合成方法对Ce0.8Sm0.2O2-α(SDC)陶瓷电解质性能的影响

延 威, 孟秀霞, 杨乃涛, 谭小耀

(山东理工大学 化学工程学院, 山东 淄博 255091)

掺杂的CeO2基陶瓷粉体,与传统的Y2O3稳定的ZrO2(YSZ)一样,具有较高的离子电导率和较好的氧储存能力,主要用作固体氧化物燃料电池电解质[1]或阳极[2-3]以及作为制合成气的催化剂[4].但掺杂的CeO2基陶瓷粉体适宜在中低温度下操作,被认为是最具潜力的固体氧化物燃料电池电解质.合成具有确定组成和优异性能的CeO2基陶瓷粉体是决定其使用的关键.为了得到期望的粉体,许多合成方法都已被应用,如固相反应法[5],溶胶凝胶法[8],水热法[6-8],共沉淀法[9],喷雾热分解法[10-11], 低温燃烧法[12]等.其中,共沉淀法制备的粉体具有粒度细,纯度高等特点.低温燃烧法利用强放热的氧化还原反应制得超细粉体,方法简单、快捷,又可针对不同体系采用不同的燃料控制粉体粒度[13].喷雾热分解法是近年来发展起来的合成超细粉体的新技术,具有产物纯度高、制作过程连续方便、产物组份均匀、工业化前景广阔等突出优势,因此,本文主要以硝酸盐为基本材料,通过超声喷雾热解、共沉淀和低温燃烧这三种方法制备出Ce0.8Sm0.2O2-α(SDC)电解质粉体,并考察这三种粉体电导率之间的关系.

1实验部分

1.1 SDC粉体的制备

1.1.1 共沉淀法合成SDC粉体

按Ce4+∶Sm3+=4∶1的比例配制Ce(NO3)4和Sm(NO3)3溶液,以CO(NH2)2为沉淀剂,采用共沉淀法制备SDC粉体,具体方法如下:用滴定管缓慢将硝酸盐混合液滴入已配制好的沉淀剂中.在滴定的同时,边搅拌边加热至98℃左右,并连续操作8h,即得SDC沉淀.过滤、洗涤、烘干,900℃烧结4h,得SDC粉体.

1.1.2 喷雾热解法合成SDC粉体

本文以硝酸钐和硝酸铈作为基本材料,将硝酸钐和硝酸铈分别与水混合制成0.5mol/L的溶液,并把这两种硝酸盐溶液按照体积比1∶4的比例混合均匀,之后将其放进超声雾化器之中,通过雾化器将其雾化成为粒径为2~5mm的雾体,通过载气将该混合雾体推入900℃的石英管中,且雾体通过的时间应当不大于2s,最后通过高压电场在石英管的出口处收集SDC的超细陶瓷粉体.

1.1.3 低温燃烧法合成SDC粉体

按Ce4+∶Sm3+=4∶1的比例配制Ce(NO3)4和Sm(NO3)3溶液,再加1∶1.2比例的凝胶剂柠檬酸搅拌使其完全溶解,制成混合溶液,再加入与凝胶剂等摩尔的乙二醇作为络合剂在恒温水浴控制反应温度80 ℃,氨水调节pH值1~3,体系形成稳定的透明溶胶.在此温度下敞口反应水分能够缓慢蒸发,溶胶体系不断浓缩,溶液增稠增粘.最后得到干燥的发泡的凝胶.将干凝胶转移到陶瓷坩埚中继续加热到200 ℃~300 ℃,凝胶发生剧烈的燃烧反应,产生疏松的泡末状超氧化物粉末,再将粉末放入马弗炉中,在900 ℃煅烧4 h,而后以1 ℃/min的速率降至常温以达到产物中的氧平衡.最后得到超细粉末的氧化物.

1.2 SDC粉体表征

使用JEM-2010透射电子显微镜和荷兰FEI Sirion 200场发射扫描电子显微镜来观察SDC陶瓷粉体的微管形貌;其元素的组成通过荷兰Oxford Inca Energy能谱仪(EDS)来分析,通过德国D8 ADVANCE X射线衍射仪来分析材料的晶型,BET比表面积由美国Quantachrome公司生产的Autosorb-1C吸附仪测定.粉体和烧结体密度用阿基米德法测定.

1.3 电化学性能测试

将煅烧后的粉体压成直径15 mm,厚度为1 mm的圆片状,于1 400 ℃烧结4 h后,用IM6ex电化学工作站采用四电极法测定其电导率.测定时样品两侧涂以银浆,并用银线做电极,经900 ℃高温处理.电导率根据下式计算:

(1)

其中:σ为电导率(S/cm);R为电阻(Ω);S为电极表面积(cm2);L为样品厚度(cm).

2 结果与讨论

2.1 SDC粉体SEM

图1为不同方法制得的SDC粉体的SEM图.从图1(a)可看出,SDC粉体为片状聚集体,大小不一,这可能是由于晶粒的取向生长造成的,这种结构的粒子不利于堆积,因此使致密化过程变得困难.图1(b)表明,喷雾热分解所得粉体的结构为不规则的球状颗粒,通过电子显微镜放大之后,我们可以清晰地观察到这些不规则的球状颗粒很多为空心结构,周围分布着很多碎片,而且颗粒表面布满褶皱,这与雾滴表面硬壳的形成以及雾滴热分解的传热传质有关[14].因为当混合硝酸盐溶液经过雾化器雾化后,其雾状颗粒呈现为细微的球状液体,经过900℃加热使球状液体中的水分蒸发和硝酸盐分解,而水分蒸发和硝酸盐分解的过程是从球状液体的最外层开始进行的,随着蒸发和分解的进行.球状液体的外表面会被一层固体金属氧化物所覆盖,因此大部分制得的SDC颗粒为球状结构.因为加热还在继续进行,球体内的液体汽化和硝酸盐分解产生大量气体,并使球状颗粒内部为空心结构,而气体的增多导致球体内部气压增大,当其气压大于金属氧化物外壳的承受极限时,其球状金属氧化物外壳就会发生部分破裂,导致碎片的产生,而分解蒸汽缓慢释放出,则可能使微球的硬壳逐渐萎缩塌陷生成表面褶皱.由图1(c)可知,低温燃烧法制备的粉体SDC的粒径大约在50~100 nm之间,大小均匀,比共沉淀和喷雾热解法制备的粉体粒度要小.但从SEM图都可以观察到大的粒子是小颗粒的团聚体,也就是说制备的粉体很容易出现团聚现象.

(a)共沉淀法 (b) 超声喷雾热解法 (c) 低温燃烧法图1 SDC的SEM像

比较这三种方法,低温燃烧法制备的粉体粒度最小;喷雾热分解法制备的粉体具有空心结构;而共沉淀法制备的粉体具有片状结构,若在粉体制备过程中加入适量的分散剂,可避免此结构[15].经过试验研究表明,这三种方法制得的SDC陶瓷粉体的收缩率由大到小依次为低温燃烧法、喷雾热解法、共沉淀法.

图2为低温燃烧法制备的粉体的EDS.由图2可知,粉体中同时存在Ce、Sm和O元素,三者的比例为Ce∶Sm∶O =0.209∶0.052∶0.739,与实验方案要求的配比基本近似,在误差允许的范围以内,表明该实验过程过程中制备的粉体化学计量比基本准确.采用喷雾热解法和共沉淀法制备SDC粉体与此结果基本相符.

图2 低温燃烧法法制备的SDC的EDS谱

2.2 SDC粉体的XRD

图3为制备的粉体SDC的XRD图谱.由图3可知,以上方法制备的粉体均为立方萤石型结构.共沉淀法制备的SDC粉体XRD图谱峰值较宽,晶体尺寸相对较大,根据Sherrer 方程可得111晶面的晶粒尺寸DXRD为22 nm,喷雾热解法直接制备的粉体已经呈萤石型结构的晶相,虽然基线不很清晰,峰强度较小,但各主要衍射峰与钙钛矿型结构的晶相均重合,111晶面的晶粒尺寸为17 nm.低温燃烧法制备的粉体相对于前两者来说,峰值尖锐,且峰强度较大,晶体尺寸较小,111晶面的晶体尺寸为12 nm.根据BET测试结果,比表面积分别为26.52 m2/ g、40.23 m2/g和55.26 m2/g(表1),根据公式

(2)

其中DBET为粉体的粒径,ρth为理论密度,取值7.147×106kg/m3,SBET为粉体的比表面积,粉体的粒径分别为31.6nm、20.9nm和15.19nm(表1),可见比根据XRD计算出来的粒径大,说明粉体出现了团聚现象,并不能完全分散开来.这与图1结果一致.

a-低温燃烧法.b-超声喷雾热解法.c-共沉淀法图3 SDC的X射线衍射谱

表1 由XRD和BET计算的SDC的粒径

2.3 SDC的电导率

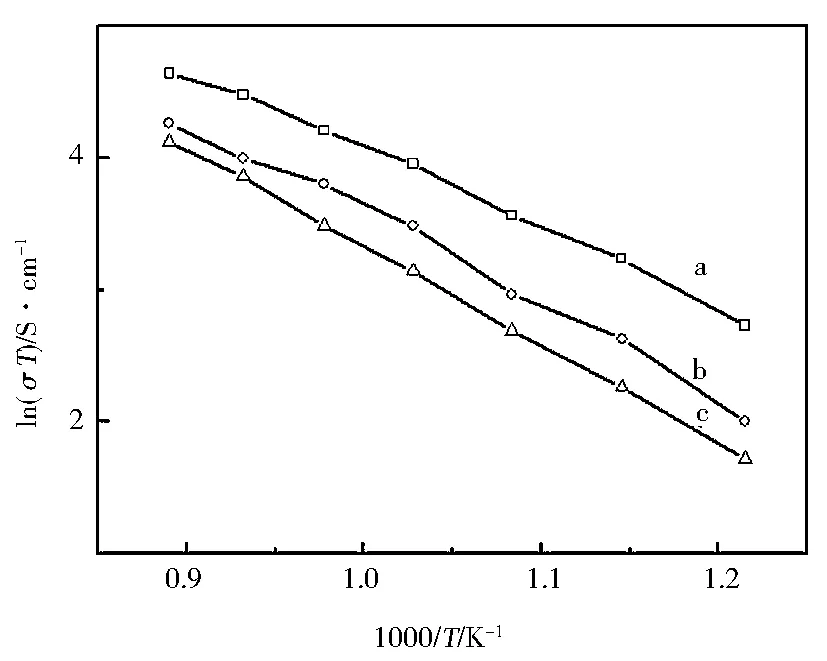

图4为三种SDC陶瓷粉体在不同温度下的电导率变化曲线.从图4中可以看出采用不同的方法合成的粉体的电导率均随温度升高而升高,ln(σT)与1 000/T(K-1)基本是线性关系,符合Arrhenius方程,活化能分别为0.561、0.596和0.640eV,均低于0.65 eV[2].从图4还可知,在同样温度下低温燃烧法制备的粉体SDC的电导率最高,而喷雾热解法次之,共沉淀法最低,这与粉体的粒度有关.600℃时,低温燃烧法制备的SDC粉体电导率为0.029S/cm,高于喷雾热分解法和共沉淀法制备的SDC粉体的电导率(分别为0.016和0.011 S/cm).材料的导电性能不单与材料自身的特点相关,SDC电解质陶瓷粉体的制作工艺对材料的电导率也具有很大的影响[16].这是因为陶瓷粉体的制作工艺决定了SDC颗粒的大小、形状以及烧结活性.而往往烧结活性好,颗粒致密度高的SDC陶瓷粉体具有更高的电导率.由图1可知,这三种方法制得的SDC陶瓷粉体的粒径由小到大依次为低温燃烧法、喷雾热解法、共沉淀法.而在高温烧结时,这三种方法中的低温燃烧法制得的SDC陶瓷粉体粒子最小,其自由离子在晶界位置的传递速率最大,因此低温燃烧法制得的SDC陶瓷粉体的电导率最高.

a-低温燃烧法.b-超声喷雾热解法.c-共沉淀法图4 SDC的电导率Arrhenius曲线

3 结论

(1)使用低温燃烧法、共沉淀法和喷雾热分解法这三种复合陶瓷制备方法均能制备出有效的萤石型结构的超细SDC电解质粉体.

(2)低温燃烧法制备的粉体粒度最小,约在50~100 nm之间,大小均匀,比表面积为55.26m2/g;喷雾热解法制备的粉体近似为球形,表面有空心、褶皱,比表面积为40.23m2/g;共沉淀法制备的粉体为大小不一的片状晶体,但是其晶体表面却为规则小片,其SDC陶瓷粉体的比表面积为26.52 m2/g.

(3)600 ℃时由低温燃烧法制备的SDC粉体电导率为0.029S/cm,活化能较低,仅0.561 eV,喷雾热解法制备的SDC粉体电导率为0.016S/cm,共沉淀法制备的粉体电导率为0.011 S/cm.

(4)通过研究发现,这三种复合陶瓷制备方法中的低温燃烧法最为适合制备电导率高和低活化能的SDC陶瓷电解质材料.

[1] Yin S L, Ye Z P, Li C M,etal.Theoretical description on the interface-enhanced conductivity of SDC/Li Na-carbonate composite electrolytes[J]. Materials Letters, 2013, 92:78-81.

[2] 雷泽, 朱庆山, 韩敏芳. Cu-CeO2基阳极直接甲烷SOFC的制备及其性能[J]. 物理化学学报, 2010, 26(3): 583-588.

[3] 徐红梅,谭宗,赵伟. NiO/SDC纳米复合粉体的制备[J].粉末冶金技术, 2012, 30(3):183-186.

[4] Zhao S, Gorte R J. A comparison of ceria and Sm-doped ceria for hydrocarbon oxidation reactions[J]. Applied Catalysis A:General, 2004, 277: 129-136.

[5] Jung G B, Huang T J. Sintering temperature, microstructure and resistivity of polycrystalline Sm0.2Ce0.8O1.9as SOFC's electrolyte[J]. J. Mater. Sci., 2003, 38: 2461-2468.

[6] Laberty R C, Long J W, Lucas E M,etal. Sol-Gel-Derived Ceria Nanoarchitectures: Synthesis, Characterization, and Electrical Properties[J]. Chem. Mater., 2006, 18:50-58.

[7]吴健松,肖应凯,梁海群.改进的水热法在无机非金属材料制备中的应用[J].化学通报, 2012, 75(4):307-310.

[8] Tok A I Y, Du S W, Boey F Y C,etal. Hydrothermal synthesis and characterization of rare earth doped ceria nanoparticles[J]. Materials Science and Engineering A, 2007, 466: 223-229.

[9]李权,马伟民,马雷,等.共沉淀法制备Gd2Zr2O7纳米粉体[J].人工晶体学报, 2013, 42:73-77.

[10] Kang H S, Kang Y C, Koo H Y,etal. Nano-sized ceria particles prepared by spray pyrolysis using polymeric precursor solution[J].Mater. Sci. Eng. B, 2006, 127:99-104.

[11] 孟波,谭小耀,庞兆宝. 钇掺杂镨酸钡超细粉体的合成与性能[J].中国有色金属学报, 2007, 17(4):636-647.

[12]燕萍,胡筱敏,孙旭东.自蔓延低温燃烧-溶胶凝胶合成Ce0.8Sm0.2O1.9及烧结性能[J].化工学报, 2011, 62:263-268.

[13] Meng B, Tan X Y, Zhang B Y,etal. New combustion process for nanosized BaCe0.95Y0.05O3-δpowers[J]. Journal of Rare Earths,2004, 22(5):658-662.

[14] Okuyama K, Lenggoro I W. Preparation of nanoparticles via spray route[J]. Chemical Engineering Science, 2003,58: 537-547.

[15] Godinho M J, Goncalves R F, Santos L P S,etal. Room temperature co-precipitation of nanocrystalline CeO2and Ce0.8Gd0.2O1.9-δpower[J]. Materials Letters, 2007, 61: 1904-1907.

[16]Tadokoro S K, Porrio T C, Muccillo R,etal. Synthesis, sintering and impedance spectroscopy of 8 mol% yttria-doped ceria solid electrolyte[J].J Power Sources, 2004,130: 15-21.