仿形法在大型链轮制造革新中的应用

郑柳,王红旗

(1. 焦作市技师学院,河南焦作454003;2. 焦作厦工机械有限公司,河南焦作454003)

在制造业高度发达的今天,中国作为制造大国,其制造业正在快速发展,然而,在机械零件的加工过程中,仍存在着许多制造工艺上的难题亟待攻克。

近来,针对钢铁企业的需求,迈克冶金机械公司开始投入大型烧结机的研发,公司首先开始着手150 m2烧结机的研制和开发。但在研制过程中,遇到了大型链轮的制造问题。

大型链轮是大型烧结机传动装置中链传动的尾轮,是组成大型烧结机传动系统必不可少的重要零件。大型尾链轮的直径已经大于2 m。

1 问题的提出

150 m2大型烧结机的传动装置采用链传动,其中尾链轮是组合式结构,由链轮基体和轮齿板用螺栓连接而成。链轮基体上有17 个均匀分布的齿槽,其中从动链轮也就是尾链轮的直径已经大于2 m。尾链轮是一个直径为2.7m 的大型盘形零件,需在这个大型盘形零件上加工17 个不切通的齿槽。对于这个尺寸大、且需要精确加工17 个均匀分布的齿槽的零件是否可以用现有的加工方法来制造呢?其尾链轮基体如图1 所示。

图1 尾链轮基体

对于大形盘形零件的加工,通常使用立式车床,但是立式车床上没有分度机构,如果要在立式车床上加工17 个齿槽的话,只能根据经验大致分成17 等分,但是17 个齿槽的分度精度很难保证。对于烧结机来说,齿槽的分度精度会直接影响链传动的平稳性,造成链条和链轮齿之间发生啃磨磨损,直接影响链传动的寿命,会导致台车跑偏,变形造成撒料、漏料等不良现象[1],严重影响烧结机的正常工作。可见,精确分度对尾链轮基体十分重要。铣床可以精确分度,但铣床上又无法装夹如此大的盘形零件[2]。所以,尾链轮基体无法用现有的加工方法和加工设备进行制造。尾链轮基体齿槽加工就成为整个链传动加工的一个难点,它将直接影响大型烧结机的研发,只有解决尾链轮基体齿槽加工这个难题才能保证大型烧结机的顺利投产。

2 问题的解决思路

通过以上分析可以看出,尾链轮基体齿槽加工的难题是由以下两个原因造成的: (1)尾链轮基体直径过大; (2)尾链轮基体上需要准确加工17 个齿槽。造成无法用常规方法和现有设备进行加工[1]。

大家知道,零件的加工方法一般有3 种:成型法、展成法和仿形法。成型法是利用成型刀具对工件进行加工的方法,成型刀具的切削刃就是工件外形;展成法是利用工件和刀具做展成切削运动进行加工的方法,例如齿轮加工;仿形法是刀具按照仿形装置进给进行加工的方法,仿形法所得到的形状的精度取决于仿形装置的精度和其成形运动的精度。仿形车和仿形铣均属于仿形法加工[3]。由于这种烧结机的需求较大,需要成批或大量生产,所以作者选择仿形法来加工尾链轮基体零件。

仿形加工设备主要有两类:一类是装有仿形装置的通用机床,另一类是专用仿形机床。由于公司没有现成的仿形车削加工设备,又由于专用仿形机床可以满足成型表面加工精度和生产率的要求,所以作者选择第二种方法,即自主开发研制专用仿形组合机床[4]。

采用仿形法加工尾链轮基体齿槽必须要解决两个问题:(1)仿形装置也就是模板的加工问题; (2)专用仿形组合机床的研发问题。下面逐一分析这两大问题的解决方法。

3 尾链轮基体模板的制造革新

尾链轮基体模板以下简称模板,加工模板是为了帮助尾链轮基体的17 个齿槽的精确定位。所以其结构的重点就在于精确加工17 个齿槽。模板的结构如图2 所示。

图2 尾链轮基体模板零件

模板零件制造工艺过程为:铸造→正火→粗车→精车→铣→检查。

由于模板的直径为2 m,所以铣17 个齿槽的任务就不能在普通铣床上完成。考虑到加工齿轮的滚齿机是可以分度的机床,所以作者就把模板齿槽的加工任务放到一台3.2 m 的滚齿机上来完成。虽然在滚齿机上加工齿槽,但其加工原理和加工齿轮的原理完全不同。首先是刀具不同,用直径36 的圆柱立铣刀来代替滚齿机上的滚齿刀;其次,加工方法由原来的展成法连续加工变为成形法逐齿加工方法。

模板铣制工步如下:

(1)划十字中心线,用加工大齿轮的工装胎具装夹零件,找正,压紧。

(2)计算分齿挂轮,使得第一主动轮每转动整数圈(比如4 圈或5 圈),模板零件在滚齿机工作台上正好转动1 个齿。

(3)将直径36 圆柱立铣刀安装在滚齿机的铣削动力头上,启动铣削动力头,沿齿槽一侧开始铣削加工,注意在已加工一侧留少许余量。使用已制好的半型检具检测,直到半型检具的圆弧面和直线边与齿槽的圆弧边和直线边通过透光检查,缝隙均匀后,再将所有齿槽的这一侧按滚齿机分齿挂轮逐个分齿,全部制出。

(4)移动铣削动力头到齿槽另一侧,严格按模板零件齿槽宽度200+0.20+0.05加工另一侧,先用半型检具检查,合格后,将中间部分排刀铣完,再用全型样板检查(主要是检查齿槽两侧的对称度),确认齿槽两侧直线边和圆弧边缝隙均匀后,将其余直线边按滚齿机分齿挂轮逐个分齿,全部加工制出。

(5)将每一齿中间没有铣去的部分,全部铣去。铣工序完成,全检。

对于模板的17 个齿槽的分度误差,应该严格控制在±0.15 的范围内,使其小于尾链轮基体齿槽分度误差±0.25,从而保证用仿形法加工时,即使尺寸有所放大,其尾链轮基体齿槽的误差仍然不会超出规定要求,从而达到精确加工尾链轮基体齿槽的目的。

完成了尾链轮基体模板的制造后,接下来就要解决第二个任务,开始设计制造首尾链轮的专用仿形加工机床。

4 首尾链轮专用仿形组合机床的研发

由于这种机床是专门用于加工首尾链轮基体的设备,所以该机床应该满足以下要求: (1)要能够方便装夹大型盘形零件;(2)可以进行仿形加工;(3)机床便于操作;(4)加工效率高[5]。

鉴于以上4 点要求,作者以卧式车床的结构为基础结构,在此基础上对机床的结构进行改进。具体改进方法如下:

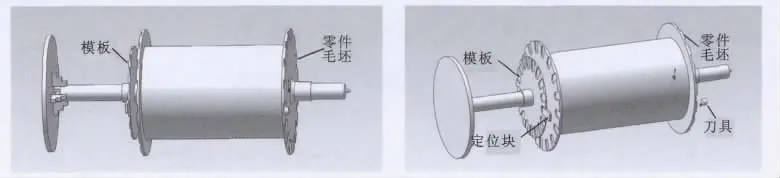

将车床的床身改为地轨,便于放置零件。用一夹一顶的方式来装夹工件,即车头部分四爪夹紧并搞正 一端,另一端使用75°顶尖顶紧,如图3 所示。

图3 尾链轮基体的装夹和制造

刀架使用了一台十字机械滑台,在滑台上安装一个刀台,车加工完成后,再换上铣削动力头。通过设置定位块(方的)与机床中心等高,设置铣削动力头中心与机床中心等高让零件与模板的齿槽位置一致,从而实现用仿形法精确加工尾链轮基体的17 个齿槽。如图3 所示。

通过将车床的床身改为地轨,解决了大型零件的装夹难问题;通过一夹一顶的装夹方式,便于零件的固定;通过定位块机床中心的定位,方便实现参照模板加工尾链轮基体的仿形法加工的实施,从而满足了零件对机床的4 点要求:装夹方便、可进行仿形加工、机床便于操作和加工的高效率[6]。

5 大型尾链轮基体制造革新综述及效益评估

综上所述,用仿形法来加工尾链轮基体,利用滚齿机的分度特性,用圆柱立铣刀替代滚刀,通过计算挂轮的数值使加工过程实现严格分度,逐齿加工从而保证精确加工零件,得到17 齿槽分度精确的仿形模板[7]。

接着作者又在普通卧式车床的基础上进行改进,研发出首尾链轮基体专用仿形机床。专用机床操作简单,加工效率高,能保证链轮基体齿槽的分度精度。首尾链轮基体专用仿形机床的使用解决了大尺寸尾链轮基体加工的难题,有利于链传动的平稳进行,避免了链条和链轮齿之间发生啃磨磨损,从而提高了链传动的使用寿命。

迈科公司的大型烧结机已经投入生产一段时间,通过生产实际情况,这种新型制造工艺方法已逐渐显现出以下优势:

(1)专用机床操作简便;(2)生产效率高;(3)专用机床加工出的尾链轮基体槽等分均匀,符合零件精度要求;(4)有较大的加工空间,不仅可以加工150 m2的烧结机尾链轮基体,还可以加工更大的链轮基体。

新型制造工艺方法在大型烧结机生产中的应用,不但实现了头尾轮的自主制造,不再依靠外协加工,节约了大笔经费,降低了产品成本,提高了生产效率,提升了迈科公司烧结机的加工能力,而且使迈科公司在冶金机械成套设备制造上迈出了关键的一步,由原来只能制造100 m2以下的烧结机,一下子提高到可以生产300 m2的烧结机。

现在,这种大型烧结机已经成为迈科公司的主导产品,新型尾链轮基体制造革新为公司带来了丰厚的利润。

【1】谢斌,孙立行.带式烧结机台车运行跑偏原因分析及处理方法[J].金属材料与冶金工程,2010(4):34 -36.

【2】张林贵,王国启.大直径曲面的刀架靠模仿形法[J].机械工艺师,2001(2):46.

【3】濮良贵.机械设计[M].北京:高等教育出版社,1960.

【4】朱阳.普通车床加工方形曲面槽类零件的研究[J]. 现代制造工程,2009(7):83 -86.

【5】劳动和社会保障部教材办公室.机械基础[M].北京:中国劳动社会保障出版社,2007.

【6】田国富,李睿. 带式烧结机星轮齿型的设计[J]. 机械,2010(2):10 -13.

【7】孙希羚.机械工艺基础[M]. 北京:北京理工大学出版社,1995.