自卸车举升油缸的设计

杨先平

( 广东省机械设备成套局,广东广州510030)

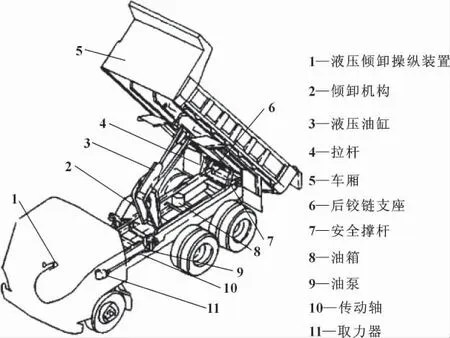

自卸汽车基本构成如图1 所示。

图1 自卸车结构

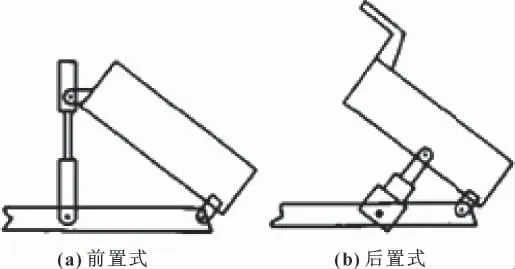

该型自卸车利用液压油缸直接举升车厢进行货物倾卸,是一种直推式举升机构,见图2。该机构结构简单、布置方便、举升效率高。因为液压油缸工作行程长,故一般要求采用单作用的2 级或3 级伸缩式套筒油缸。

图2 直推式举升机构布置

1 最大举升角的确定

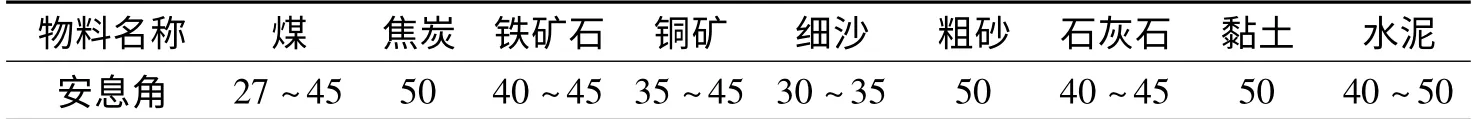

根据倾卸货物的安息角来确定车厢最大举升角,常见货物的安息角如表1 所示。

表1 常见货物的安息角 (°)

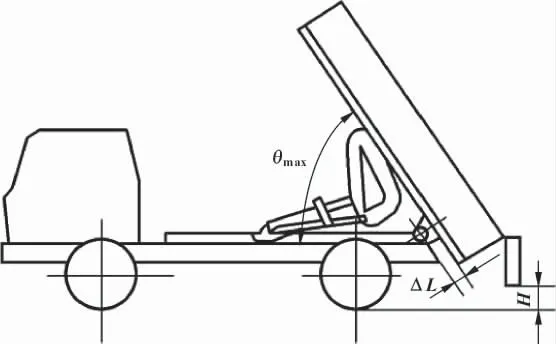

设计的车厢最大举升角θmax必须大于货物安息角,以保证把车厢内的货物卸净。此外,在最大举升角θmax时,车厢后拦板与地面须保持一定的间距H,如图3 所示。为了避免车厢倾卸时底盘纵梁后端发生运动干涉,故图3 中的ΔL 必须大于零[1]。设计时,自卸汽车车厢最大举升角可在50° ~60°之间选取。因为该型号自卸车通常装卸货物为水泥和粗砂,所以选取最大举升角为50°。

图3 自卸汽车后倾最大举升角的确定

2 举升力矩的确定

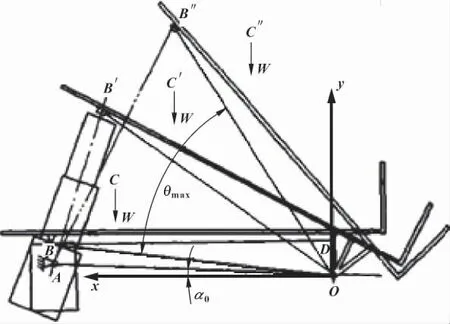

随着车厢的举升角θ 不断增大(见图4),举升质量的质心位置C 到后支承铰接点O 的水平距离xe不断减小,举升阻力矩MF也随之减小。故通常对每节伸缩油缸将要伸出时的工况进行受力分析,将其计算结果作为举升机构的设计依据[2]。

图4 直推式举升机构工作示意图

对直推式举升机构进行受力分析和设计计算时,可引入力矩比η,其定义为:当任意一节伸缩油缸套筒将要伸出时,举升机构提供的举升力矩与阻力矩之比。ηt和ηn分别为第N 节和最后一节伸缩油缸套筒将要伸出时,举升机构提供的举升力矩与阻力矩之比。

考虑到举升初始阶段各铰接支点静摩擦力矩较大(阻力矩较大),为使液压系统工作平稳,避免发生过大冲击,通常取ηi=3ηn~4。ηn通常取1 ~2,油缸节数较多时,ηn可取最小值。ηt可按等比级数在ηt和ηn之间取值[3-4]。

3 伸缩油缸总节数N 的确定

首先选定伸缩油缸单节伸缩工作行程L,通常各单节伸缩工作行程相等。L 可参照同类油缸的单节伸缩工作行程大小,同时考虑伸缩油缸产品系列化、标准化以及总布置所允许油缸占用的空间等因素来选定。

然后确定伸缩油缸的总行程L,如图4 所示。由余弦定理可知:

式中:∠AOB″ = θmax+ ∠OBD - α0;θmax为最大举升角;α 为油缸铰支点A 与车厢后铰支点O 连线与水平方向夹角。

伸缩油缸的总节数n:n=L/l

式中:l 为伸缩油缸单节工作行程(mm)。

4 举升机构的油缸直径确定

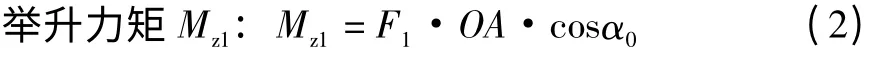

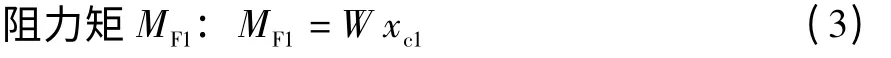

(1)当第一节油缸套筒将要伸出时

式中:F1为第1 节油缸的推力(N);Mz1为举升力矩(N·m);α0为油缸铰支点A 与车厢后铰支点O 连线与水平方向夹角,α0=15°。

式中:W 为举升重力(×9.8 N);

xc1为第一节油缸套筒将要伸出时,W 作用点的x 坐标值(m);

MF1为阻力矩(N·m)。

考虑到力矩比η=Mz1/MF1,故:

式中:OA 为油缸支点A 至车厢后铰支点O 的距离(m)。

则油缸推力F1:

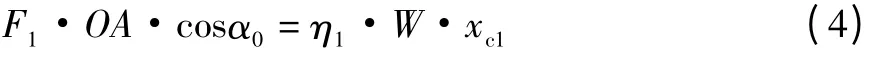

式中:p 为取液压系统工作压力(MPa);d1为第一节伸缩油缸工作直径(m)。

由公式(4)、(5)得:

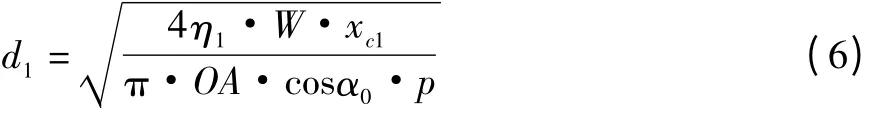

(2)当第i 节油缸将要伸出时,点B 移动到点B'。点B'为第i 节油缸套筒将要伸出时的油缸上铰支点。

则在△OAB'中,根据余弦定理有:

故∠AOB'=180° -∠OAB'-∠OB'A

可得举升质心点C'的x 坐标xci和车厢后铰支点O 至AB'的距离bi,整理得:

式中:di为第i 节伸缩油缸的有效直径(m)。

5 结论

自卸车举升油缸的主要参数就是伸缩油缸的直径d 以及其节数。实际设计中确定后,最后必须选用符合国家标准GB/T 2348-1993 的数值,由选用的元件来验算ηi,使得ηi满足设计要求,另外也便于选用标准密封件和附件。

【1】孔红梅. 液压举升机同步系统[J]. 液压气动与密封,2000(1):20 -23.

【2】刘敏杰.几种举升机构的结构与性能分析[J]. 专业汽车,1999(2):23 -25.

【3】王惠.举升机液压系统的设计[J].机械设计,1996(4):25 -27.

【4】陈耀华.重型自卸汽车多级缸式液压举升系统的设计计算[J].汽车研究与开发,1994(3):16 -18.