作动器试验故障分析及改进

李锋,张亚洲,王少华,邵明平

(西安飞行自动控制研究所,陕西西安710065)

作动器是飞机飞行控制系统的关键部件,一旦失效将威胁飞行安全。试验是验证作动器满足设计要求的可靠手段。

作动器的试验包括高温、低温、加载试验、压力脉冲试验等。在对某台作动器完成加载试验后进行压力脉冲试验时,从作动器固定端有液压油渗出。此现象表明试验作动器出现故障,必须停止试验进行检查,将作动器分解后发现作动器活塞断裂。

作者从作动器试验故障现象入手,对作动器试验故障原因进行分析,定位故障原因,并对作动器故障机制进行分析,提出了改进措施。最终顺利完成了加载试验,达到了验证要求。

1 作动器试验故障现象

在某作动器完成了加载试验后进行压力脉冲试验过程中,从作动器固定端有液压油渗出。将作动器分解后发现活塞杆从活塞头的根部断裂,见图1 (a)。

对断口进行分析,裂纹扩展初期为疲劳扩展区,随后为瞬断区,分析结果见图1 (b)、1 (c)。说明裂纹的起始是由于局部疲劳寿命不满足试验要求产生,随着裂纹的扩展最终导致零件断裂。

图1 活塞及端面图

经过分析发现,裂纹的起源在活塞轴与定位面的 过渡圆角边缘部位,说明此圆角边缘部位为疲劳寿命不满足要求的位置之一。

试验故障现象为:在活塞轴与定位面的过渡圆边缘部位由于局部疲劳,产生裂纹,最终裂纹扩展导致活塞断裂。引起试验故障的原因包括设计、制造、试验等多个环节,要定位故障原因,须逐步分析[1]。

2 作动器试验故障原因分析

将从设计环节、制造环节、试验环节分别对作动器活塞进行分析,以此来定位故障原因。

2.1 设计环节分析

作动器活塞的设计需要满足设计要求,试验环境是对设计要求的模拟,因此作动器的设计也需要满足试验要求。为了分析作动器设计是否满足试验要求,需要从强度和疲劳寿命两个方面进行分析。

(1)强度分析

通过分析作动器活塞在最恶劣工况下的应力水平,结合所选材料的性能参数,可判断作动器强度是否满足要求。

活塞在运动到极限位置时,在高压油和内筒衬套的限位下处于平衡状态,此时活塞所承受的拉(压)力最大。分别对活塞处于极限位置的状态进行应力分析,可以确定活塞杆所承受的最大应力。

活塞在加载试验和进油压力脉冲试验时的工作压力分别为20.6 和31 MPa。利用有限元分析工具ANSYS WORKBENCH 对活塞分别进行加载试验工况和压力脉冲工况下的应力分析,可以确定活塞在两种试验状态下所承受的最大应力。活塞在加载和压力脉冲试验下的应力分析结果见图2、图3。

图2 加载时应力分布图

图3 压力脉冲时应力分布

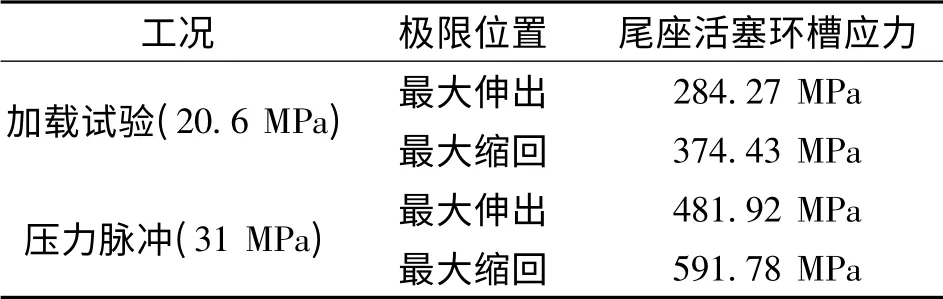

综合应力分析结果,在两种试验工况下,活塞所承受的最大应力见表1,应力最大点位于活塞轴与定位面的过渡圆角处。

从表1 可看出:在试验工况下,活塞所承受的最大应力σmax=591.78 MPa。活塞所采用的材料许用应力σ许用=730.6 MPa。有σmax<σ许用,作动器活塞强度满足试验要求。

表1 活塞环槽位置应力

(2)疲劳寿命分析

根据强度分析结果,活塞轴与定位面的过渡圆角处为应力最大位置,也是活塞疲劳寿命最薄弱的位置,对此位置进行疲劳寿命分析,可以确定活塞的疲劳寿命[2]。

结合强度分析结果,以及作动器的压力脉冲试验工况、活塞的材料参数、设计要求等,利用DFR 方法对作动器活塞的疲劳寿命进行分析,通过累计损伤来判断作动器活塞疲劳寿命是否满足要求。

计算作动器的疲劳寿命必须确定以下参数:零件所承受的应力比、净截面应力集中系数、基本DFR值、材料常数、表面粗糙度系数、零件疲劳额定值系数、材料性能参数、S-NQ曲线的斜度参数以及零件承受的载荷循环次数。其中应力比、载荷循环次数由压力脉冲试验工况决定;净截面应力集中系数由活塞的设计结构以及试验工况决定;材料常数、材料性能参数、S-NQ曲线的斜度参数由活塞选用的材料决定;表面粗糙度系数、零件的疲劳额定值系数由活塞设计指标决定[3]。

参数结果如下:

应力比:耐久试时R = -1

进油压力脉冲时R = 0.194

回油压力脉冲时R = 0.13

净截面应力集中系数:Ktj= σmax/Smax=374.43/128.88 =2.9

基本DFR 值:DFRjz=67 MPa

材料常数:K=2.2

表面粗糙度系数:F = 1.3

构件疲劳额定值系数:RC=1.51

材料性能参数:Sm0=930.0 MPa

S-NQ曲线的斜度参数:S = 1.8

DFR:DFR=289.3 MPa

根据S-N 曲线方程,计算疲劳损伤。

安全系数:NP01= 1/D1= 8.6

由于D1<1,即活塞环槽位置疲劳寿命满足试验要求,且安全系数为NP01=8.6。

2.2 制造环节分析

为了分析制造环节的因素,需要从材料和加工指标符合性两个方面进行。

(1)材料

活塞材料选用进口超高强度不锈钢。对材料进行金相组织分析,其成分组成完全符合相应标准。对材料的硬度进行检测,其硬度也满足标准及图纸要求。因此材料符合设计要求。

(2)加工指标符合性

活塞的配合表面采用镀铬处理来提高其耐磨性,活塞的配合面及定位面采用精密的机械加工来保证其配合的精密性及密封要求。

检测镀铬厚度,其厚度满足设计要求。对活塞的配合面、定位面等的尺寸及形状度、位置度以及表面粗糙度进行计量,均满足设计要求。

通过以上分析,可以确定活塞的制造环节完全符合图纸设计要求。

2.3 试验环节分析

作动器的试验环节包括试验方法、试验过程规范性、试验设备等。其中试验方法经过多种同类作动器验证是合理、可行的;试验设备在投入使用时以及使用中定期均会进行检验、标校均合格。

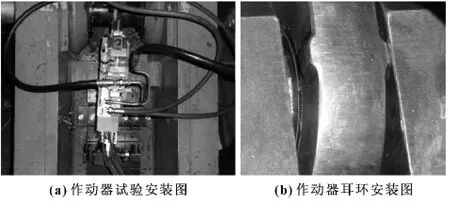

在对试验过程规范性进行检查时发现作动器在进行加载试验时,加载设备的加载力与作动器活塞不同轴,其原因是作动器耳环与加载设备安装支架之间存在较大间隙,经过测量该间隙达6 mm,见图4。

图4 作动器试验图

进一步对作动器分解件进行检查,发现活塞杆表面、衬套及作动筒内壁均存在磨损现象,即活塞在运动过程中承受了不合理的侧向力作用。即作动器在进行加载试验时,由于作动器耳环与加载设备安装支架之间存在间隙,导致作动器在加载试验过程中除受轴向力外,还承受了额外的侧向力作用。此侧向力使作动器的活塞与衬套、作动筒内壁摩擦,对活塞杆施加了额外的弯矩。根据疲劳损伤叠加原理,由于额外弯矩的存在,加速了活塞杆的疲劳损伤,超出了设计中规定的损伤额度,在进行后续的压力脉冲试验时,损伤超出设计要求,最终导致作动器活塞疲劳断裂。

经过以上分析,加载试验中作动器耳环与加载设备安装支架之间的间隙,导致了此次试验故障。

3 作动器试验故障机制分析

为了进一步定位故障原因,还需要从机制上进行进一步定量分析。

根据作动器的结构尺寸以及加载试验中作动器耳环与加载设备安装支架之间的间隙,计算在加载试验过程中,作动器处于两个极限位置 (伸出和缩回)时加载力与作动器活塞轴线形成的角度最大约为8°,见图5。

图5 作动器偏移角度分析简图

在此角度下,作动器承受额外的弯矩,根据相关参数建立作动器的弯矩模型如图6 所示。图中的窝槽位置即为活塞轴与定位面的过渡圆角边缘部位,衬套1、衬套2 是活塞杆在作动筒内部的两个支点。

图6 作动筒受侧向力时弯矩分布图

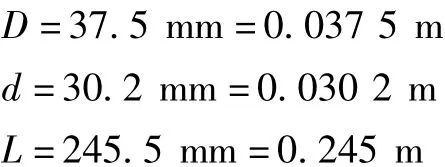

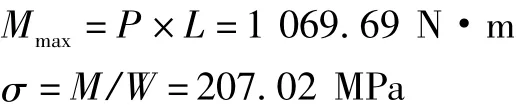

衬套之间的弯矩相等为最大弯矩Mmax=P×L

窝槽位置的抗弯截面系数为W =π ×D3 × [1 -((D-d)/D)4] /32

窝槽位置的弯曲应力为σ=Mmax/W其中:W 为抗弯截面系数;

D 为窝槽处外径;

d 为窝槽处内径;

L 为尾座轴承到尾座端外衬套的距离;

P 为侧向载荷。有:

在实际的加载试验过程中,经测量加载力与作动器活塞轴发生的偏角为2.5°。在此条件下,当加载10 ×104N 载荷时,产生的侧向力为P =100 000 ×tan2.5 =4 366.09 N

利用以上方法计算不同载荷下所产生的弯曲应力,叠加弯曲应力与参考应力,计算受侧向力时的作动器在加载试验和压力脉冲试验下的疲劳寿命[4]。方法与第2.1 节中疲劳寿命分析方法相同,结果D2>1,即疲劳寿命不满足要求。

通过此节分析,进一步明确了造成作动器试验的故障原因,是由于试验环节中作动器耳环与加载设备安装支架之间的间隙引起。

4 作动器试验改进

经过以上分析计算,定位引起作动器试验故障的原因是由于在试验环节中,作动器耳环与加载试验设备的安装支架之间存在间隙,使得在加载过程中作动器活塞承受了额外的侧向力,加速了作动器的疲劳损伤,最终导致作动器活塞断裂。

根据故障原因,设计出多种改进措施来进行解决,详细如下:

方案一,重新设计加工加载试验设备的安装支架。此方案的优点是可以彻底解决针对此作动器加载试验的问题;缺点是零件加工周期长、成本较高。

方案二,选用尺寸满足要求的垫片,安装在耳环与加载设备安装支架之间,从而消除两者之间的间隙。此方案的优点是简单、快速、成本低;缺点是在该作动器每次试验时都需要安装垫片,过程繁琐。

由于作动器的加载试验一般是在某个阶段或某一批次进行,试验间隔长;其次加载试验设备为通用设备,不便于专用改造。因此选用方案二可有效解决此问题。

在采用方案二对作动器安装进行改进后,重新进行试验,故障现象消除,试验顺利完成。

5 结论

作者从设计、制造、试验等方面分析了某作动器试验故障的原因,并对故障原因进行了机制分析,在此基础上提出了改进措施,最终有效地解决了作动器的试验故障。研究内容为类似产品的故障分析提供了一套可借鉴的方法,所采用的强度分析方法为类似产品的设计验证提供了借鉴。

【1】孙占刚,贾志宁. 内燃机连杆疲劳破坏机理研究综述[J].内燃机,2006(4):1 -3.

【2】范勤,王华林.桥式起重机主粱结构疲劳机理分析[J].武汉科技大学学报,2004,27(3):271 -273.

【3】凌卫宁.钢结构疲劳破坏的机理及原因[J]. 广西水利水电,2001(3):73 -76.

【4】CHANG Fu Kuo,IHN Jeong Beom.Smart Patches for Monitoring Fatigue Crack Growth in Aircraft Structures[R].Stanford:Dept of Aeronautics and Astronautics,Stanford Univ,2001.