管带机头尾液压马达双驱式设计同步问题研究

王卫东,侯继鹏,丁增佳,李冉

(山钢股份莱芜分公司焦化厂,山东莱芜271104)

管式皮带运输机是在通用带式输送机基础上发展起来的一种新型带式输送机,因其在输送过程中物料密闭,输送线路适应性较强,因此可设计成为长距离物料输送设备。这一技术早期在日本采用,随后欧洲许多公司也开始设计制造这种皮带运输机[1]。我国管式皮带运输机的设计、制造和使用起步相对较晚,管式皮带运输机的驱动方式一般有“变频电机—减速机”驱动和液压驱动两种,普遍采用头部(卸料端)驱动的设计方式。而当设计为单机长度超过2 km 的超长距离管式皮带机时,单纯的头部驱动就不足以提供设备运行所需要的动力,需要采用头尾部双驱的驱动方式。目前,莱钢焦化厂在用4 条管式皮带机中有2 条单机距离超过2 km,其中2007 年初投入使用的焦化厂3#管带机单机距离达到3 km,其驱动系统采用的头、尾液压马达双驱式设计在国内尚属首例。因此,该系统在调试、使用过程中出现了许多问题,尤其是管带机头尾部液压马达在运转过程中的不同步问题,一度影响到管带机的正常运行,近年来,焦化厂技术人员会同各方面的专家对此问题进行了探索,并采取了措拖使得该问题在管式皮带机驱动系统中得到了创新性解决。

1 管带机头尾液压马达双驱系统构成

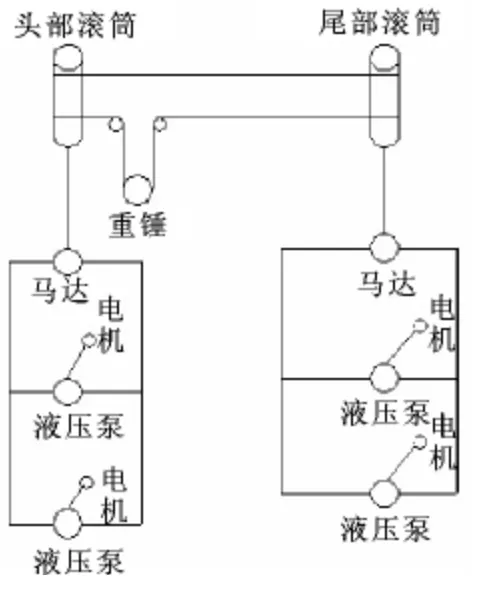

图1 超长距离管式皮带机驱动系统构成图

莱钢焦化厂3#管式皮带机设计水平投影长度为3 km,为超长距离管式皮带机,其拉紧方式采用重锤涨紧,头尾部各置一套驱动装置,并自成系统,其驱动系统构成示意图如图1。

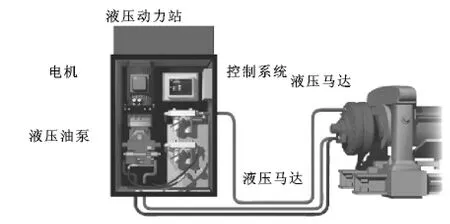

该管式皮带机驱动装置采用赫格隆液压驱动系统[2](如图2 所示),其构成主要包括以下部分:(1)液压动力站。其主要作用是将电能转换成液压动力以供马达; (2)液压马达。主要作用为输出扭矩,将液压动力转换成机械能; (3)液压管路。将液压动力站与液压马达连接,用于系统输送液压动力;(4)控制系统。液压动力站内SPIDER 控制器,主要对液压系统整体运行进行控制和检测。

图2 赫格隆液压驱动系统构成图

该液压系统采用标准闭环回路: (1)使用双向轴向柱塞变量泵,通过柱塞控制液压泵斜盘倾角,从而控制流量与压力。 (2)采用径向柱塞式定量液压马达,运转时马达壳体固定,油缸体/空心轴旋转,偶数个柱塞均布于油缸体的柱塞孔中,配流盘实现对工作柱塞的准确配流。当液压力作用在柱塞底部时,柱塞通过凸轮滚子将力传递到凸轮环的斜面上,因凸轮环与壳体固定在一起,而壳体固定,所以凸轮滚子将凸轮环的反作用力传递到柱塞上,反作用力在垂直于柱塞中心线方向上的分力对柱塞产生扭矩,因此油缸体和柱塞一起产生旋转,同时扭矩正比于系统压力。(3)运行中20% ~25% 的工作流量被补油泵输入的冷油置换出来,使主回路强制冷却。 (4)容积调速系统:使用比例阀控制液压泵的斜盘倾角的变化,从而控制液压泵输出流量的变化,进而控制液压马达的转速,马达的转速n=Q/q。 (5)液压系统高度集成化,总效率可达70% ~80%。

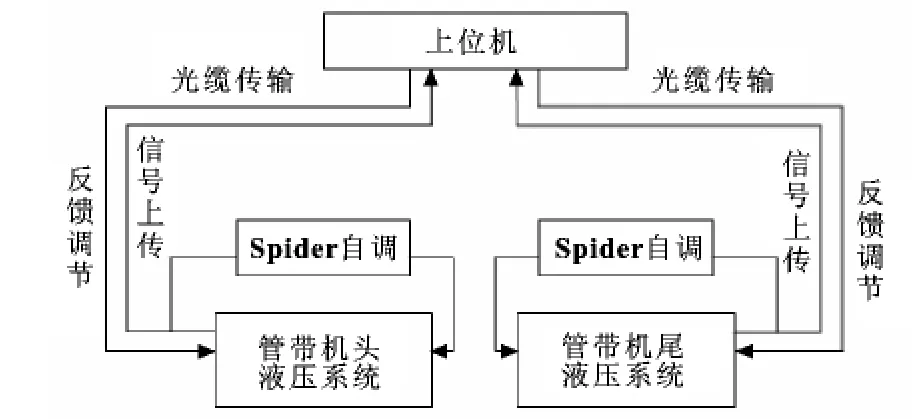

图3 管带机头尾液压马达双驱式设计控制系统构成图

在控制系统构成方面,赫格隆液压系统自身配备Spider 集成控制系统,该系统包含多种功能,如马达转速、扭矩等数据的采集与控制,动力站的主要工作参数的监控和记录,并能通过自身闭环控制实现油压与马达速度的调节,同时与上位机协调作用还能够实现头尾马达的协同控制。在实际应用中,管带机机头、机尾两套液压系统各成体系,通过总线与上位机相连接,在上位机中植入头尾油压比例与自调节程序,根据理论计算得出头尾油压调节值,并将信号反馈于Spider 控制系统,进而作用于油泵和马达,实现油压与速度的协调控制,如图3 所示。

2 管带机头尾液压马达双驱式设计同步调节关键技术

(1)管带机头尾部油压比例区间的确定

在实际应用中,管带机头、尾部液压马达的转速直接影响着管带能否正常运行,而决定马达转速的因素是油压,如果油压比例不合适,头、尾部马达将不能同步,进而造成管带扭转、跑偏、打滑、滚筒磨损,严重时将造成马达损坏、皮带撕裂等恶性事故。短距离管式皮带机一般采用头部驱动的设计方式,所有的驱动负载集中在头部,因此不存在头尾部驱动不同步的情况;而当采用头尾部双驱动设计时,就需要通过理论计算来重新分配负载,通过对圆管带式输送机驱动功率以及头尾部张力值计算进而重新分配头尾部驱动功率(计算过程较为复杂,不赘述):

管带机运行总功率:p=p头+p尾=720 kW

其中:p头=400 kW,p尾=320 kW;

所以,头尾部油压比例:ω = (p头-15)/(p尾-15)=1.26

根据实际应用中头尾油压的波动范围以及设备承压极限,确定头尾部油压比例在0.8 ~1.75 之间的允许波动区间,在此区间内头尾部油压可控且不至于造成设备损坏。

(2)头尾部油压比例自调程序的设计与调试

在管带调试初期,头、尾部马达转速的调节采用人工调节的方式来完成:即主控人员根据现场油压比例反馈信号对速度给定值进行调节,从而使比例参数维持在0.8 ~1.75 安全区间以内,但人工调节不仅增加了现场人员的工作量,同时也因为人为判断与反应的滞后性影响到调节的准确性和灵敏度,效果不是很理想。后期通过大量的现场比较实验,进行了头尾部油压比例自调程序的设定,实现了对速度的自动调节:确定头、尾部油压比例值理想区间为1.2 ~1.35,以此区间为中心的正、负范围内各设定3 个档次,并根据各档次区间内油压比例表现确定不同程度的自调值(自调值的大小可以影响调节的程度与响应时间);现场头、尾部油压比例处于哪种档次内,信号就依据自调值进行自动调节,从而大大优化了同步调节的准确性和灵敏度。

通过长时间数据采集与比较可以确定,当管带机头尾部油压比例自调参数按照表1 设计时,自调程序与现场响应表现及时而平稳,自调过程中自调参数与油压比例表现出良好的线性关系。

表1 头尾同步自调参数列表

(3)Spider 控制系统的速度反馈PID 调节功能

管式皮带机采用钢丝绳芯胶带,主要张力变化被胶带内置的133 根钢丝所承受。在管带机启动、停止以及物料变化时,皮带涨紧力也在复杂变化,如果在速度的调节上采用开环控制,将会造成胶带内部钢丝受力不均匀,进而造成胶带运行不稳定,降低了皮带寿命。在此,对头、尾部马达的Spider 控制器进行了闭环控制设定,通过Spider 控制器对马达内部速度编码器数据的实时采集值与上位机反馈的给定速度值进行比较,随时对现场马达转速进行调节,从而起到进一步稳定转速的目的。

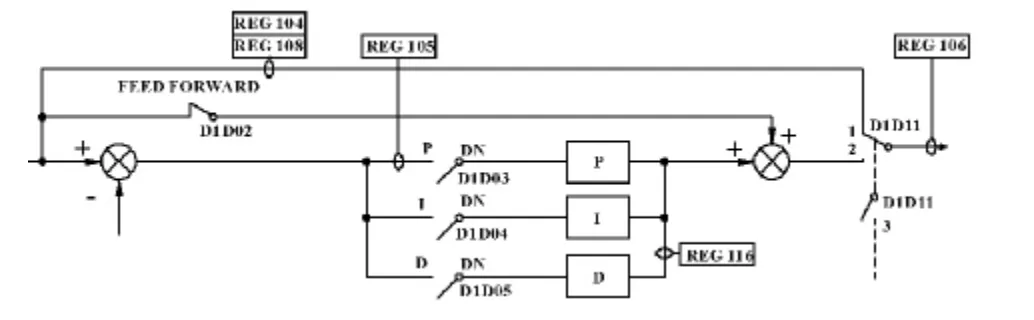

图4 为Spider 控制器PID 调节功能原理图,Spider 的PID 调节功能可有效补偿因负载变化引起的速度改变,从而使马达转速稳定,其主要过程包括:

①速度指令信号和实际速度信号的差值(差值信号)将传送到PID 调节器;

②PID 调解器包括三方面的调节:

P 调节:将差值信号比例放大;

I 调节:差值信号积分调节;

D 调节:差值信号微分调节(一般不用)。

图4 Spider 控制器速度反馈——PID 调节功能原理图

通过Spider 控制器的参数设置面板可设置P 调节的比率因子、差值信号的值域、I 调节的时间范围等参数。按照程序默认设置,如果在10 s 内PID 调节不能使差值信号进入差值信号的值域,Spider 控制器将给出“ERR TOO LARGE”或”误差太大“警告。

3 结论

通过对头尾液压马达双驱式管带机头尾驱动不同步问题的讨论,确定了驱动不同步问题出现的原因,并通过头尾部油压比例区间的确定、头尾部油压比例自调程序的设计以及Spider 控制系统速度反馈PID 调节功能的设定等多种方式的协调应用,实现了头尾双驱同步性的有效提升,从而为头尾双驱式马达设计在超长距离物料输送设备上的应用提供了理论支持与实践方面的依据。该调节方式在实际应用中具备安装使用灵活、灵敏度高、准确性强、反应迅捷的优点,在工程应用中具备十分广阔的前景与深远的意义。

【1】张钺.新型圆管带式输送机设计手册[M].北京:化学工业出版社,2006.

【2】赫格隆驱动系统(上海)有限公司.赫格隆CB 马达安装维护手册,2004.