制脂釜运动合成减速机内搅啮合副的有限元分析

胡 涛,李 轩,李朝阳

在石油化工行业,釜用双向搅拌器被广泛地应用,以解决高黏度流体与低黏度流体的混合、高黏度流体的乳化、其他物质在高黏度流体中的分散等问题,其工况多为低速、大负载[1-4]。制脂釜运动合成减速器[5]是釜用双向搅拌器主驱动系统中的关键部件,2部电机经一级减速后分别与脂釜运动合成减速器的2个输入轴相联,经二次减速后驱动釜用双向搅拌器的内外搅桨,从而实现双桨的相向合成运动以及双向不同搅拌速度的传动要求。由于弧齿锥齿轮具有承载能力大、重合度高、传动平稳、低噪音的特点,选用弧齿锥齿轮作为减速器的传动啮合副。在实际工况下,齿轮传递载荷大,齿面承受较大压力,弧齿锥齿轮易发生轮齿表面疲劳、剥落失效和在弯曲力矩作用下轮齿的变形和折断,所以非常有必要对其啮合副进行有限元分析,校核其强度,对其安全性做出评估。

1 制脂釜动合成减速机的传动原理及结构

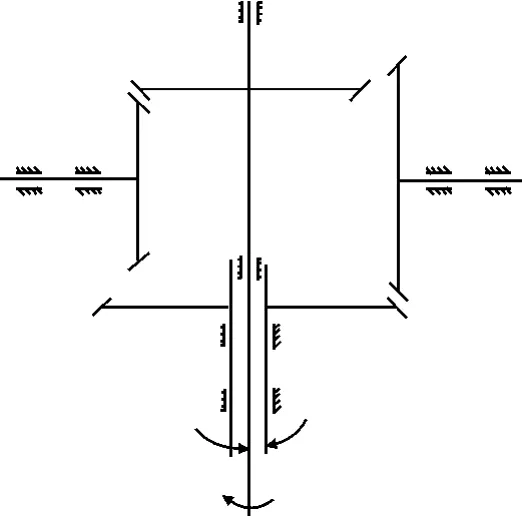

该运动合成减速机传动原理如图1所示。

图1 运动合成减速机传动原理

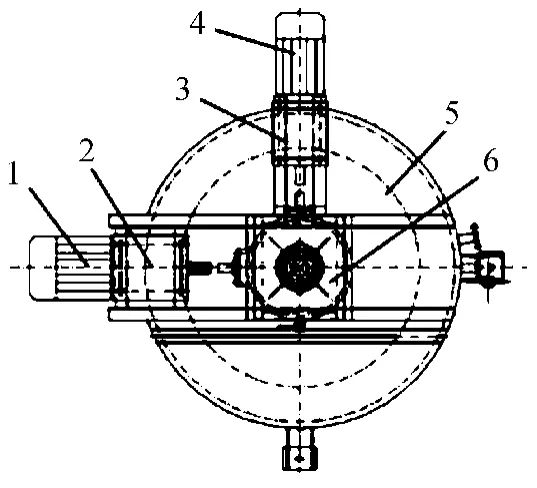

根据双向搅拌器搅拌运动的特点,该运动合成减速器在结构上采用2对弧齿锥齿轮组合传动,其中一组弧齿锥齿轮与空心轴相联传动外桨,另外一组弧齿锥齿轮与实心轴相联传动内桨,从而以实现双桨的相向合成运动和双向不同搅拌速度的传动要求,结构紧凑,可靠性高。本设计根据制脂釜工艺流程的需要并节省安装空间,双电机驱动采用90°交错的垂直布置,故该运动合成减速器结构如图2所示。

图2 双电机驱动结构布置

2 内搅桨弧齿锥齿轮

该减速机设计参数:容积6 m3制脂釜运动合成减速机内搅电机输入功率分别为20 kW,额定转速为207 r/min,一级减速器搅速比为2∶1,专用运动合成减速器内外搅速比均为4∶1。确定内搅桨弧齿锥齿轮的参数,并对其齿面弯曲强度和齿根弯曲强度进行校核。

齿轮材料选用17Cr2Ni2,小锥齿轮许用齿根弯曲应力[σF]=471 MPa,许用齿面接触应力[σH]=2 030 MPa,计算出小锥齿轮齿根弯曲应力σF=258 MPa<[σF],齿面接触应力 σH=1 970 MPa<[σH]。因此,内搅齿轮副设计合理,满足工况要求。

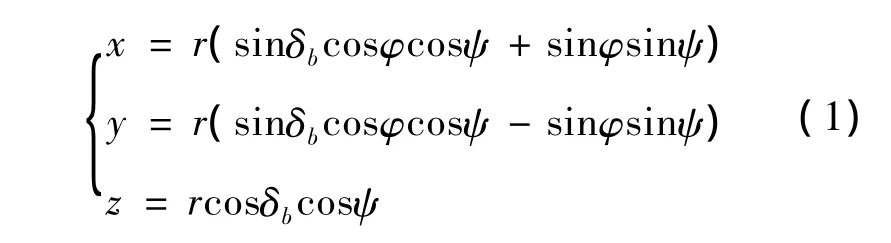

3 弧齿锥齿轮的建模

通常对圆锥齿轮的分析简化为对当量圆柱齿轮的分析,但是以当量圆柱齿轮为数学模型完成弧齿锥齿轮的三维参数化造型时精度不高,所以本文以弧齿锥齿轮啮合原理为基础,通过球面渐开线方程[6]和基圆螺旋线方程[7],建立弧齿锥齿轮各个参数之间的方程,利用UG表达式方法进行参数化建模。

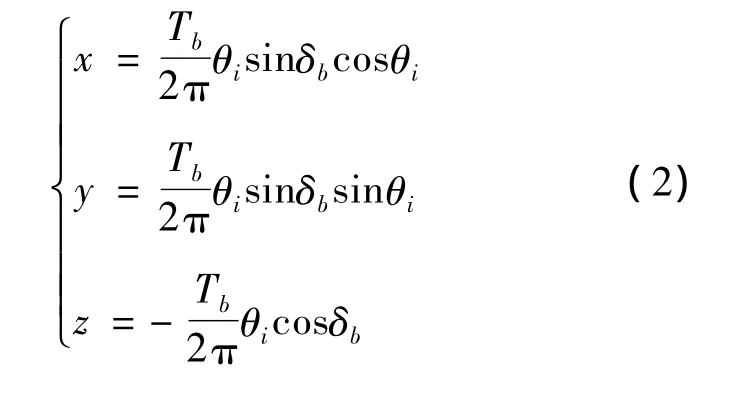

1)球面渐开线方程

其中:ψ=cosδb·φ;r为锥齿轮的外锥距,即球面半径;δb为基锥角;φ为啮合面上起始线段与瞬时回转轴之间的夹角。

2)基圆锥螺旋线的方程

其中:Tb为基圆锥螺旋线导程;θi为转角。

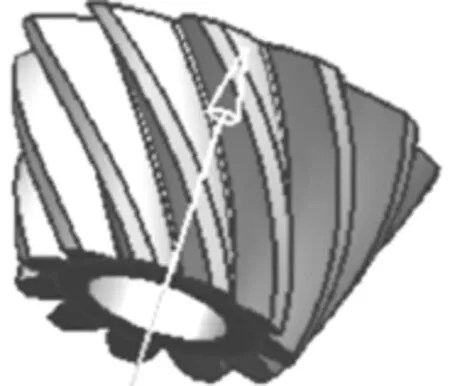

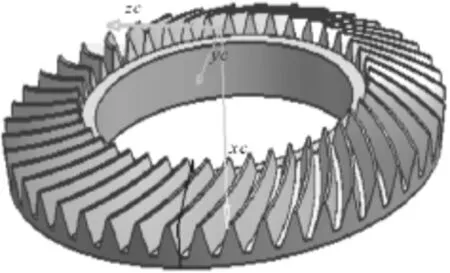

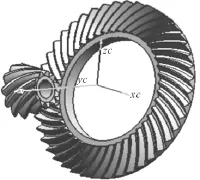

根据弧齿锥齿轮的实际参数代入以上推导的式(1)、(2),利用UG表达式功能生成齿面,并利用软件的其他特征功能,即能完成整个渐开线弧齿锥齿轮的三维模型,如图3~5所示。

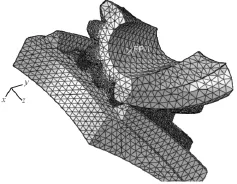

4 内搅啮合副的有限元分析

为了划分高质量网格,对弧齿锥齿轮副进行了简化处理。由接触力学相关理论可知,在接触区附近应力变化剧烈,而在远离接触区域的地方应力变化平稳,由此接触区域附近单元大小设置为0.2 mm,整体最大单元设置为2 mm。有限元模型如图6所示。

图3 小锥齿轮三维模型

图4 大锥齿轮三维模型

图5 弧齿锥齿轮啮合模型

图6 已划分网格的啮合副模型

5 有限元分析结果

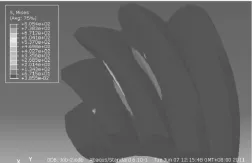

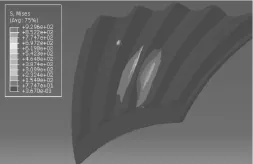

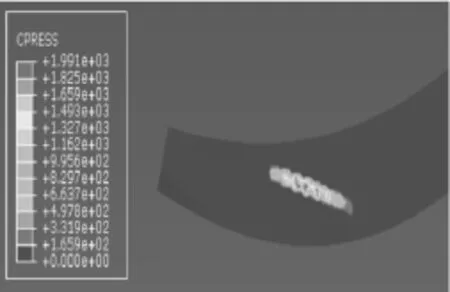

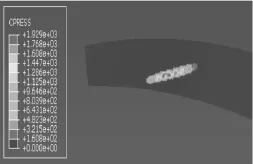

2齿轮的接触力、接触应力有限元分析的后处理结果如图7~10所示。

图7 小锥齿轮等效应力云图

图8 大锥齿轮等效应力云图

图9 小锥齿轮接触应力图(凹面)

图10 大锥齿轮接触应力图(凸面)

从计算结果可以看出:

1)图7~10中显示了齿轮接触区位置和形态的变化,反映了齿轮副的啮合性能。弧齿锥齿轮有着对称的应力及接触状态分布规律,其接触区域近似为一狭长的椭圆,其长轴方向倾斜于齿长方向,最大接触应力在接触区的中心位置。

2)由图7~8可知,2齿轮的等效应力在200~300 MPa,低于接触应力一个量级,设计时要重点考虑接触应力对齿轮强度的影响。

3)由图9~10可知,小齿轮最大接触应力为1 991 MPa,大齿轮最大接触应力为1 929 MPa,与理论计算得到的接触应力1 970 MPa的偏差为1.06%,此计算结果与传统计算具有一致性。

6 结束语

本文采用UG参数化建模和有限元分析方法,方便、快捷地对制脂釜运动合成减速机内搅啮合副一对弧齿锥齿轮进行了有限元分析,直观地得出了弧齿锥齿轮传动的应力大小及分布规律。结果表明:弧齿锥齿轮设计合理、结构可靠,能满足低转速、大扭矩的工况要求。同时说明该设计与分析方法是精确进行齿轮强度分析的有效方法,不仅提高了制脂釜运动合成减速机弧齿锥齿轮的设计效率,而且保证了弧齿锥齿轮传动系统设计的可靠性与实用性。

[1]吴慧平,倪晓梅.我国基础油脂化工工艺及设备[J].日用化学工业,2005,35(4):245-247.

[2]张平亮.搅拌器的选择与设计[J].石油化工设备技术,1996,17(2):15-27.

[3]Sahu A K,Kumar P,Patwardhan A W,et al.CFD Modeling and Mixing in Stirred Tanks[J].Chemical Eengineering Science,1999,54(2):285-293.

[4]张靖,陈兵奎,李朝阳,等.基于Fluent的流场数值模拟在制脂釜设计中的应用[J].化工机械,2007,34(2):85-89.

[5]李朝阳,陈兵奎,胡 涛.双向搅拌器新型运动合成减速机及应用[J].现代化工,2010,12:63-65.

[6]Shunmugam M S,Subba Rao B,Jayaprakash V.Establishing Gear Tooth Surface Geometry and Normal Deviation:Part II-bevel gears[J].Mechanism and Machine Theory,1998,33(5):525-528.

[7]谷凤民,周亮,段建中,等.弧齿锥齿轮的一种新型精确设计方法[J].机械设计与制造,2008(12):12-13.

[8]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[9]齿轮手册编委会.齿轮手册:下册[K].2版.北京:机械工业出版社,2000:20-89.