数控系统遥控装置的开发

郭义芬,顾静鸣,唐厚君

(上海交通大学 电子信息与电气工程学院,上海 200240)

0 引言

现代化工业生产往往离不开数控机床,随着科学技术的不断进步,数控机床也面临着不断优化的需求。对于现有机床,根据新的工业生产要求,改造与优化现有机床,提升机床的智能化和信息化是机床性能改进的有效方法[1]。

工业生产中大型切割机的割枪远程操控定位(对中)是经常使用的一项重要操作,由于控制器的操作部分远离割枪,故该“对中”操作难以由一个人来完成。传统的数控系统的控制部分都设置在机床边,想要控制或发送指令必须近距离操作。考虑到现场操作的安全性与便捷性,在某些诸如大型钢板切割场合中,“对中”操作时就会有诸多的不便,从而影响到机床的生产效率。而用遥控装置控制的数控系统则可实现一定范围内的远距离控制操作,与此同时控制方可以自由移动,原本两个人的活一个人就可以胜任,大大提高了生产的灵活性和工作效率。

1 无线遥控装置总体设计方案

遥控器分为两部分。一部分为发送端,用于用户手持,采用电池供电,通过按键来传达相应的指令;另一部分为接收端,安装于控制台,采用固定电源供电,用于接收数据,通过串口与上位机(数控系统)相连,将相应的数据信息所对应的指令字符传输给上位机。上位机接收到信息后便驱动电机进行相应的工作。

遥控器的发送端由底层单片机(发送板)、无线模块和天线组成。发送板上按键按下后,相应的数据通过无线数据链路,经由无线模块上的天线发送出去,发送端的原理如图1所示。

图1 遥控器发送端原理图

遥控器的接收端由底层单片机(接收板)、无 线 模块和天线组成,其通过天线接收到发送过来的数据,进行数据的CRC校验,如果校验无误,则将其通过串口线传送至上位机,上位机根据接收的指令控制电机的动作。接收端的原理如图2所示。

图2中的双箭头表示数据可以双向传输。发送端与接收端是双工通讯,数据可以由接收端传输给上位机来传达遥控指令,同时上位机也可以将指令信号的回复传输给接收端以便确认其可靠地收到了数据。在传送的数据方面,可以采用“起始位+数据”以及“停止位+数据”的格式用于传输,从而确保数据的可靠接收。

图2 遥控器接收端原理图

2 系统硬件设计

遥控装置的硬件设计主要包括电源模块、按键模块、串口模块、单片机模块和无线模块五个部分。设计时除了考虑所需的功能,将可靠性以及系统抗干扰能力的考虑作为系统设计的核心思想。本设计主要是通过芯片与器件的选择、去耦电容、印刷电路板的综合布线以及通道隔离等来提高系统的抗扰性和可靠性。元件大多使用贴片式以减少过孔数和PCB板的体积[2]。下面对主要模块进行分析。

2.1 电源模块

电源模块电路图如图3所示,通过AC/DC开关电源适配器输入9 V~12 V的直流电压,经过AMS1117-5将电压降至5 V,用于MAX232芯片供电。经过 AMS1117-3.3将电压降至3.3 V,用于单片机及LED等元件供电。本设计也可以引出导线,采用电池供电,方便移动与遥控。

图3 电源模块硬件原理图

AMS1117系列内部集成过热保护和限流电路,是电池供电和便携式计算机的最佳选择。此外,两个稳压器的两端都有0.1 uF的钽电容和10 uF的极性电容并联,0.1 uF的钽电容的作用是滤波,10 uF的极性电容的作用是稳压,从而保证稳压器的稳定工作。

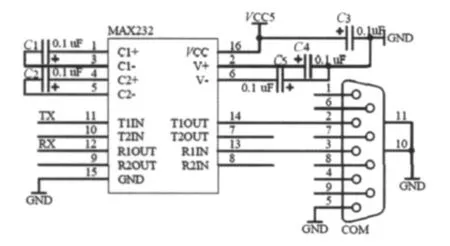

图4 串口模块硬件原理图

2.2 串口模块

串口模块由两部分组成。一部分是MA X232 电平转换芯片,另一部分是 RS-232串口,其硬件原理如图4所示。

MAX232是专门为电脑的RS-232标准串口设计的单电源电平转换芯片,使用+5 V单电源供电。MAX232芯片内部包含四个部分:双路电荷泵DC-DC电压转换器、RS-232驱动器、RS-232接收器以及接收器与发送器使能控制输入。

串口部分采用的是9针的RS-232串口母接头,其2号管脚与MAX232的T1OUT相连,3号管脚与MAX232的R1IN相连,用于数据传输。

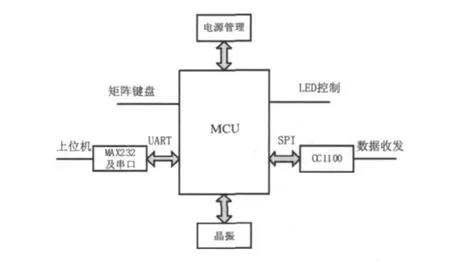

2.3 主控模块

主控芯片为宏晶科技生产的STC10L08XE单片机,工作电压为2.4 V-3.6 V,片上资源包括8 K的 Flash程序存储器,512字节的 SRAM,两个定时器(T0、T1),UART串口,5 K字节 EEPROM,40个I/O口,看门狗,内部低压中断功能,封装形式为LQFP44。图5为左前门主控芯片的硬件原理简图。

图5 主控芯片的硬件原理简图

单片机的电源管理电路包括上电复位模块、晶振和滤波稳压模块三个部分。晶振频率为11.059 2 MHz,旁置两个22 pF的钽电容;滤波稳压模块采用一个104的钽电容滤波、10 uF的极性电容稳压。矩阵键盘采用4×4格式,共计16个按键,用于传达数控系统不同的控制指令。LED控制用于系统上电和数据传输成功与否的识别。无线模块通过4线 SPI兼容接口(SI,SO,SCLK和CSn),这个接口同时用作写和读缓存数据,SPI接口上所有的地址和数据转换被最先在重要的位上处理。串口模块实现遥控装置与上位机的通信。

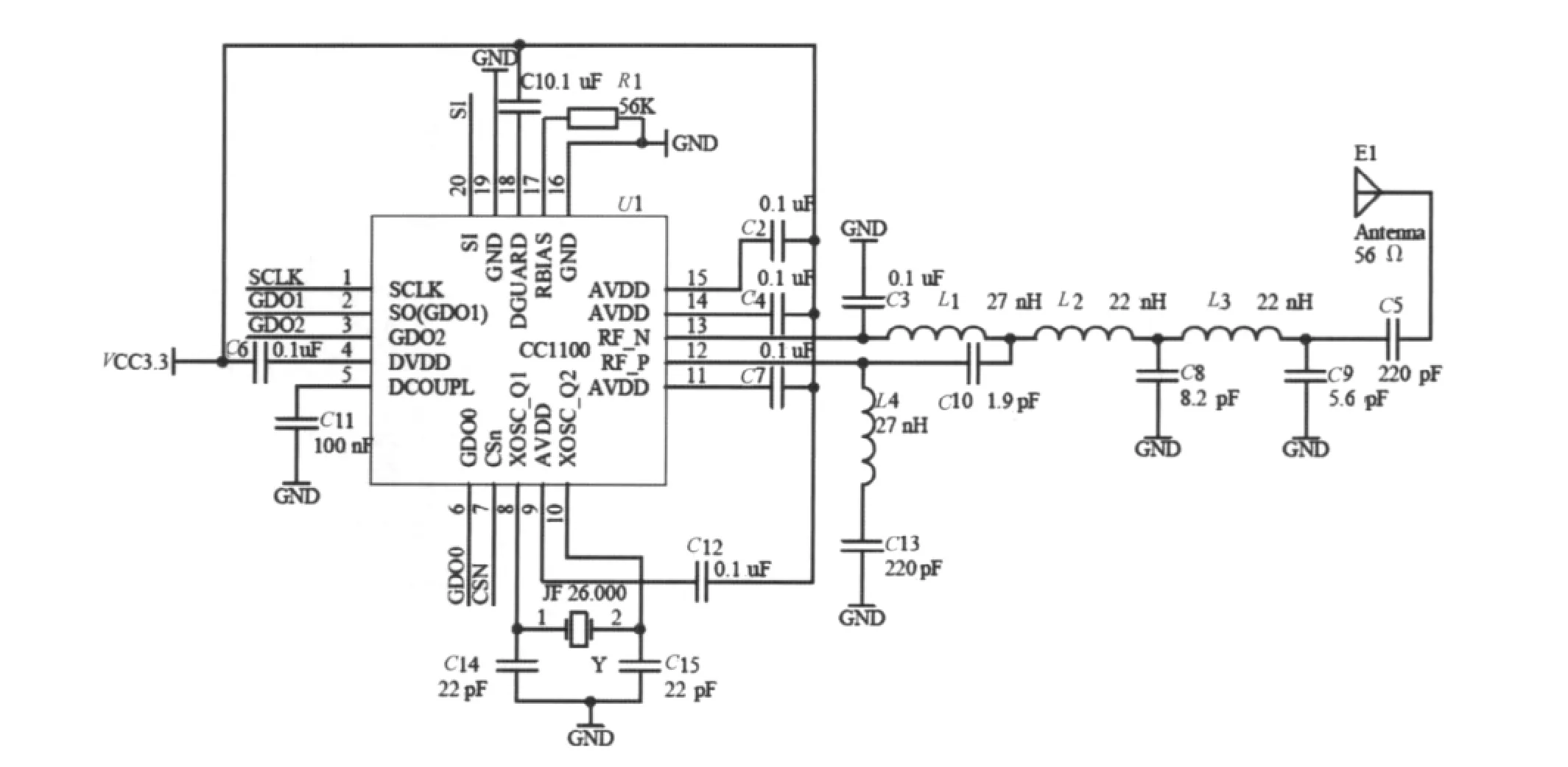

2.4 无线模块

由于无线模块电路涉及高频信号,因此将低频和高频部分分开制板,通过插槽的方式将CC1100模块插在底层板上,同时引出6个主要管脚的信号。

CC1100模块的电路如图6所示,主要外部元件为偏阻器、平衡转换器、RF匹配和晶振。偏阻器R171用来设置一个精确的偏电流。C131,C121,L121和 L131形成一个平衡转换器,用以将CC1100上的微分RF端口转换成单端RF信号。平衡转换器元件也将阻抗转换以匹配50欧的天线(或电缆)。晶体振荡器使用外部晶体。对应于不同的收发频率,各电阻、电容与电感有不同的取值范围,收发频率为常用的433 MHz,各元件取值可参考图6。

3 系统软件设计

软件部分编程实现了软件的看门狗、开机自检、按键控制、遥控器配对、与上位机双向通讯以及无线模块CC1100间的可靠通讯程序。此外遥控装置具有低功耗,长时间不使用就自动进入掉电状态。

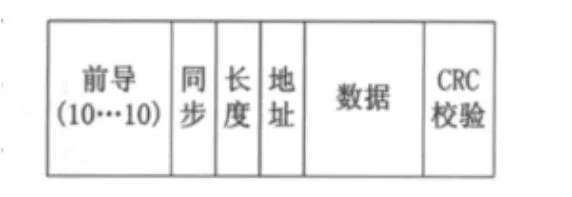

CC1100收发芯片支持恒定长度数据包协议和可变长度协议。可变或固定数据包长度模式能支持的长度可达255字节,最小数据包长度(不包括可选长度字节和CRC)为一字节的有效载荷数据。数据包的结构示意图如图7所示。

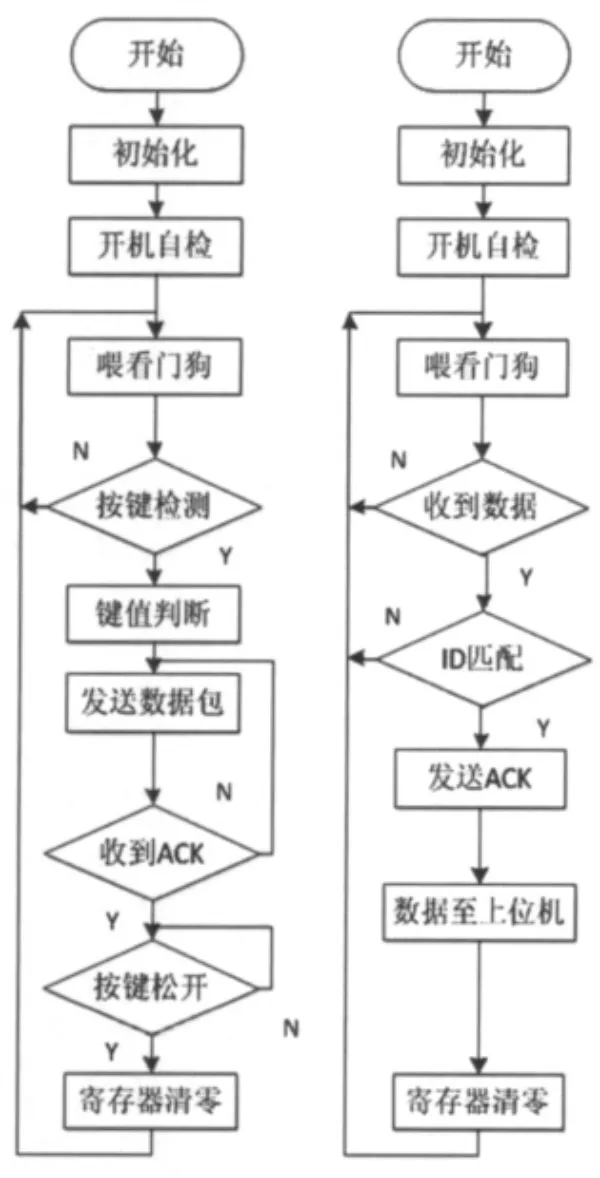

考虑到生产中多组机床同时工作的场合,因此采用“一机床一遥控”原则,给每台机床及其配套的遥控器设置唯一的ID号,从而保证远程控制的一一对应。ID号可通过EEPROM在线设定,实现批量生产的便利性,收发部分的逻辑流程框图如图8所示。

图6 无线模块硬件原理图

为实现可靠通讯,一方面采用主控芯片本身所具有的CRC校验功能,对收到的数据进行校验;另一方面实行重发机制,接收方在收到数据后会回发给发送方一个字节的 ACK位,数值为0xEE,若发送方成功接收到了该 ACK位,则表示双方的一次数据传递通讯成功,否则,发送方会不断地重复发送之前的数据以确保数据最终成功发送,可靠通信流程图如图9所示。

图7 数据包结构示意图

图8 收发逻辑流程框图

图9 收发端可靠通讯流程图

4 系统实验

本设计的样机与数控系统相连接进行了相关功能的测试,从数控系统中引出三根线:UART的2,3和5脚分别连接遥控装置接收端串口的3、2和5脚以实现数据传输。

采用了遥控装置后的数控系统可以通过发送端的按键来实现操作界面上的按键的作用,包括切割氧、XY轴方向运动、加减速等。生产环境测试表明16个按键的功能都得以实现,且具有如下特点和扩展性:数据传输速率高,反应迅速;收发模块采用半双工通信方式,发送端与接收端可互换,数据流为双向,通讯可靠性高;手持端可加入液晶屏,显示电机的运动轨迹,实现电机运动的实时监测,更加智能化与人性化。

5 结束语

硬件设计采用STC10L08XE作为主控芯片,CC1100作为无线收发芯片;软件设计采用数据的CRC校验和数据的自动重发机制,实现了无线模块间的可靠通讯,以较低的成本实现了数控系统的遥控装置开发。该装置已在实验室开发完毕,并在生产环境中的数控机床上得到实际验证。实验表明该系统运行稳定可靠,用户操作便利,大大减少了人力并提高了生产效率。此外,今后的设计可以考虑实现一个控制点同时对应多个受控点,通过拨码开关或其他的技术得以实现多路控制,大大减少人力需求并且提高生产效率。通过与网络连接还可以实现实时信息汇报,远程调用信息[3]。因此,该设计在工业生产中有着较好的应用前景和扩展空间。

[1]易刚.对国内机床行业发展的几点思考[J].金属加工(冷加工),2011,62(6):43-44.

[2]潘旭兵,林中.基于CC1100的无线手持终端的设计[J].电子技术应用,2007,33(10):29-33.

[3]Lihui Wang,Peter Orban,Andrew Cunninghanm,Sherman Lang.Remote real-time CNC machining for web-based manufacturing[J].Robotics and Computer-Integrated Manufacturing,2004,20(6):563-571.