热循环作用下2A12铝合金的微观结构与性能

万明珍,张在强,吕 鹏,季 乐,邹 阳,蔡 杰,关庆丰,

(1.江苏大学 材料科学与工程学院,镇江 212013;2.吉林大学 超硬材料国家重点实验室,长春 130012)

随着昼夜的交替,在低地球轨道(一般是指在100~1 000 km范围内的轨道)运行的卫星所处环境的温度变化范围较大,最大可达-140~110 ℃[1-2],这种交替的热循环势必对材料内部的应力状态乃至力学性能产生重要的影响,即造成所谓的冷热疲劳损伤[3-5],因此,有必要开展航天材料的冷热疲劳损伤研究。通过模拟空间热循环环境,表征热循环过程中材料的微观结构状态及其演化行为,是研究冷热疲劳损伤机制的一种有效途径,对理解空间环境下的材料的冷热疲劳损伤机制具有十分重要的意义。

2A12铝合金俗称航空铝,在制造卫星和飞机上要求承受高循环载荷结构件方面具有广泛的应用[6-7]。本文作者通过模拟低地球轨道航天器的工作环境,对热循环条件下2A12 铝合金的微观结构状态及性能的演化行为进行研究,为揭示空间环境下材料的冷热疲劳损伤机制以及改善材料的抗空间损伤性能提供必要的理论和实验储备。

1 实验

实验材料为商用直径为15mm的2A12铝合金棒材,其化学成分(质量分数,%)如下:Cu 4.5、Mg 1.8、Mn 0.9、Cr 0.1、Si 0.5、Fe 0.5、Ni 0.25、Zn 0.25、Ti 0.15, 余量Al。将其切割成6 mm×8 mm×10 mm的试块,在试块宽度方向的中间部位上开一个尖形端口,试样的形状及加工尺寸如图1所示。热循环模拟实验在GSL1300X管式炉中进行加热,氩气保护,加热温度为400 ℃,保温10 min后,将样品取出在液氮(-197℃)中直接进行冷却。每循环100次后,在显微硬度仪上测量试样的显微硬度,载荷为9.8 N。经过300次和500次热循环后的试样在DM-2500M 金相显微镜和JEM-2100透射电子显微镜(TEM)下进行微观组织观察;TEM样品采用双喷电解减薄法制备,电解双喷抛光液为 6%HClO4+94%C2H5OH(质量分数),温度为-30℃,工作电压为25 V。利用Rigaku D/Max-2500/pc型X射线衍射仪对热循环样品的物相进行分析。

图1 冷热疲劳试样示意图Fig.1 Schematic diagram of thermal fatigue samples (mm)

2 结果与分析

图2所示为2A12铝合金样品经热循环实验后的显微硬度曲线。与原始样品相比,随着循环次数的增加,经200次热循环后,实验样品的硬度有所降低,特别是在100~200次循环过程中,样品的软化速率显著增加;但在200~300次循环过程中,样品的硬度开始不断增加,热循环300次时,样品的硬度值甚至超过了原始样品;当循环次数超过300次后,样品硬度又开始迅速下降,其中300~400次循环过程中样品的硬度下降速率极高,400次热循环后,硬度下降的速率有所降低。上述实验结果表明,在经历一定次数的热循环后,2A12铝合金表现出明显的循环软化特征,这可能与热循环过程中析出相的粗化及由此而引起的析出相与基体之间的共格失配有关[8],在随后的热循环过程中,将导致析出相与基体界面的应力集中加剧,促进疲劳裂纹的萌生。

图2 不同热循环次数下2A12铝合金样品的显微硬度曲线Fig.2 Microhardness curve of 2A12 aluminum alloy at various thermal cycles

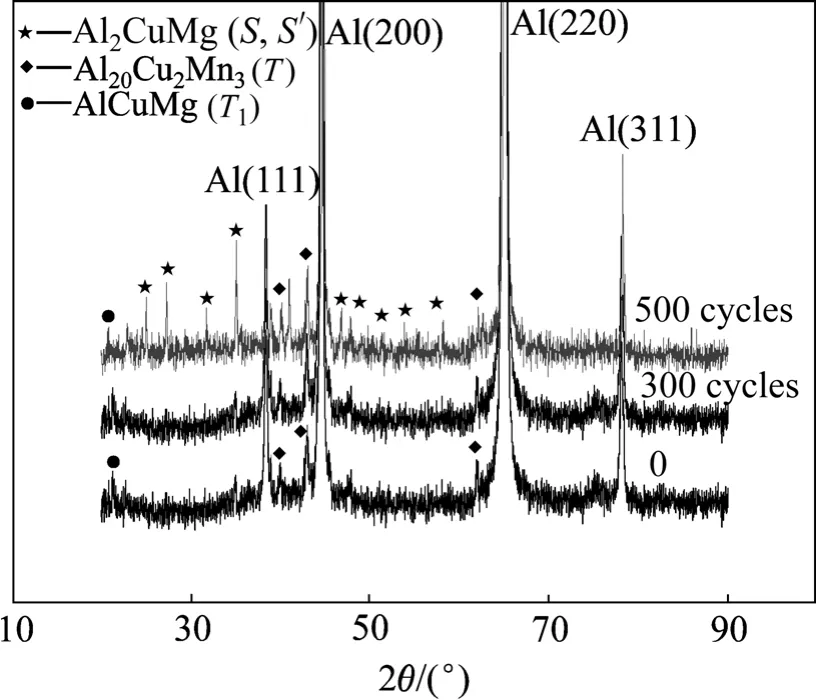

图3所示为2A12试样热循环前后的XRD谱。由图3可以看出,原始样品中的强化相主要为T相(Al20Cu2Mn3),此外还有少量的T1相(AlCuMg);热循环后,除T、T1相外,合金中还出现了Al2CuMg(S、S′)相的衍射峰,表明热循环过程可导致Al2CuMg(S、S′)相的形成。其中,500次热循环后,Al2CuMg(S、S′)相衍射峰的强度高于300次热循环的,说明随着热循环次数的增加,Al2CuMg(S、S′)相的数量或尺寸随之增加。由于S′、S相的晶体结构十分接近[9],不能通过XRD精确地辨别,尚需结合TEM的观察来做进一步的分析。

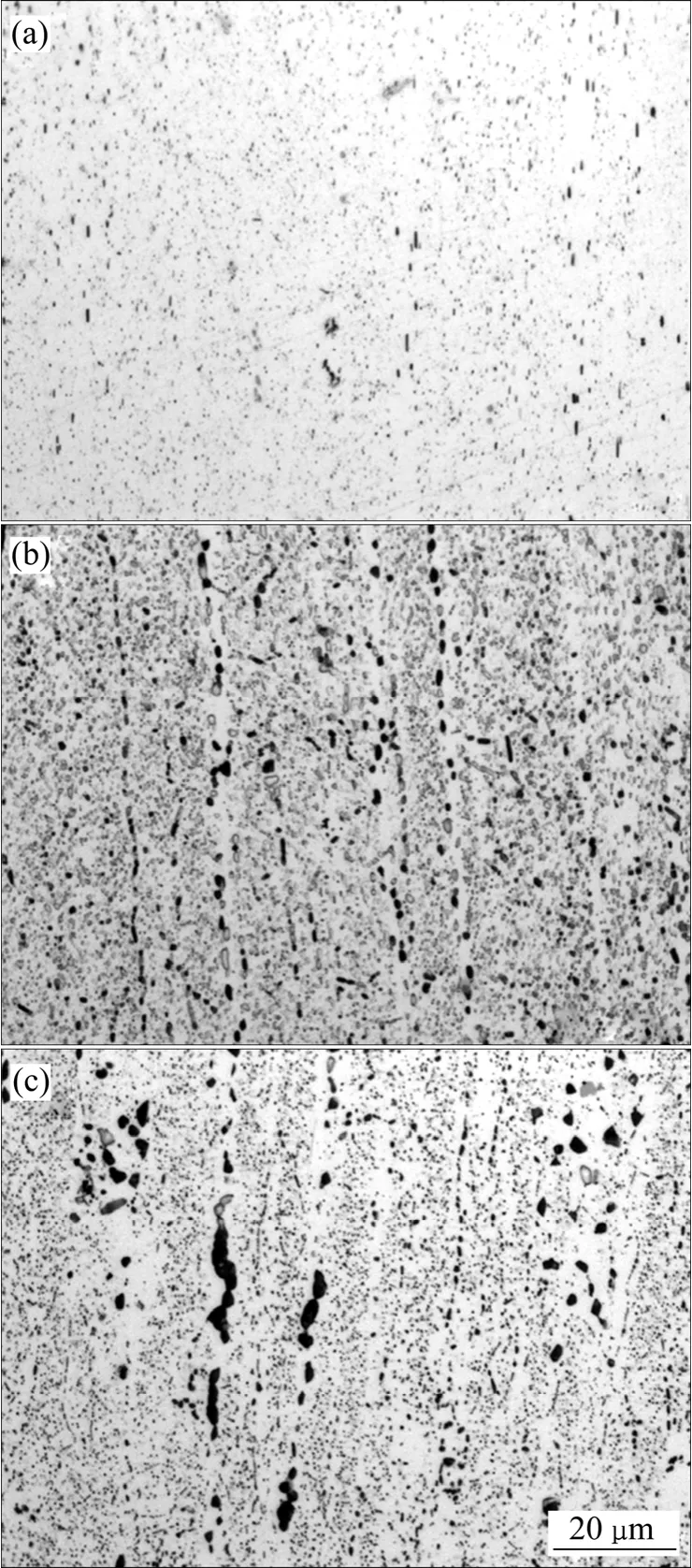

图4所示为热循环前后2A12 铝合金试样沿轧制方向(RD)的金相组织。图4(a)显示原始样品中析出相尺寸细小,约为90 nm,且呈弥散分布;经300次热循环处理后,析出相沿着轧制条带呈链状分布,尺寸也有所增加,约为110 nm,如图4(b)所示。图4(c)显示500次循环后析出相的链状更为连续,尺寸达到150 nm。

图3 热循环前后2A12表面的XRD谱Fig.3 XRD patterns of 2A12 aluminum alloy before and after thermal cycles

图4 热循环前后2A12铝合金沿轧制方向(RD)的金相组织Fig.4 Optical micrographs of 2A12 aluminum alloy along rolling direction before and after thermal cycles: (a) Original sample; (b) 300 cycles; (c) 500 cycles

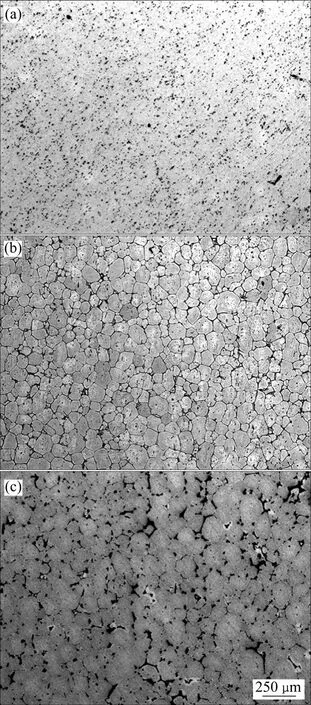

图5所示为热循环前后2A12 铝合金样品轧制法线方向(ND)的金相组织。图5(a)显示原始样品中晶界不是很明显,析出相尺寸细小;热循环至300次时,析出相沿晶界析出现象明显,晶界清晰可见,如图5(b)所示;继续增加循环次数至500次时,析出相的数量越来越多,尺寸长大也较为明显,某些邻近的基体晶粒出现了合并现象,使基体晶粒也有所长大。值得注意的是,与300次热循环相比,500次循环样品的晶界变得有些模糊,根据图3中的XRD结果,造成这一现象的可能原因在于热循环后S(S′)相优先沿晶界析出,与基体形成电位差,在金相腐蚀时会显示出清晰的晶界;而500次热循环后,S(S′)由于长大而变得不连续,进而造成晶界变得模糊。

图5 热循环前后 2A12铝合金轧制法线方向(ND)的金相组织Fig.5 Optical micrographs of 2A12 aluminum alloy along normal direction before and after thermal cycles: (a) Original sample; (b) 300 cycles; (c) 500 cycles

图6 原始样品的TEM像以及T相选区的电子衍射图Fig.6 TEM image of original sample(a) and corresponding selected area electron diffraction of T phase(b)

图6(a)所示为原始样品的TEM像。可以看出,原始样品主要由基体α(Al)和杆状形貌的析出相构成,其宽度约为100 nm,长度在500 nm左右。图6(b)所示为杆状析出相的选区电子衍射图,标定结果显示这些杆状析出相为底心正交结构的T(Al20Cu2Mn3)相[10]。值得注意的是,T相的取向大致相同,这可能与轧制造成的择优取向有关。T相是2×××系铝合金透射组织中最常见的弥散相,在基体中大量存在,其主要作用是抑制再结晶[11]。

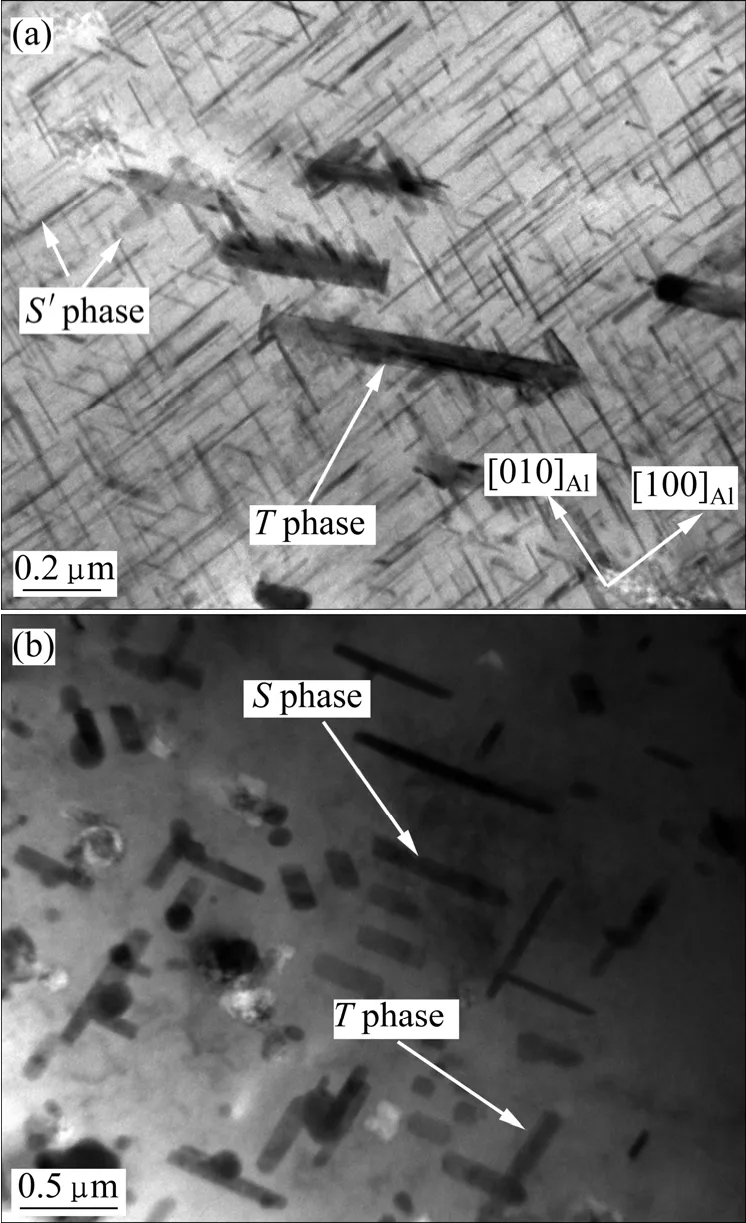

图7(a)所示为300次热循环样品的TEM像。可以看出,经300次热循环后,基体中除了T相以外还析出了大量细小弥散的针状相,针状相长度在200 nm左右,宽度仅为10 nm左右,分别沿着两个垂直的方向析出。与原始样品相比,T相的数量有所减少,但尺寸基本上保持不变,这说明在300次热循环的早期阶段,部分T相发生溶解,此外,热循环过程也可以导致基体中固溶元素的析出,而此时新的析出相尚未完整地形成,因而在这一过程中样品会出现软化的特征(图2中200次以内的循环)。当热循环达到 200~300次时,大量的针状相开始形成,选区电子衍射分析显示这些针状相为面心正交结构,同属 Al2CuMg(S、S′)相;S′相与S相晶体结构相同,仅仅在点阵常数上存在微小的差别,但从其形貌特征可确定这种针状相为S′相[12],它是2×××系铝合金热循环过程中形成的一种半共格沉淀相,一般在位错或溶质原子处形成,与基体有固定的取向关系。电子衍射分析显示S′相沿基体的〈100〉晶向析出,因此图7(a)中的S′相都沿固定的取向弥散分布。一方面,S′相与基体之间的半共格关系可导致晶格畸变,进而产生弹性应变场,使合金得以强化;另一方面,弥散细小的S′相可有效地钉扎位错,使位错的移动更加困难,从而造成200~300次热循环后硬度的增加。

图7 热循环合金的TEM像Fig.7 TEM images of thermocycling sample: (a) 300 cycles(S′ phases precipitate along [010]and [100]directions); (b) 500 cycles

随着热循环的进一步进行,2A12铝合金样品的微观结构又发生了显著的变化,图7(b)所示为热循环至500次时样品的TEM像。此时T相无论在尺寸和数量上都变化不大,但S′相却全部消失,代之以与T相成一定角度的杆状形貌相的形成,其形貌特征与T相十分相似,只不过这些新相与T相的径向取向有所不同,如图7(b)中的箭头所示。电子衍射分析显示其晶体结构与S′相基本相同,以往的文献[13]认为,这种相是S′相长大粗化随后转变为平衡相并与基体失去共格关系的S相,其对基体的增强效果较差,此外由于尺寸较大也基本上不具备钉扎位错的能力,因此,导致 300次热循环后样品迅速软化。

值得注意的是,500次热循环样品不仅出现了显著的循环软化现象,其 TEM 像还显示析出相的周围形成了大量的空穴,如图7(b)中的白色衬度所示,尤其是析出相尖角附近区域空穴出现的几率较高。在热循环过程中,反复的热循环势必会在材料内部诱发应力载荷,进而导致材料内部发生塑性变形。由于析出相的硬度很高,因此基体变形时,析出相不能与之相应变形,结果在析出相周围就会萌生空穴或微裂纹。一般认为,在初始无裂纹的材料发生断裂失效时,通常都需经历两个阶段:1) 微裂纹或微空穴的萌生;2) 裂纹扩展或空穴长大导致失效[14]。据此可认为,图7(b)中的这些空穴应该就是热循环过程中早期的疲劳源。可以预计,继续进行热循环会引起这些微空穴的长大和粗化,进而萌生微裂纹,成为裂纹萌生的有利位置。但空穴的存在同时又增大了 2A12铝合金疲劳性能的分散性, 其冷热疲劳性能将受到空穴的数量、尺寸和位置的强烈影响[15-16]。

需要指出的是,目前关于低地球轨道环境下2A12铝合金冷热疲劳方面的微结构研究工作还极为少见,加之我们的实验工作还不够完善,尚需进一步的实验及理论工作加以完善。

3 结论

1) 200次以内的热循环过程中,样品硬度有所降低,200~300次循环样品则出现循环硬化现象,300次循环后,样品硬度迅速下降,出现明显的循环软化现象。

2) 300次热循环时样品中形成了大量尺寸细小的针状S′相;而 500次循环样品中,S′相部分消失,代之以粗大S相的形成。

3) 500次热循环后,析出相的附近区域形成大量的空穴结构,这些空穴容易成为冷热疲劳裂纹萌生的有利位置。

[1]LEACH R D.Spacecraft system failures and anomalies tribute to the nature space environment[J].AIAA, 1995, 3564: 1-17.

[2]BENTON E R, BENTON E V.Space radiation dosimeter in low-earth orbit and beyond[J].Nuclear Instrument and Methods in Physical Research B, 2001, 184: 255-294.

[3]GUAN Q F, JIANG Q C, FANG J R.Microstructures and thermal fatigue behavior of Cr-Ni-Mo hot work die steel modified by rare earth[J].ISIJ International, 2003, 43: 784-789.

[4]赵永庆, 李文鹏, 魏建峰.热循环温度对Ti-6Al-4V合金组织和力学性能的影响[J].中国有色金属学报, 2010, 20(1):127-131.ZHAO Yong-qing, LI Wen-peng, WEI Jian-feng.Effect of thermal cycling temperature on microstructures and mechanical properties of Ti-6Al-4V alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20(1): 127-131.

[5]SUI H L, JIANG Q C, GUAN Q F.Thermal fatigue behavior of new type high-Cr cast hot work die steel[J].ISIJ International,2004, 44: 1103-1107.

[6]GAO Y J, HOU X H, MO Q F.Atomic bonding of precipitate and phase transformation of Al-Cu-Mg alloy[J].Journal of Alloys and Compounds, 2007, 441: 241-245.

[7]SHA G, MARCEAU R K W, GAO X, MUDDLE B C, RINGER S P.Nanostructure of aluminum alloy 2024: Segregation,clustering and precipitation processes[J].Acta Materialia, 2011,59: 1659-1670.

[8]陈立佳, 王中光, 姚 戈, 田继丰.铸造Ni基高温合金K417的高温低周疲劳行为[J].金属学报, 1999, 35(11): 1144-1150.CHEN Li-jia, WANG Zhong-guang, YAO Ge, TIAN Ji-feng.Investigation of high temperature low cycle fatigue properties of a casting nickel base superalloy K417[J].Acta Metallurgica Sinica, 1999, 35(11): 1144-1150.

[9]WANG S C, STARINK M J, GAO N.Precipitation hardening in Al-Cu-Mg alloys revisited[J].Scripta Materialia, 2006, 54:287-291.

[10]李春志, 王顺才, 金 延.Al20Cu2Mn3相中孪晶的高分辨电子显微研究[J].金属学报, 1992, 28(1): 1-4.LI Chun-zhi, WANG Shun-cai, JIN Yan.High resolution study of twins in Al20Cu2Mn3phase[J].Acta Metallurgica Sinica, 1992,28(1): 1-4.

[11]CHENG S, ZHAO Y H, ZHU Y T, MA E.Optimizing the strength and ductility of fine structured 2024 Al alloy by nano-precipitation[J].Acta Materialia, 2007, 55: 5822-5832.

[12]KOVARIK L, MILLER M K, COURT S A, MILLS M J.Origin of the modified orientation relationship forS(S′)-phase in Al-Mg-Cu alloys[J].Acta Materialia, 2006, 54: 1731-1740.

[13]MUTHU K S.Evaluation of precipitation reaction in 2024 Al-Cu alloy through ultrasonic parameters[J].Materials Science and Engineering A, 2011, 528: 4152-4158.

[14]严 立.金属表面性质与表面改性[M].大连: 大连海事学院出版社, 1998: 194.YAN Li.The metal surface properties and surface modification[M].Dalian: Dalian Maritime Academy Press, 1998:194.

[15]周敬恩, 冉 广.A356铸造铝合金的疲劳裂纹萌生及短裂纹扩展研究[J].金属热处理, 2009, 33(1): 34-42.ZHOU Jing-en, RAN Guang.Study on fatigue crack initiation and propagation of cast aluminum alloy A356[J].Metal Heat Treatment, 2009, 33(1): 34-42.

[16]LINDER J, MARKUS A, HENRIK N.The influence of porosity on the fatigue life for sand and permanent mould cast aluminium[J].International Journal of Fatigue, 2006, 28:1752-1758.