基于带内花键十字轴有限元分析及其应用

廖桥贵

(方盛车桥(柳州)有限公司 技术中心,广西 柳州 545006)

1 前言

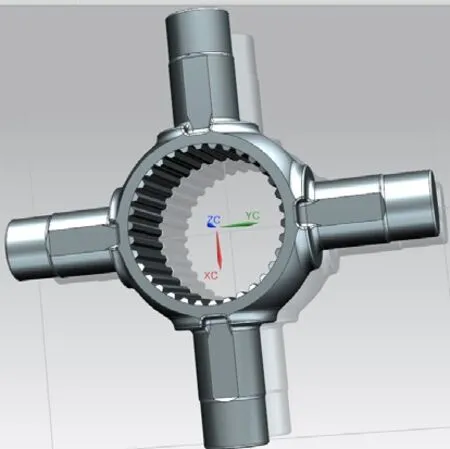

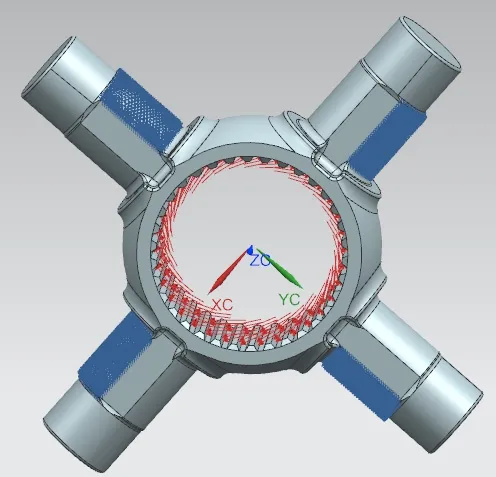

输入轴结构轴间差速器具有结构紧凑,传递扭矩稳定,润滑良好、重量轻等优点,目前在我国已经大批量采用。其显著的特点轴间差速器带由一个输入轴,输入轴通过带有内花键的十字轴将力分给行星齿轮,从而实现差速功能。如图1所示。

图1

原理:动力源从发动机传出,经过离合器、变速器、传动轴等元件传递给突缘 1,突缘经过内花键将动力传给输入轴2,输入轴通过外花键将动力传递给十字轴5,十字轴将动力传递给自身空套的4个行星齿轮4,行星齿轮既能公转也能自传,将动力兵分两路:第一路传递给三联齿 3,三联齿传递给中桥;第二路传递给后半轴齿 6,后半轴齿通过贯通轴传递给后桥;由于行星齿能公转和自传实现三联齿和后半轴齿的转速可以不同步,从而实现差速;在没有挂差速锁的情况下,三联齿和后半轴齿所受的扭矩是一致的;

由于带内花键十字轴的力是通过内花键往外传递力给行星齿,十字轴内花键受力比较大,所以此结构的十字轴是此类型的差速器的薄弱环节,十字轴容易断裂,主要的失效模式是花键部位断裂,如图2所示;

图2

为了有效解决这一问题,本方案利用NX 8.5建立模型,并进行有限元分析,根据分析提出优化后模型,重新分析优化后结果,并对结果进行评判。

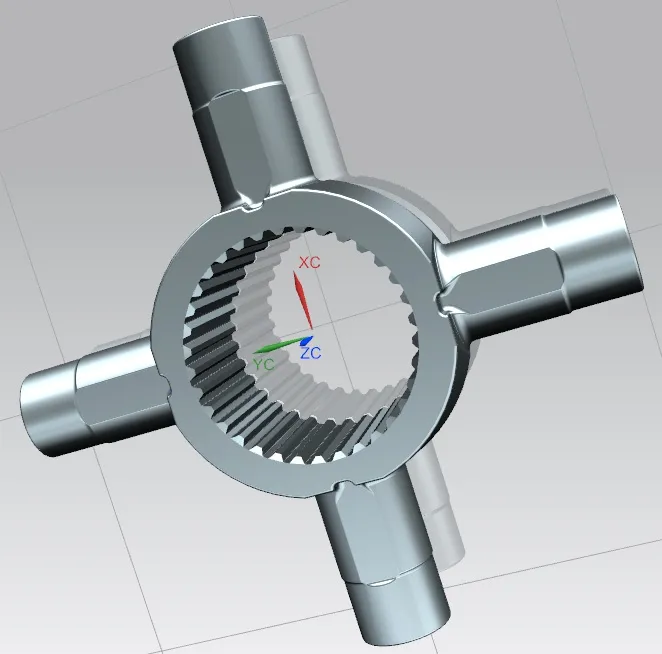

2 十字轴模型建立

原设计十字轴如图3所示,从失效件的图片2分析得到影响十字轴断裂的关键尺寸是:D1=92,D2=70,D3=46,D4=3,D5=30,L=52。根据图3所示尺寸并利用利用NX 8.5建立模型,如图4所示。

图3

图4

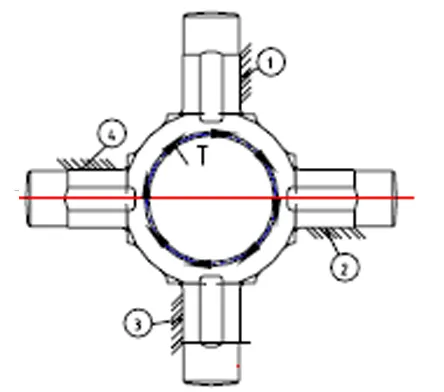

3 十字轴的受力模型及其边界条件

输入轴通过外花键齿将力传递到十字轴内花键齿上,如图5所示,十字轴上套的4个行星齿轮,在传递力的过程中由十字轴上的4个轴颈○1○2○3○4进行接触并传递动力;本案在分析的过程中将其视为固定。其次每个花键齿进行受力分解,得到图6所示的受力分析图。

图5

图6

Ft=2 T1/d Fn=Ft/cos a T1=T/n

式中:T是十字轴内花键受到的总输入扭矩,T1是每个齿受到的扭矩,Ft是每个齿在分度圆上的切向力,Fn是垂直于齿面的法相力,Fn即为后续有限元分析的边界条件力。

根据设计要求双桥的设计输出扭矩M=60000N.m,桥总成总传动比I=4.769,十字轴内花键受到的总输入扭矩T=M/I,得到T=12581N.m;根据上述参数计算结果如下表所列:

表1

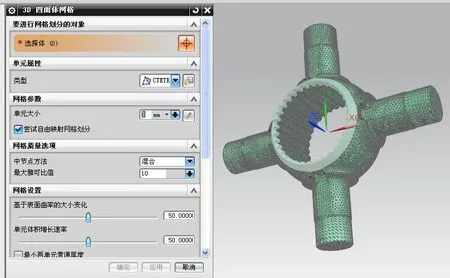

4 有限元分析

(1)创建有限元模型及其网格划分:

采用NX 8.5的有限元分析模块进行创建,运行环境选用NX nastran求解器,由于有34齿同时受力,结算方案选用SOL 101 Linear Statics - Global Constraints多约束结构。根据十字轴的形状,网络划分采用4面体网络,如图7所示;单元大小为3mm,单元总数为117817。

图7

(2)边界条件加载:

根据表一参数分别在十字轴内花键 34个齿面上加载力Fn=12567N.m,方向为齿面法向,4个轴颈半圆面为固定面,如图8所示。

图8

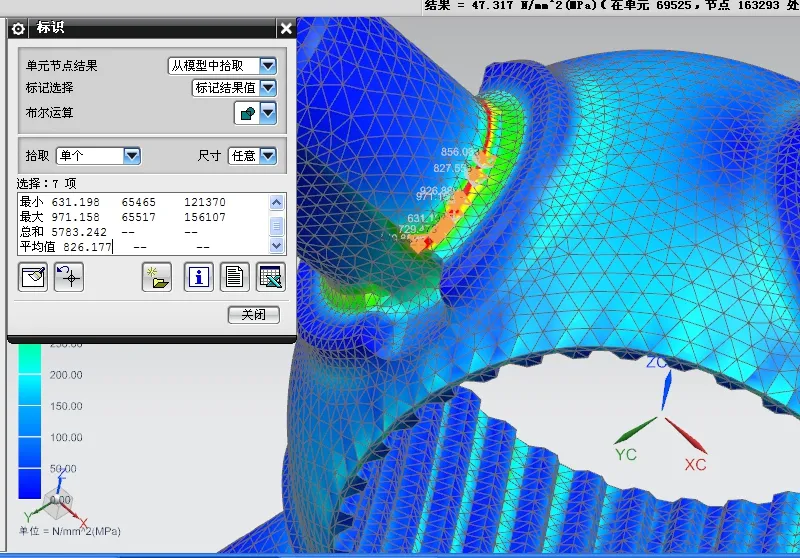

(3)后处理及其结果评价,取10个最大应力点应力的平均值

从图10和图11的应力云图可以看出,最大应力也是集中在4个轴颈根部,和实物断裂部位吻合,取10个最大应力点应力的平均值 826MPa,根据 20CrMnTi的屈服强度 σs(MPa):≥1080MPa;因此十字轴的安全系数为 1.31,低于汽车安全系数要求 1.8。在汽车起步或突然加速的冲击下,十字轴容易出现断裂。

图10

图11

5 优化设计

(1)从失效部位和有限元分析得出轴颈部位是十字轴的应力集中点,也是失效部位,找到失效原因后对该十字轴进行优化加强,加强的原则在不影响互换的情况下对十字轴进行优化加强,主要对十字轴中部位进行加厚由SΦ92更改为Φ95,取消球面结构,采用拔模6°的结构对中间壁厚加强,导油槽处的壁厚也加厚1mm,并设有6°的拔模斜度来增加中间实体厚度,整体加强后图纸如图12所示,根据二维图纸重新建立三维模型如图13所示:

图12

图13

(2)按照上述有限元的同样的分析方法及其施加同样的边界条件,网络划分采也是用4面体网络,单元大小为3mm,单元总数为137818计算出应力云图,如图14和图15所示:最大应力也是集中在4个轴颈处;取10个最大应力点应力的平均值519MPa,20CrMnTi的屈服强度σs (MPa):≥1080MPa;因此十字轴的安全系数为2.08,大于汽车安全系数要求1.8,因此该优化设计满足了要求。

图14

图15

6 总结

本文运用NX 8.5对带内花键十字轴进行有限元分析并优化模型,优化后十字轴的轴颈处的最大应力点由826MPa降低到519MPa,安全系数由1.3提升至2.06,整体提升37%;在材料增加从而有效解决该十字轴早期断裂问题。

[1] 沈春根,王贵成,王树林.UG NX7.0有限元分析入门与有限元精讲[M].机械工业出版社,2010.7:130-150.

[2] 濮良贵 纪名刚.机械设计(第七版) [M].高等教育出版社,195-207.

[3] 余志生.汽车理论(第3版)[M].机械工业出版社,1-37.