上推力杆支架的有限元分析及其设计应用

樊文问

(方盛车桥(柳州)有限公司技术中心,广西 柳州 545006)

1 概述

近年来,汽车使用的工况越来越恶劣,现有的上推力杆支架已不能满足使用要求,在实际使用过程中经常出现断裂等诸多问题。为此,结合上推力杆支架受力情况,分析故障模式,通过有限元分析,对上推力杆支架进行优化设计,对改进前后的方案进行对比,从而有效地提高了上推力杆支架的性能及其寿命。

2 受力情况

2.1 上推力杆支架在整车上的布置见图1

图1 上推力杆支架在整车上的布置图

2.2 参数

车桥额定载荷m:16000Kg;轮胎滚动半径R:536mm;上推力杆支架到桥中心线距离A:396mm,下推力杆支架到桥中心线距离B:196mm。

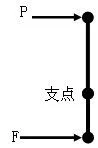

2.3 以下推力杆中心为支点,上推力杆支架简化受力见图2

图2 上推力杆支架的简化受力图

上推力杆中心到下推力杆中心的距离C为:

C=A+B=396 mm +196 mm =592 mm

下推力杆中心到地面的距离D为:

D=R-B=536 mm -196 mm =340 mm

地面反作用于轮胎的力F为:

F=μmg=0.8×16000×9.8=125440N

则上推力杆受力P为:

P=(F×D)/C=(125440×340)/592=72043N

3 有限元分析对比

3.1 优化前上推力杆支架三维模型的建立

根据优化前二维图相关尺寸,利用三维软件SolidWorks建立上推力杆支架的模型,建立好后的简化模型见图3

图3 优化前上推力杆支架模型

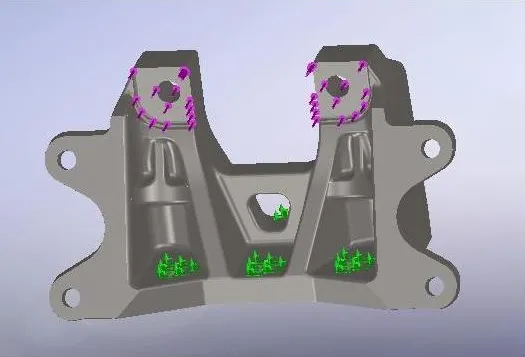

3.2 优化前上推力杆支架进行约束和载荷

根据上推力杆支架实际装配受力情况,对上推力杆支架进行约束和加载。具体情况见图 4。由以上参数算得推力杆加载的力P=72043N,该上推力杆支架的材料为ZG310-570。

图4 优化前上推力杆支架的约束及加载图

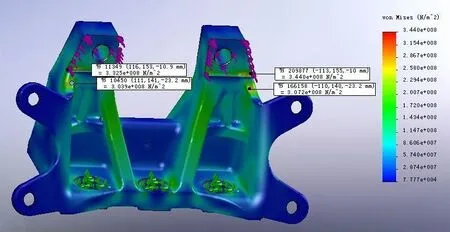

3.3 优化前上推力杆支架受力分析及结果评价

将载荷及约束施加到已建好的模型中,进行有限元分析。通过分析应力图,分析上推力杆支架的危险部位和可以优化的地方。

图5 优化前上推力杆支架应力云图

从受力分析的应力图可以看出,该上推力杆支架受力最大发生在加工面的小圆角处,为 344Mp,属于拉应力,第二危险位置发生在加强筋的大圆角处,为307Mp,属于拉应力。材料的使用应力 310Mp,说明在使用过程中,这几个地方是有疲劳拉裂的可能。而实际使用过程中,经常出现断裂的地方正是图中分析的危险处,必须对其进行优化改进。

3.4 优化后上推力杆支架三维模型的建立

根据优化前的上推力杆支架薄弱部分,进行优化设计,优化方案为:侧面加厚,前后增加加强筋,中间加强筋加高并掏空。

优化后的三维模型见图5。

图5 优化后上推力杆支架模型

3.5 优化后上推力杆支架进行约束和载荷

按优化前的相同情况进行约束和载荷,具体见图6

图6 优化后上推力杆支架的约束及加载图

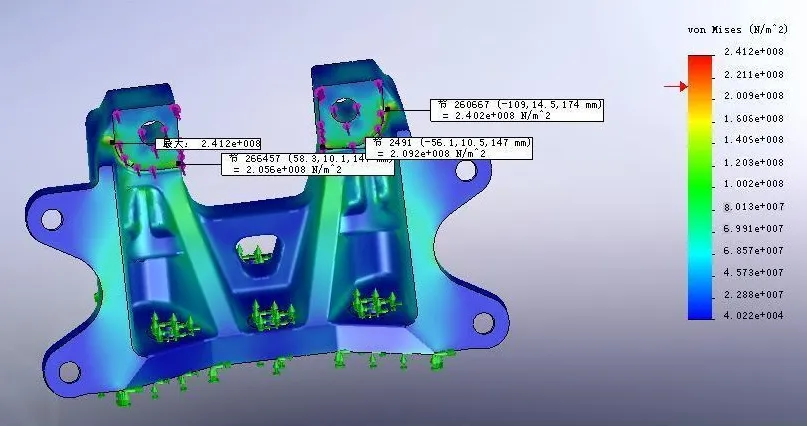

3.6 优化后上推力杆支架受力分析及结果评价

经过优化前的分析结果,找出了上推力杆支架容易断裂的地方,通过改变上推力杆支架的结构,并对其再次进行有限元分析。具体见图6

图7 优化后上推力杆支架应力云图

从受力分析的应力图可以看出,该上推力杆支架受力最大应力为241Mp,第二危险位置应力为209Mp,均有不同程度的下降,使之达到了工况要求。改进前,薄弱处应力最大为344Mp;改进后,薄弱处应力最大为241Mp,应力减少约30%。

4 结束语

通过建立上推力杆支架的三维模型,并进行静态特性分析,得到此零件的应力分布情况,为其结构优化提供了依据。有限元分析方法,在其他产品零件设计中,具有重要的借鉴意义。利用计算机辅助设计,可以在精确建模的基础上,模拟技术零件的强度,找出其结构上的薄弱环节,通过调整零件结构,对零件的应力分布进行对比,从而达到零件优化设计的目的,最终得到理想的方案。同时,为后期的试验提供参考,减少试验次数,减低试验成本,缩短开发周期,提高了产品快速响应市场应变的能力,提高产品品质。

[1] 陈家瑞.汽车构造[M]..北京:机械工业出版社,2005.

[2] 余志生.汽车理论[M].北京:机械工业出版社,2005:75.

[3] 姚健娣,谢龙汉,杜如虚.SolidWorks2010三维设计及制图[M].北京:清华大学出版社,2011:11-63.

[4] 张洪武,关振群,等.有限元分析与CAE技术基础[M].北京:清华大学出版社,2004.

[5] 海钦.中国工业材料大典上卷 黑色金属[M].上海:科学技术文献出版社,1998:22.

[6] 刘鸿文.材料力学[M].北京:高等教育出版社,2004:112-123.