西门子汽轮发电机多级风扇轴向间距研究

薛 超,郭 磊

(1.上海电气集团上海电机厂有限公司,上海 200240;2.北京蓝天航空科技有限责任公司,北京 100085)

0 引言

随着大型发电机的容量不断增加,发电机的发热量也随之加大,所以采用合适的冷却方式及通风结构,来降低电机的温升,提高电机运行的可靠性是非常必要的。由于大型发电机通风系统的复杂性,以往适合大流量的轴流风扇和适合高压头的离心风扇在使用上有了一定的局限性。因此国内外一些大型发电机采用了多级轴流风扇,由多个单级轴流风扇串联组成,因而同时具有轴流风扇流量大的优点,以及由于经过多级加压而有较高压头的优点。

西门子1 000 MW氢冷发电机采用了四级风扇,如图1所示,图中箭头方向为进气方向。我们注意到了该多级风扇级间的距离较大,最大的叶片间距离要达到64 mm。由于风扇座安装在发电机轴上,较长的级间的距离将会使发电机的轴向尺寸增长,进而使得发电机整体结构就需加长,从而对转子的强度、振动问题的有着进一步的影响。

图1 西门子1 000 MW发电机多级轴流风扇结构

多级轴流风扇在国内较少使用,也很少有公开文献涉及,对这种由单级轴流风扇串联而成的多级风扇,对其轴向间距也少有研究。Steven E.Gorrell等通过数值模拟针对远中近3种不同轴向间距研究了轴流压气机动静叶片在不同轴向间距时产生的损失,分析认为当轴向间距很小时,存在的附加损失是造成压比、效率下降的主要成因[1]。M.-H.Chung等针对不同轴向位置研究了势流扰动和涡扰动对轴流压气机性能的影响[2]。M.Inoue等研究了3个轴向间距下小尺度扰动和大尺度扰动诱导旋转失速的动态过程,结果表明,扰动波的演变过程与动静叶间距有很大的关系[3]。然而,这些实验研究只是借助轴向间距的改变来研究其他流动现象,并且研究都是针对高马赫数,高压比下的轴流压气机,对于马赫数和压比都较低的多级轴流风扇轴向间距对性能的影响研究的却不多。因此笔者针对西门子1 000 MW发电机中所使用的多级轴流风扇,出现动静叶排轴向间距过大而导致发电机结构布置困难的问题,通过数值模拟计算的方法来讨论轴向间距对风扇性能的影响。

1 数值模型和计算方法

该西门子1 000 MW发电机中的多级轴流风扇,是由4个相同的单级风扇串联组成,工质为氢气。

笔者分别计算了3种动静叶片轴向间距的性能曲线,轴向间距分别为:

① 动静叶轴向间距5 mm,四级风扇总长286 mm。

② 动静叶轴向间距10 mm,四级风扇总长326 mm。

③ 动静叶轴向间距为原始尺寸时,动叶前间距34 mm,动叶后间距64 mm。四级风扇总长638 mm。

采用雷诺平均N-S方程求解,湍流模型采用Spalart-Allamaras一方程模型。工质为真实气体,为了分析级与级之间的影响,动静交接面采用不定常Domain Scaling Method模型。使用有限体积法进行空间离散。为了进一步提高收敛速度,采用隐式残差光滑、当地时间步长以及全多重网格法等多个加速技术,以提高收敛速度。

叶片的计算网格在进口动叶前和末级静叶后分别加上长度近似等于一个弦长的稳定段,这两部分的网格采用H型拓扑结构。原始轴间距尺寸时叶片间距比较大,为了保证网格的正交性和光滑度,中间各排叶片所在区域的网格采用HOH型网格(图2),当缩短叶片排间距时,由于相邻两排叶片在流道中相距很近,为了保证网格的正交性等质量参数,中间各排叶片所在区域的网格均采用O型拓扑结构(图3),利用O型网格的特点来达到保证网格质量的目的。同时为了充分利用两排叶片间的有限距离,动静交接面一般取在相邻两排动静叶的中间位置。但是在叶顶和叶根处动静叶间隔的距离一般并不相等,这时分别取叶顶和叶根的中间位置,用直线连接形成动静交接面。由于计算中需要在相邻叶片排之间交换数据,动静交界面两侧的叶片网格点采用相同的径向分布以保证较好的差值精度。

在整个计算中,设定整台机器的进出口条件:风扇进口边界上的总温、总压以及绝对进口气流角;出口边界给定出口质量流量。在各叶排的上下游延伸部分的周向边界采用的是周期性边界条件。对于固体壁面,取不可渗透、无滑移及绝热壁面边界条件。

2 计算结果及分析

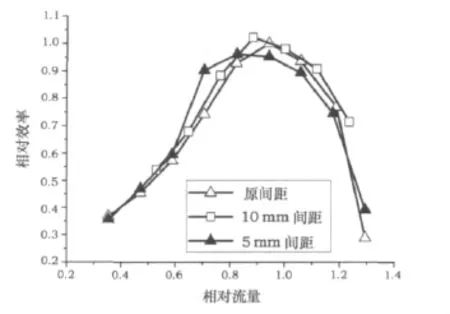

图4为5,10 mm和原间距3种轴向间距时效率随流量变化的特性曲线,图5给出了不同轴向间距的总压比随流量的变化规律。

图4 3种间距的流量效率曲线

从图4中可以看到,相对流量在0.8到1.1之间时,10 mm间距与原间距效率曲线几乎重合,而5 mm间距时效率比原间距有大约5%的减少。因此在额定流量附近,风扇的效率随着动静叶片间距不同变化不大,可以认为减少到10 mm轴向间距时对风扇效率几乎没有影响。而随着轴向间距的继续减少,当为5 mm间距时,轴向间距对效率有了一定的影响,但影响也较有限,并且对于大型发电机来说,风扇效率的略微降低对发电机整体性能的影响极为有限。值线的分布,显示了风扇在额定流量下的正常的压升过程,并且这3种间距的压强梯度分布几乎没有区别。

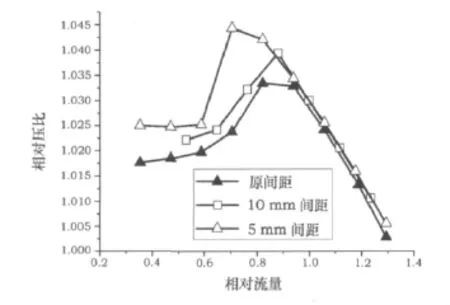

图5 3种间距的流量压升曲线

由图5给出的3种间距流量压升曲线可以看出,在相对流量为0.9至1.2范围内,3条不同间距的压升曲线几乎重合,且随着轴向间距的减少,压升略有提高。并且随着流量的逐渐减少,曲线簇开始逐渐散开,即轴向间距对风扇压升影响开始增大,而这部分流量范围为不稳定工况区域,比较轴向间距的影响则没有很大的意义。因此,认为轴向间距的减少并不对多级风扇的压升产生影响。

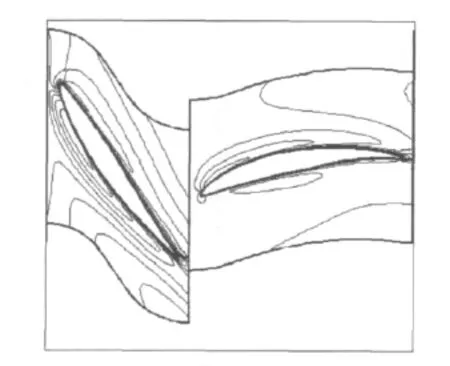

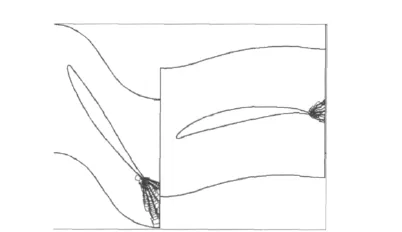

图6、图7和图8分别是额定流量时5 mm间距、10 mm间距以及原间距的第三级动静叶静压等值线在75%相对叶高的分布,由图中动叶片前缘处静压分布可以看出该风扇动叶片的叶型进气角在额定流量下是合理的;由图中还可以看到5 mm间距、10 mm间距和原间距静叶片前缘处静压分布没有很大变化,得出从动叶出来的气流并没有随着轴向间距增大而偏转,则静叶片的叶型进气角在远近间距都适用。在通道内靠近动叶片压力面区域的静压等

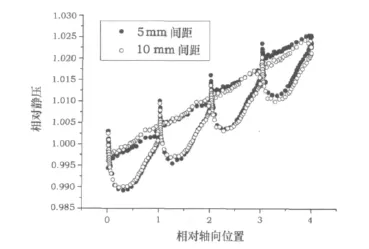

图9给出来5 mm间距和10 mm间距所有动叶片75%相对叶高截面上的叶片表面静压分布。由图看出,两个不同间距的静压分布形势稍有差别,整体上都是相对静压随着气体在轴向的运动逐渐增加的过程。在第一级中,在第三级的动叶吸力面上,5 mm间距的静压从0.5相对弦长开始略微大于10 mm间距的静压,而在动叶片压力面,从动叶前缘点一直到0.5相对弦长5 mm间距的静压也仅仅稍微大于10 mm间距的静压。并且,注意到两种间距在第一级和第四级动叶片上的静压分布有一定的区别,中间两级叶片表面静压分布几乎没有明显的不同。可见,叶片间轴向间距的改变在进口级和出口级有着略微的影响,但整体来看并不明显影响叶片表面的静压分布。

图9 5 mm间距和10 mm间距所有动叶表面静压分布

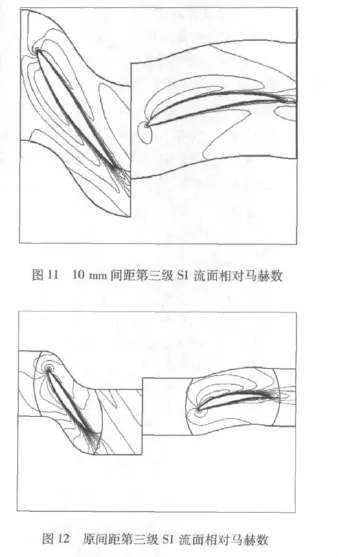

图10、图11和图12分布显示了额定流量时5 mm间距、10 mm间距和原间距第三级动静叶S1流面相对马赫数等值线在75%相对叶高的分布。从图中可以看出额定流量下3种间距的流道内都没有强激波系,无大分离涡,为亚音流动,流体能顺畅的流过所有叶高槽道,没有发现分离现象。

图10 5 mm间距第三级S1流面相对马赫数

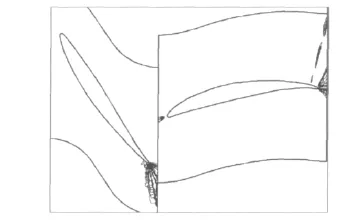

叶型损失包括叶型表面上附面层中的摩擦损失、附面层分离时的涡流损失以及叶片出口边尾迹区域中的涡流损失。由图9所示的两种不同轴向间距动叶片表面静压分布几乎重合的特性可以看出,叶型表面上附面层中的摩擦损失、附面层分离时的涡流损失并无显著区别,则主要分析不同轴向间距时叶片出口边尾迹区域中的涡流损失。图12、和图13分别示出了75%相对叶高5 mm间距和10 mm间距S1流面湍流强度分布。由图可以看出,由于5 mm间距动静叶片间较小的距离,其第三级动叶出口处的气流被静叶切削,在静叶前缘点附近以及静叶尾缘点产生较较明显的湍流强度分布,造成相对较明显的涡流损失,而10 mm间距动叶栅尾缘后尾迹经历的距离较长,到静叶时已经减弱,由于动静叶之间尾迹切削产生的损失相对较小,所以在多排叶栅中,轴向间距的过分缩短可增加叶型损失,降低风扇的气动效率。

图12 5 mm间距第三级S1流面湍流强度等值线

图13 10 mm间距第三级S1流面湍流强度等值线

3 结语

通过数值模拟方法对一台西门子1 000 MW发电机四级轴流风扇动静叶排不同轴向间距的流场进行了分析和研究,得到以下结论:

1)在额定流量附近区域内,动静叶片轴向间距对风扇的性能影响不大。近间距的压升和效率反而略有提高,因此适当减小风扇动静叶排轴向间距并不会影响风扇的正常工作。

2)如将该四级风扇的级间距离减少到10 mm,风扇的总体尺寸能显著减少312 mm,减少后的尺寸为原始设计的51%。如若采用5 mm间距的设计,风扇的总体尺寸甚至减为286 mm,改进后的尺寸约为原始设计的45%,对整个电机结构设计以及通风、震动有着重要意义。

[1]Steven.E.Gorrell,Theodore.H.Okiishi,and William W.Copenhaver.Stator-Rotor Interactions in a Transonic Compressor-Part2:Description of a Loss-Producing Mechanism[J].ASME J.Turbomach.,2003,125:336-345.

[2]M.-H.Chung,and A.M.Wo.,Navier-Stokes and Potential Calculations of Axial Spacing Effect on Vortical and Potential Disturbances and Gust Response in an Axial Compressor[J],ASME J.Turbomach.,1997,119:472-481.

[3]M.Inoue,M.Kuroumaru,S.Yoshida and M.Furukawa,Short and Long Length-Scale Disturbances Leading to Rotating Stall in an Axial Compressor Stage With Different Stator/Rotor Gaps[J],ASME J.Turbomach.,2002,124:376-384.