300 MW机组烟气脱硫装置吸收塔倒装工艺

王培清,张银川

(山西省电力公司电力建设二公司,山西 朔州 036011)

0 引言

近年来为了满足环保排放的要求,新建、扩建和改建的火力发电机组均需同步安装烟气脱硫装置,形成对二氧化硫的消减能力,而石灰石——石膏湿法脱硫工艺是较成熟的烟气脱硫方法,其中吸收塔是烟气脱硫装置的关键设备。倒装法是指先进行塔顶的安装,然后进行顶部壳体的安装,直至完成底部壳体的安装,采用自上而下的顺序。该方法能够缩短施工时间,减少高空作业量,提高组合安装质量,又能保障内部防腐施工工期,具备费用低、工期短、安全系数高、省去大型吊装设备等特点而得到广泛应用[1]。

某电厂安装了2台300 MW级空冷供热机组,其烟气脱硫岛采用某环保工程有限公司设计的石灰石——石膏湿法脱硫工艺。本文以该电厂烟气脱硫装置中吸收塔的安装为例,对倒装工艺进行探讨总结。

1 吸收塔倒装施工工序

1.1 施工准备

根据塔体及附件最大顶升重量确定提升机具最大载荷及顶升装置个数[2]。

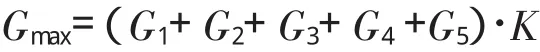

1.1.1 最大顶升载荷Gmax计算

式中:Gmax——塔体及附件最大顶升重量;G1——塔壁顶升重量;G2——锥顶重量;

G3——除雾器支撑梁重量;

G4——塔体外壁加强筋重量;G5——人孔接管重量;

K——摩擦及安全系数。

本项目中G1=158 t(含27 t顶升加固板),G2=11 t,G3=20 t,G4=26 t,G5=8 t,K取1.58,可得出最大顶升重量为352 t。

1.1.2 顶升装置个数计算

根据最大顶升重量,可计算出顶升装置个数。

式中:n——液压顶个数;

P——每个液压顶允许载荷。

本项目选用液压式顶升装置,考虑到载荷的对称分布,选用24个16 t的松卡式千斤顶。

1.2 基础复检

基础划线时以设计给定基准点为基准,用经纬仪和盘尺划出吸收塔中心线;以此中心线为基准,划出圈梁中心线、边线及圆周等分线,并做好标记。划出格栅底板支撑梁中心线、边线,并做好标记。

1.3 底部安装

底部环梁加工完毕后,运至吸收塔基础外侧空地进行预组装,测量其椭圆度、圆周长偏差度及水平度,合格后方可就位。根据图纸要求在格栅梁上画出底板拼接缝位置,以此为中心在格栅梁中间焊接角钢做托衬安装弧板,安装时以格栅梁中心线为准,由中至边并使用重物挤压,逐步点焊,最后施焊的方式,确保垫板与格栅梁接触密实、无突起,水平度满足要求,然后使用设计要求的二次灌浆料浇灌基础。

1.4 壁板安装

使用经纬仪和水平仪进行测量,确保塔体中心基点的位置准确。以中心基点为准在底板上划出壳体内圆(φ13 100 mm) 和外圆(φ13 110+12 mm)圆周线,并设置内外圆定位板,每6°一块,共60块。以此方法焊接筒体13节以下壁板的定位卡块。

以吸收塔底板中心为圆心,以6 469 mm为半径,均匀布置12根φ159 mm×8 mm,L=7.2 m的管子,两侧各挂2只5 t的倒链,做为塔体顶部三节壁板吊装及限位之用。利用内外圆定位板将单块圈板固定好,圈板纵缝间用正反螺旋扣做临时连接,用销钉调整两圈的错边。待全部顶圈壁板围拢后,圈板合围处应为搭接状态,调整好纵缝坡口间隙及圈板上口水平度及壁板的垂直度后,切割封口板,再用对口器连接最后一道焊缝。然后进行第一圈壁板的水平度、垂直度总体检验,合格后点焊环形加强筋,进行壁板纵缝的焊接。第一圈壁板找平达到规范要求后,方可安装下一圈壁板,要求沿筒体壁板圆周等分8~12点分别测量垂直度、水平度、直径偏差以及圆弧曲率。

壁板安装三层后进行顶板安装。塔顶采用地面组合方式,整体或分两片用25 t汽车吊就位(注意必须等焊接与检验完成后才可安装)。就位前应分6~12个点测量顶部壁板的椭圆度和周长偏差度,并焊接外部卡块,以便安装。标高允许误差、水平允许误差、坡度允许误差、中心漂移允许误差均在要求范围内。

塔体第四节开始使用液压顶升装备,24台液压顶升装置均匀布置在塔体内。顶升过程由专人指挥、专人操作,并停止一切与顶升工作无关的作业。顶升过程中应保证筒体的垂直度。

当塔体安装至第12节,塔身高度21.456 m时,为防止塔体提升和遇有大风等不良情况下可能出现的不安全性,在塔体外侧加装防倒伏揽风绳(选φ13.5 mm的钢丝绳)4条,分别布置在塔体的0°、90°、180°、270°方向。

在塔体安装第13—17节时,塔体内加装直径13.1 m的圆形加固顶升板,材料采用10 mm或12 mm钢板,共287 m2重约27 t。此板在吸收塔安装完毕后,可用做工艺水箱或事故浆液箱使用,减少不必要的浪费。

壳体安装过程中既要注意每一层的尺寸控制,同时对层间焊缝拼接也要做好控制,内壁焊缝打磨平整,外壁焊缝满足焊缝成型要求;板厚不同的层间接口外壁焊缝要打磨成圆弧过渡。

1.5 内部支撑梁组装

内部支撑梁及除雾器支座要按图纸要求在地面加工好,所有棱角打磨半径为10 mm的圆弧,经检验合格后方可进行安装;安装时,应预先在吸收塔内壁画出支撑梁定位线,定位要双向测量,准确无误方可安装,并记录检验数据;将组合制作好的支撑梁运至施工现场,按由上至下的顺序逐件吊装就位。喷淋段支撑梁在支撑板内与塔壁预留间隙,标高允许误差、水平允许误差、除雾器支撑梁标高允许误差、水平允许误差均需符合设计要求。

1.6 外部附件组装

人孔、检修门安装应开关灵活,滑道不卡涩,位置准确无误;管接头安装必须按照图纸及制造厂的企业标准执行,且必须在地面加工好,经无损检验合格后方可进行安装;平台联接口平整、不突起,格栅板方向一致,固定牢靠;栏杆平整光滑无毛刺,联接牢固可靠;排空箱安装标高允许误差、尺寸允许误差满足要求;搅拌器安装应固定牢靠,联接处严密无泄漏,转动灵活无卡涩现象。

1.7 内部装置安装

内部打磨、清理、防腐完毕后,开始进行内部装置的安装。喷淋管系应固定牢靠,连接符合树脂粘接工艺要求,喷淋管安装允许偏差±5 mm,喷嘴应通畅无堵塞现象,其安装方向及雾化角度符合设计要求;除雾器支架应放置平整,挡板方向应符合设计要求与烟气流向相反,吸收塔界面冲洗水管及除雾器冲洗水管,应与支架结合紧密,安装角度及方向正确。

2 注意事项

a)在安装开始前应做好施工准备,相关人员应熟悉工艺流程,对吸收塔各部件及施工材料严格执行验收制度和检验计划。

b)在进行最大顶升载荷计算时应留有安全裕度,并考虑到提升力的对称分布,确定合理的顶升装置及其数量。

c)在制作安装及供货时需遵循塔顶至塔底的先后顺序。

d)在进行壳体提升时须在统一指挥下,保证通信顺畅,提升时应平稳、缓慢,并保证提升机具的运行正常。

e)在进行底板、壁板等焊接时应防止变形,保证壳体的垂直度、椭圆度。

3 结束语

通过对300 MW机组烟气脱硫装置吸收塔进行倒装工艺应用,取得了一些成功的经验。实践证明倒装工艺在电厂烟气脱硫装置吸收塔制作安装中具备一定的优势,主要有以下几点。

a)液压顶升倒装工艺无需大型吊机,比平臂吊正装法省去了大型机具的使用,节约了使用费用。

b)施工期间塔内及塔外不需搭设大型脚手架,降低了施工费用。

c)工期大为缩短,比计划工期缩短近一个月。

e)人员高空作业大量减少,施工安全得到保证。

e)吸收塔的安装质量在整个提升过程中处于受控状态,便于工程验收,施工质量得到有效控制,工艺水平得以提升。

[1] 杨洁.火力发电厂烟气脱硫装置安装工艺[J].安徽电力,2010(4):59-62.

[2] 曲献军,田小芹.环保用吸收塔施工技术简介[J].建筑安全,2009(4):47-48.