DHA微胶囊配方乳粉的喷雾干燥工艺优化研究

闫 波,魏福华,张 玲,林宇红

(1.黑龙江生物科技职业学院食品生物系,黑龙江哈尔滨150025;2.江苏食品职业技术学院食品与营养工程学院,江苏淮安223003)

DHA是二十二碳六烯酸(Docosahexaenoic acid)的简称,属 n-3系多不饱和脂肪酸(n-3 Polyunsaturated Fatty Acids,n-3 PUFAs),为人体必需脂肪酸[1]。DHA俗称脑黄金,具有降低血液胆固醇、防止血栓形成、防癌抗癌、增强记忆力等生理功能,尤其可促进婴幼儿中枢神经的生长发育[2-7]。因此,DHA作为一种新型的功能因子在配方乳粉中具有广泛的应用前景和巨大的商业价值。世界许多国家,包括中国,均已把DHA批准作为营养强化剂,并制定了相应的添加标准。但是由于DHA是一种长链不饱和脂肪酸,极易被氧化,因此常采用微胶囊技术对DHA进行包埋,以提高其稳定性[8]。目前,DHA微胶囊在配方乳粉中的应用多以干混为主[9],短期内易出现氧化问题,而湿法的相关报道较少。因此,本实验主要利用喷雾干燥法对添加DHA微胶囊的配方乳粉的工艺条件进行研究,以DHA保留率为主要指标,进行单因素和响应面实验设计[10],拟合出多元线性回归方程,从而探寻DHA微胶囊配方乳粉的最佳实验方案,可为实际生产提供理论指导和数据支持。

1 材料与方法

1.1 材料与仪器

DHA微胶囊 市售,淀粉类包埋粉末,DHA质量分数7%~8%;原料乳 完达山奶站;脱盐乳清粉

摇篮乳业股份有限公司;其它原辅料均为食品级,分析试剂为分析纯。

Mini Dryer B-191型实验室喷雾干燥机 瑞士BUCHI实验室仪器公司;GYB型高压均质机 上海东华高压均质机厂;FLUKO型高速均质机 上海弗鲁克流体机械制造有限公司;DHG-9076A型电热恒温鼓风干燥箱 上海精宏实验设备有限公司;FA2004型电子分析天平 上海恒平科学仪器有限公司。

1.2 实验方法

1.2.1 添加DHA微胶囊配方乳粉的工艺流程 原料乳预处理和标准化→添加DHA微胶囊和其它原辅料→杀菌→均质→喷雾干燥→筛粉→成品

表1 感官评分标准Table 1 Sensory evaluation standard

1.2.2 DHA保留率的测定 DHA含量的测定参照GB5413.27-2010 中的相关方法执行[11]。

1.2.3 感官评价 由10名具有多年乳粉生产经验的食品从业人员,分别取一定量的样品置于清洁、干燥的白瓷盘中,在非直射阳光下的条件下进行目视评定和嗅觉评定,并将少许样品冲入温度为50℃的水中,搅拌均匀后进行观察和口感评定,采用十分制打分法。评分标准及各项所占比重如表1所示。

1.2.4 水分含量的测定 水分含量的测定参照GB/T5413.8 中的相关方法执行[12]。

1.3 实验设计

1.3.1 均质压力对DHA微胶囊配方乳粉的影响进料流量20mL/min,进风温度160℃,考察均质压力分别为15、25、35、45、55MPa时,均质压力对 DHA 微胶囊配方乳粉的影响。

1.3.2 进料流量对DHA微胶囊配方乳粉的影响根据1.3.1所确定的较适均质压力,进风温度160℃,考察进料流量分别为 10、15、20、25、30mL/min 时,进料流量对DHA微胶囊配方乳粉的影响。

1.3.3 进风温度对DHA微胶囊配方乳粉的影响根据1.3.1和1.3.2确定的较适工艺条件,考察进风温度分别为 140、150、160、170、180℃ 时,进风温度对DHA微胶囊配方乳粉的影响。

1.3.4 响应面实验 在单因素基础上,确定响应面实验的因素和水平。以DHA保留率为响应值,通过响应面分析对生产工艺进行优化[10]。实验的因素和水平取值见表2。

表2 响应面实验因素水平表Table 2 Factors and levels of response surface methodology(RSM)experimental design

2 结果与分析

2.1 均质压力对DHA微胶囊配方乳粉品质影响的研究

由图1所示,随着均质压力的提高,DHA的保留率逐渐降低,当均质压力大于35MPa时,DHA保留率显著降低(p<0.05),这是因为高均质压力所产生的剪切力会加速破坏包裹在微胶囊外层的液态包衣,加速微胶囊体系与氧气或其它微量活性成分的接触,导致DHA保留率的降低[13-14]。对配方乳粉进行感官评价,发现随着均质压力的增大,感官评分呈先增大后降低的趋势,当均质压力达到35MPa时感官评分最高。这是因为,乳化液体系中大小不均匀的油滴经过均质后大小分布均匀,且体系趋于稳定,但当均质压力过高时,液滴过小,不利于体系稳定,且有部分DHA微胶囊破损导致异味的产生[15]。因此,综合考虑,选择均质压力35MPa作为响应面实验的中心点。

图1 均质压力对DHA微胶囊配方乳粉品质的影响Fig.1 The influence of homogenization pressure on the quality of formula milk powder with DHA

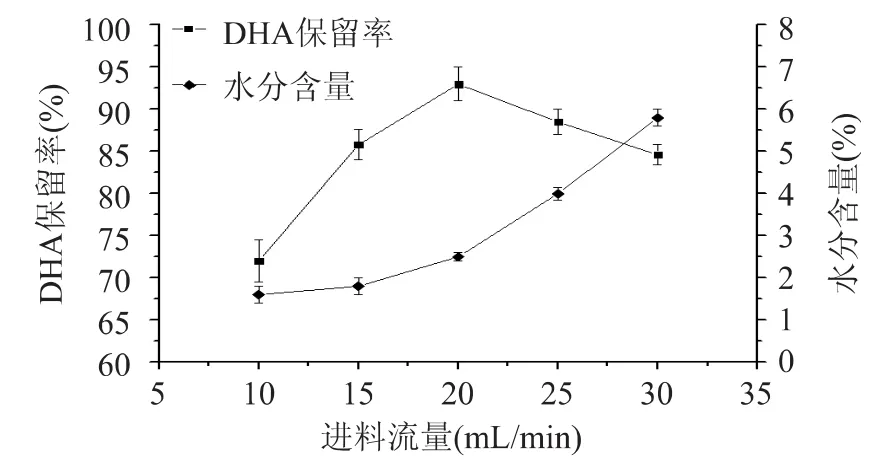

2.2 进料流量对DHA微胶囊配方乳粉品质影响的研究

由图2所示,随着进料流量的增加,DHA保留率呈先显著增高后缓慢降低的趋势,这可能是由于进料流量较小时,喷头喷出的雾滴过小过轻,这样加大了DHA微胶囊与空气的接触面积,在高温的作用下,易导致DHA快速氧化并产生反式脂肪酸;当进料流量过大时,雾滴干燥不充分,虽在一定程度上保护了DHA微胶囊,但粘壁现象严重,从而导致DHA保留率降低。较高的水分含量不利于乳粉的贮存,由图2所知,乳粉水分含量随着进料流量的增加而逐渐上升,当进料流量超过20mL/min后,含水量升高加快,其主要原因是进料流量的增加导致雾滴在干燥室内不能完全干燥,含水量高的乳粉容易粘壁[16]。因此,选用进料流量20mL/min作为响应面实验的中心点。

2.3 进风温度对DHA微胶囊配方乳粉品质影响的研究

图2 进料流量对DHA微胶囊配方乳粉品质的影响Fig.2 The influence of feed flow rate on the qulity of formula milk powder with DHA

由图3可知,随着进风温度的升高,DHA保留率呈先增加后降低的趋势,水分含量呈逐渐降低的趋势。这可能是由于当进风温度较低时,产品的水分含量大,流动性不好,易粘壁[17],导致DHA在较高温度下氧化;当进风温度达到160℃以后,水分散失速度加快,导致粉粒内部水分外逸,粉粒表面容易爆裂而影响 DHA保留率。实验表明,当进风温度在160℃左右时,DHA保留率较高,且水分含量在合理范围之内。因此,选择进风温度160℃作为响应面实验的中心点。

图3 进风温度对DHA微胶囊配方乳粉品质的影响Fig.3 The influence of inlet air temperature on the qulity of formula milk powder with DHA

2.4 响应面实验设计方案及结果分析

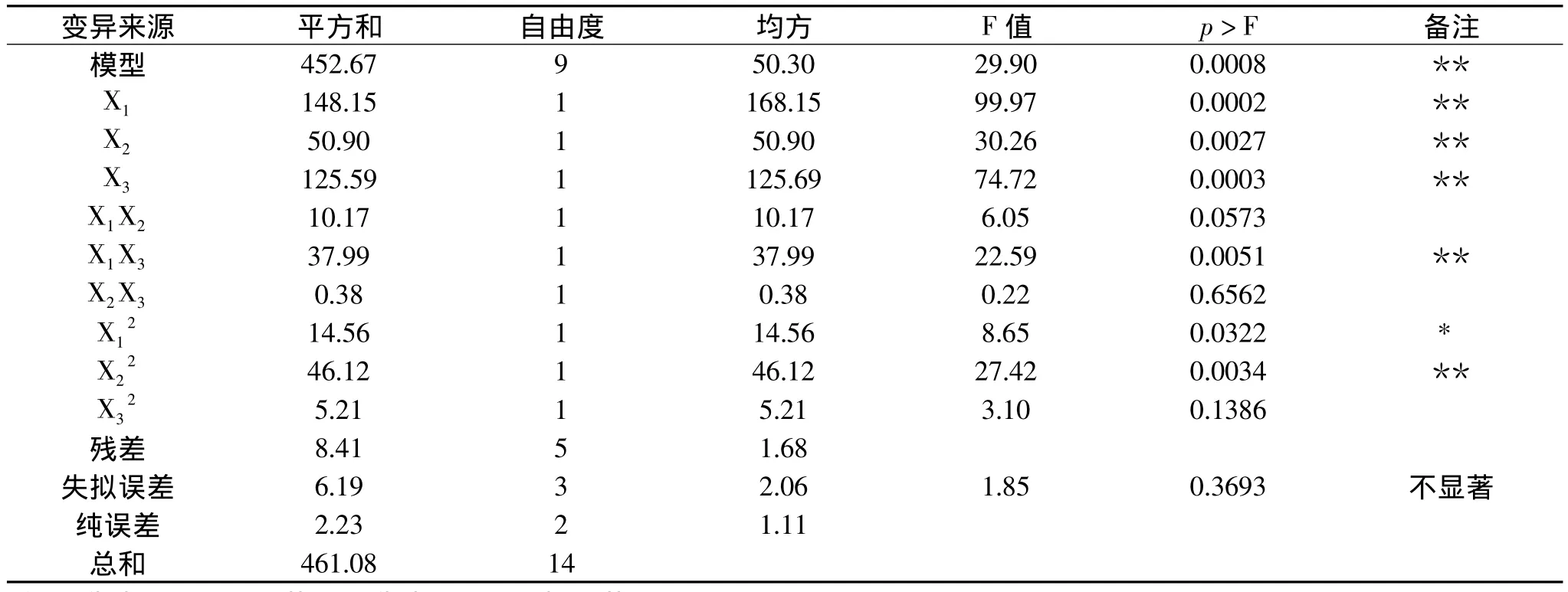

2.4.1 响应面实验设计方案及模型分析 响应面实验设计方案与结果见表3,回归模型方差分析见表4。

表3 响应面实验设计方案与结果Table 3 Scheme and experimental results of response surface methodology(RSM)

利用Design Expert V 8.0.5.0软件对所得数据进行回归拟合,得到编码值方程:Y=92.80+4.58X1+2.52X2+3.96X3-1.59X1X2-3.08X1X3-0.31X2X3-1.99X12-3.53X22-1.19X32

由回归模型方差分析(表4)可知,回归模型极显著(p<0.01),失拟项不显著(p>0.05),说明方程拟合良好,实验误差小。回归方程的相关系数R2=0.9818,校正相关系数R2Adj=0.9489,说明模型各项均达到理想水平,可以较好地反映因素与响应值之间的关系。均质压力、进料流量、进风温度等影响DHA保留率的因素的显著水平均小于0.01,说明影响效果极显著,对DHA保留率影响大小的排序为:均质压力>进风温度>进料流量。

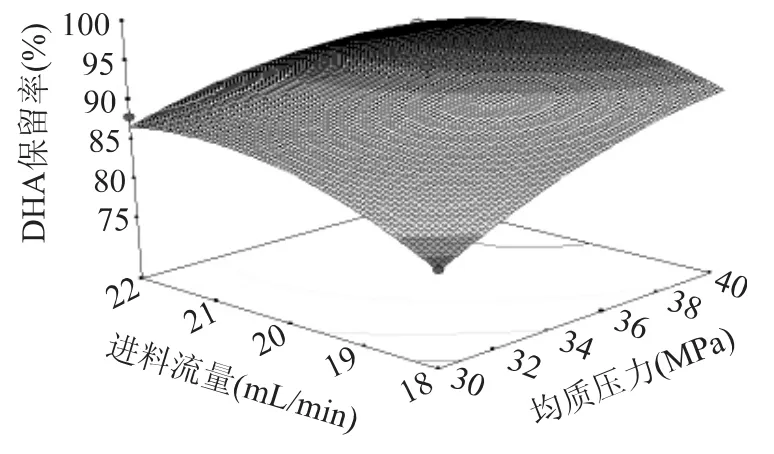

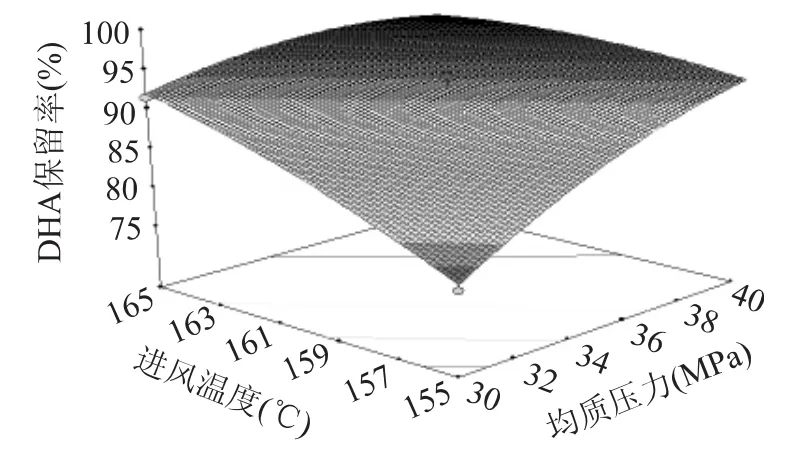

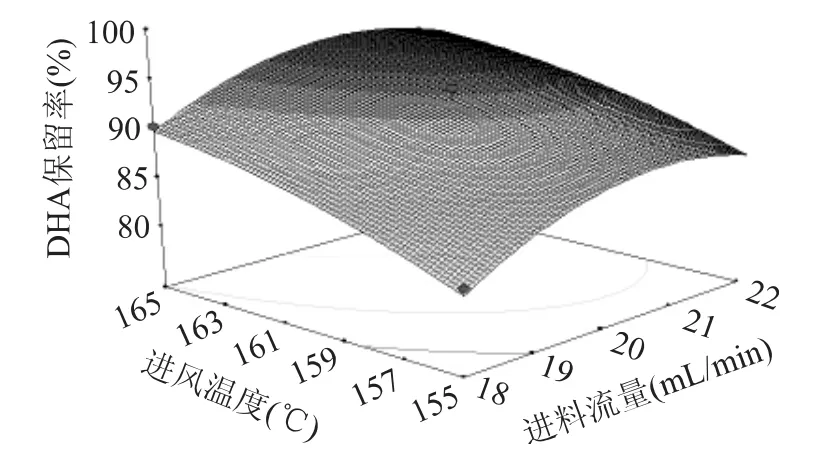

2.4.2 响应面结果分析 将均质压力、进料流量、进风温度3个因素分别固定在0水平,DHA保留率随其余两个因素变化的趋势如图4~图6所示。

由图5~图6可知,在本实验范围内,随着均质压力和进风温度的增加,DHA保留率不断提高,但都趋于平缓;随着进料流量的增大,DHA保留率先升高后下降。其中均质压力和进风温度存在着明显的拮抗作用,说明因素之间交互作用显著;而进料流量和进风温度、均质压力和进料流量之间的拮抗作用不明显,说明二者之间交互作用不显著,这与回归模型方差分析结果一致。

表4 回归模型方差分析Table 4 Variance analysis of regression equation

图4 均质压力和进料流量对DHA保留率的影响Fig.4 The influence of homogenization pressure and feed flow rate on the retention rate of DHA

图5 均质压力和进风温度对DHA保留率的影响Fig.5 The influence of homogenization pressure and inlet air temperature on the retention rate of DHA

图6 进料流量和进风温度对DHA保留率的影响Fig.6 The influence of feed flow rate and inlet air temperature on the retention rate of DHA

经响应面优化分析,可得出3个影响因素的最佳组合为:均质压力36.39MPa、进料流量20.50mL/min、进风温度165℃,此时的DHA保留率预测可达到96.06%。考虑实际操作,均质压力控制在36~37MPa之间,在最佳工艺条件下进行实验,实际测得的DHA保留率为95.28% ±0.54%,可见该模型能较好的预测DHA在配方乳粉中的保留率。

3 结论

本研究所得的DHA微胶囊配方乳粉的喷雾干燥最佳工艺方案为:均质压力36.39MPa、进料流量20.50mL/min、进风温度165℃。在实际操作中,均质压力可控制在36~37MPa之间,经检验证明,实际DHA保留率为95.28% ±0.54%,说明该工艺条件满足实际生产要求,所建立的模型可靠,可为DHA微胶囊在配方乳粉中应用的研究提供理论基础和数据支持。

[1]吴克刚,孟宏昌.婴幼儿配方奶粉强化DHA和AA的研究[J].中国乳品工业,2004,32(2):40-43.

[2]吴克刚,柴向华.DHA对大脑及视力的保健作用[J].食品研究与开发,2000(2):41-42.

[3]朱丽娜,张志国,张敏.DHA的生理功能及其在食品中的稳定性[J].中国乳品工业,2009,37(2):34-38.

[4]张娟梅,柯崇榕,江贤章.DHA的生理功能及其生物来源[J].中华现代医学与临床,2007,6(2):34-38.

[5]张凤珍,翟静.ω-3多不饱和脂肪酸与人类健康[J].预防医学论坛,2005,11(1):65-67.

[6]王鲜艳.440例婴幼儿智力发展影响因素分析[J].儿童保健,2005(10):1351-1353.

[7]FORSYTH J S,CARLSON S.Long-chain Polyunsaturated Fatty Acid in infant nutrition:effects on infant development[J].Current Opinion in Clinical Nutrition and Metabolic Care,2001(4):123-126.

[8]熊华,郑为完.粉末油脂的特点与在食品工业中的应用[J].食品科学,2002,23(5):154-157.

[9]熊华,汤惠民,熊小青,等.仿母乳奶油粉的营养功能特性和婴儿配方奶粉干法生产[J].中国乳品工业,2004,32(8):15-18.

[10]杨文雄,高彦祥.响应面法及其在食品工业中的应用[J].中国食品添加剂,2005(2):68-71.

[11]中华人民共和国卫生部.GB5413-2010食品安全国家标准 婴幼儿食品和乳品中脂肪酸的测定[S].北京:中国标准出版社,2010.

[12]国家技术监督局.GB/T5413.8婴幼儿配方食品和乳粉水分的测定[S].北京:中国标准出版社,1997.

[13]周鹏,郑为宪,张晓洁.婴儿配方食品调和油微胶囊化的研究[J].食品工业科技,2002,23(2):37-40.

[14]王文清.DHA/AA微胶囊粉末在奶粉添加中可能存在的问题以及解决方案[J].中国乳业,2007(11):38-39.

[15]姚辉,于才渊.喷雾干燥制备微胶囊技术在食品工业中的应用[J].干燥技术与设备,2004(1):8-11.

[16]马景友,刘昊.婴儿配方奶粉生产中的工艺控制[J].中国乳品工业,2005,33(10):47-50.

[17]刘灵莉,刘妍妍,于长青.响应面法优化花生四烯酸微胶囊工艺的研究[J].食品工业科技,2009,30(10):220-226.