基于ANSYS Workbench的风力机流固耦合分析

周海栋,张艳伟,王博超,庞 伟

(1.河北工程大学装备制造学院,河北邯郸 056038;2.河北工程大学机电工程学院,河北邯郸 056038;3.中国石油天然气股份有限公司河北沧州销售分公司,河北沧州 062450;4.西山煤电集团官地矿,山西太原 030022)

基于ANSYS Workbench的风力机流固耦合分析

周海栋1,张艳伟2,王博超3,庞 伟4

(1.河北工程大学装备制造学院,河北邯郸 056038;2.河北工程大学机电工程学院,河北邯郸 056038;3.中国石油天然气股份有限公司河北沧州销售分公司,河北沧州 062450;4.西山煤电集团官地矿,山西太原 030022)

利用ANSYS Workbench软件对2 kW的风力机进行流固耦合分析,得到风场风速、叶片所受风压、叶片变形、应力应变等有限元分析结果。同时对叶片本身、叶片在风场中静止及旋转情况下进行模态分析,并进行比较。ANSYS已将流体软件CFX整合到Workbench中,利用Workbench对风机进行流固耦合分析可在软件内部完成多物理场数据传递,方便实用。得到的风场信息、叶片应力云图及叶片的模态分析为叶片的优化设计及研发工作提供直接数据,从而减少产品开发周期,降低开发成本。

风机叶片;有限元;流固耦合分析;模态分析

叶片是风力发电机组的关键部件之一,它的设计直接影响到风能的利用效率。因此,对于叶片的气动外形设计显得尤为重要。对叶片及流场进行有限元分析能为叶片的优化设计、改型及研发提供直观准确的数据信息。

随着CAE软件技术的发展,叶片的流固耦合可以在ANSYS Workbench中实现。最新的Workbench 12在工程页引入了工程图解的概念,利用该功能可以将一个复杂的包含多场分析的物理问题,通过系统间的连接实现其相关性。这种全新的界面使得用户与软件的交互更加方便,操作更加简单。同时,ANSYS已将CFD软件CFX整合到ANSYS Workbench中,流固分析数据传递不需要借助接口软件,避免了数据传递的繁杂过程和数据丢失现象,从而使分析结果更精确,与实际情况更接近。

本文利用ANSYS CFX 12进行流场分析,得出叶片受到的风压,再将数据传递给静力学分析模块,计算得出叶片所受压力、变形等,然后将数据传递给模态分析模块,得出叶片的前8阶模态。

本研究中叶片模型不同截面处的叶素安装角,最佳弦长等数据来源于参考文献[1]。

1 三维模型的建立

根据选定的湍流模型,把风作为黏性不可压缩流体处理,并设风机叶片表面无滑移、无渗透,使得流体的运动有旋,且风机叶片与风场在耦合面上的速度压力均相等[2]。因此,流场分析可以分为2个域:一个是旋转域,另一个是静止域。旋转域表示与风机一起旋转的有旋空气,其转速与风轮转速相同。静止域表示风机周围的空气,其速度即为风速。旋转域用内部挖去风机形状的圆柱来表示,圆柱内部挖去的型腔为风机的外形。静止域用长方体表示,内部挖去旋转域,见图1。

图1 风机模型Fig.1 Wind turbine model

2 风机叶片的流固耦合

本文利用ANSYS Workbench对风机叶片进行流固耦合分析。ANSYS Workbench中流固耦合分析的流程见图2[3]。

2.1流场分析

分析流场时可以用布尔操作将模型中相应部分挖去,形成CFD分析中所需的旋转域和静止域。

进行流场分析时可先抑制固体风机部分。旋转域的内腔边界条件类型Wall,用来计算风机叶片上受到的风压。其他参数:叶轮前额定风速为7 m/s,出口处为1.013×105Pa,空气温度为25 ℃,风机转速为160 r/min。

图2 流固耦合分析流程Fig.2 Process of fluid-solid coupling analysis

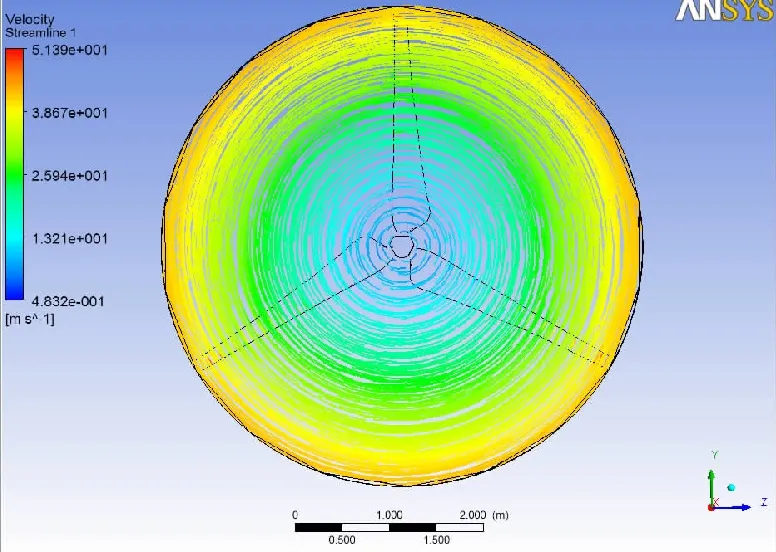

从风场的流速图(图3)可以直观地看出风场的流速从叶根到叶尖逐渐增加,在叶尖处最大,叶根处最小。

图3 旋转域风场流速Fig.3 Wind velocity of the rotation domain

2.2风机结构静力学分析

本文使用参考文献[2]中的材料。叶片材料为密度1.5 g/cm3,杨氏模量125 GPa,泊松比0.22,抗拉强度1 600 MPa。此处不考虑叶片材料的铺层,叶片为实心叶片。

将风场分析的结果数据传递到Static Structure中进行结构静力分析。可以先将流场部分抑制,仅留下叶片风轮。叶片的网格划分对分析结果十分重要,应尽量让划分的网格规则、网格畸变程度要小。可以将各个叶片进行扫略型网格划分,同时将叶片的前后缘进行份数的控制以达到合适的网格密度。

叶片有限元分析时,叶片的重力和旋转速度不能忽略,假设重力的方向沿负y轴方向,绕x轴逆时针旋转。叶片与轮毂接触处为系统默认的绑定接触。

图4所示为导入的叶片压力图,从图4中可以看出叶片叶尖处的风压最大。叶尖处的冲角和叶素安装角是整个叶片最小的,此处攻角为叶片的最佳冲角,气流受到的阻力单位面积上最大,能提供较大的推力。这也证明了叶片设计过程中的关键一点:在相同的推力下,叶尖距离转轴最远,能提供较大的转矩,对风力机的功率输出有重要的影响,所以叶尖处要有较大推力以得到最佳效率,此处的冲角为最佳冲角。而叶根处之所以没有采用最佳冲角是为了减小叶根处的弦长,这是从制造角度考虑的。

图4 导入的叶片压力Fig.4 Import the pressure of the blades

图5为有限元分析结果,由图5可看出叶片的总变形和叶片的最大应力。叶片的总变形出现在半径最大处,此处弦长最小,叶片厚度最小,而所受的压力最大。应力最大处为叶片中部靠近叶片前缘处。由云图可以决定应变片的放置位置,为叶片的检测、优化、疲劳测试等提供依据。

2.3叶片模态分析

对风机进行模态分析能避免可能引起的共振。在模态分析中,一般不加载结构载荷和热载荷,只有在计算有预应力的影响时才会考虑载荷[4-7]。

本文只对叶片单独进行模态分析,且由于叶片在不同的位置所受的重力的方向不同,所以分析时均没有加载重力。当分析叶片在风场中的模态时,叶片表面的风压作为叶片的预应力加载在叶片上。可以利用ANSYS Workbench软件自身的数据传递导入叶片受到的风压[8]。

图5 叶片有限元分析结果Fig.5 Result of finite-element analysis

首先对叶片本身进行了模态分析,即仅固定叶根处,不导入载荷,不考虑重力及旋转的影响,只对叶片本身的固有频率进行分析。如图6所示(变形单位为m)为叶片的前10阶模态和相应的频率。从叶片的模态分析可以看出,叶片的第1阶模态为挥舞振动,第2阶至第6阶模态为挥舞振动和摆振,第7阶模态为扭转振动,第8阶模态为扭转和挥舞振动。根据振动原理,振动过程的能量主要集中在第1阶和第2阶,因此叶片的振动形式主要为挥舞振动和摆振。

本文同时对叶片在风场中的模态进行分析。不考虑重力和旋转,仅加载风压情况下的模态和不考虑重力,加载风压和旋转的模态分析图此处略[9-10]。转速(风机工作转速)为160 r/min。

表1为3种情况的比较。从表1中可以看出,风压、旋转产生的离心力、重力等会影响叶片的模态频率,但是数据差别不是很大。在旋转情况下,叶片的固有频率比静止时的固有频率高,这是因为离心力引起的动力刚化使模态频率增加。

在实际运行中,要避免叶片的固有频率与风机的转动频率重合,以免引起共振,风机叶片和风机其他部分的固有频率要错开以避免产生集体共振。参考文献[1]中提供的风机工作转速为160 r/min,即转动频率为2.67 Hz,表1中最小的频率为21.703 Hz,因此不会引起共振。

3 结 语

本文利用ANSYS Workbench软件对叶片进行流固耦合分析,得出叶片的应力、变形、各阶模态等数据,为叶片疲劳测试时应变片粘贴位置、叶片共振频率等方面提供了依据,与通过不断实验得到的各种数据相比,大大缩短了时间,节约了成本,同时能为确定叶片的薄弱环节、疲劳测试提供参考,有利于叶片的优化设计,改型及研发。

图6 叶片本身的模态分析Fig.6 Modal analysis of the blades

模态12345678叶片本身模态21.7059.6491.72156.56268.64297.23421.40448.13风场中模态(无旋转)21.7059.6491.72156.56268.64297.23421.40448.13风场中模态(有旋转)21.9859.8691.85156.81268.84297.35421.45448.37

实际运行中,叶片的固有频率是整个系统耦合后的固有频率,包括重力作用、旋转离心力作用、风场对叶片的影响、风力机塔架对叶片的影响等等,与静止情况下单个叶片的模态频率有所差异,但一般频率变化不大(从表1中也可以看出这一点)。叶片的优化设计中也应该考虑这些因素,从而使设计的模型更接近实际情况,减小设计周期。

/

[1] 郭新生.风能利用技术[M].北京:化学工业出版社,2007.

GUO Xinsheng. Wind Energy Utilization Technology [M]. Beijing: Chemical Industry Press, 2007.

[2] 陈海萍,孙文磊,郭 健.风力发电机叶片的流固耦合分析[J].机床与液压,2010,38(19): 79-82.

CHEN Haiping, SUN Wenlei, GUO Jian. Fluid-solid coupling analysis on wind generators blade[J]. Machine Tool & Hydraylics, 2010, 38(19): 79-82.

[3] 蒲广益.ANSYS Workbench12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

PU Guangyi. ANSYS Workbench12 Foundation Course and Examples [M]. Beijing: China Water Power Press, 2010.

[4] 吴昌聚,沈润杰,何 闻,等.振动台在无限流体域中台面附加质量研究[J].工程设计学报, 2002, 9(5): 275-278.

WU Changju, SHEN Runjie, HE Wen, et al. Research on additional mass when vibration table vibrates in infinite liquid [J]. Journal of Engineering Design, 2002, 9(5): 275-278.

[5] 马昊旻,叶枝全,包能胜,等.水平轴风力机桨叶计算模态分析[J].太阳能学报, 2002, 23(3): 361-365.

MA Haomin, YE Zhiquan, BAO Nengsheng, et al. Rotor blade modeling for the hawt [J]. Acta Energiae Solaris Sinica, 2002, 23(3): 361-365.

[6] 李彦蓉.风力发电机叶片结构有限元分析[D].北京:华北电力大学, 2011.

LI Yanrong. Finite Element Analysis for Blade Structure of Wind Turbine [D]. Beijing: North China Electric Power University, 2011.

[7] 王 军,杜 壮,王文娜,等.基于ANSYS的桥式起重机主梁三维有限元分析[J].河北工业科技, 2010, 27(6): 361-363.

WANG Jun, DU Zhuang, WANG Wenna, et al. 3D finite element analysis of bride crane girder based on ANSYS [J]. Hebei Journal of Industrial Science and Technology, 2010, 27(6):361-363.

[8] 樊炎星. 1.0 MW水平轴风力机叶片设计研究[D].重庆:重庆大学, 2010.

FAN Yanxing. Research on Blade Design of 1.0 MW Horizontal-axis Wind Turbine [D]. Chongqing: Chongqing University, 2010.

[9] 刘国庆,蔡军锋,易建政,等.截面形状对洞库内爆冲击波流场影响的数值模拟研究[J].河北工业科技, 2009, 26(1): 8-14.

LIU Guoqing, CAI Junfeng, YI Jianzheng, et al. Numerical simulation of the influence of cross section shape of cave on blast shock waves propagation[J]. Hebei Journal of Industrial Science and Technology, 2009, 26(1): 8-14.

[10] 李艳凯,范秦寅,董 非,等.风机叶片翼型大攻角下气动性能的数值分析[J].太阳能学报, 2010, 31(12): 1 639-1 643.

LI Yankai, FAN Qinyin, DONG Fei, et al. Numerical analysis of windmill blade aerodynamic performance at large attack angle [J]. Acta Energiae Solaris Sinica, 2010, 31(12):1 639-1 643.

Fluid-solid coupling analysis of wind turbine blade based on ANSYS Workbench

ZHOU Haidong1, ZHANG Yanwei2, WANG Bochao3, PANG Wei4

(1.Equipment Manufacturing College, Hebei University of Engineering, Handan Hebei 056038, China; 2.College of Mechanical and Electrical Engineering, Hebei University of Engineering, Handan Hebei 056038, China; 3.Hebei Cangzhou Sales Branch, CNPC, Cangzhou Hebei 062450, China;4.Guandi Coal Mine, Xishan Coal Electricity Grpup Company Limited, Taiyuan Shanxi, 030022, China)

Fluid-solid coupling analysis of wind turbine is carried out by ANSYS Workbench. The wind speed, pressure, the blade's deformation, stress and strain are obtained. Modal analysis of the blade itself and the blade in wind field with or without rotation are carried out and compared. With the CFX integrated into Workbench, it is convenient for internal data transmission between multi-physics fields. The information about the wind site, the equivalent stress of the blade and the modal analysis provide reference for the optimization design and further research of the blade. The development cycle is shortened and the cost of development is cut down.

wind turbine blade; finite element; fluid-solid coupling analysis; modal analysis

1008-1534(2013)05-0314-05

TK83

A

10.7535/hbgykj.2013yx0502

2013-04-08;

2013-05-13

责任编辑:陈书欣

河北省教育厅科学研究计划项目(2010NS07)

周海栋(1988-),男,浙江诸暨人,硕士研究生,主要从事并联机构尺度综合方面的研究。

E-mail:zhouhaidong2013@163.com