基于有限元的某微型车车架强度分析

许冠能

(广西汽车拖拉机研究所,广西 柳州 545007)

车架是汽车的基体,是影响整车性能的关键。车架结构必须有足够的强度以保证其可靠性,也必须有足够的强度来保证其上安装的各总成的正常工作[1]。因此,对车架结构的分析在整个汽车设计中显得十分重要。

本文采用有限元方法计算分析弯曲、扭转两种工况下的车架结构的弯曲强度和扭转强度。

1 强度分析理论

强度理论是指判断材料在复杂应力状态下是否破坏的理论和准则。常用的强度理论有第一强度理论、第二强度理论、第三强度理论和第四强度理论。第一强度理论又称为最大拉应力理论,其表述是材料发生断裂是由最大拉应力引起,即最大拉应力达到某一极限值时材料发生断裂。第二强度理论又称为最大拉应变理论,其表述是材料发生断裂是由最大拉应变引起。第三强度理论又称为最大切应力理论,其表述是材料发生屈服是由最大切应力引起的。第四强度理论又称为畸变能理论,其表述是材料发生屈服是畸变能密度引起的。

强度分析常采用第三或者第四强度理论校核。第三强度理论虽然可以较好地表征塑性材料(如低碳钢)塑性屈服现象,但未考虑主应力σ2的影响,故只适用于拉伸屈服极限和压缩屈服极限相同的材料。第四强度理论考虑了主应力σ2的影响,与第三强度理论相比更接近实际情况。因而在强度评价中通常采用第四强度理论导出的等效应力eσ (即Von Mises应力)来评价[2]。

第四强度理论的含义[3]就是在任意应力状态下,材料不发生破坏的条件是:

所以使用Von Mises应力进行强度评价就等于使用了第四强度理论。

2 有限元模型的建立

2.1 模型的导入

此微型车车架三维实体模型是用 UG建立的,因结构复杂,又是对称结构,所以只需建立车架的二分之一模型,其几何模型如图1所示:

图1 车架的二分之一几何模型

2.2 参数设置

该车架材料为 16Mn,弹性模量为 2×105MPa,泊松比为0.3,密度为7.8×10-9T/mm3。

2.3 网格划分

为区分车架的结构,我们将车架重新分组,并赋予不同的颜色,以便于网格划分。利用HyperMesh软件划分网格后,对有限元模型进行镜像,再进行单元检查与修改,得到了整个车架的有限元模型,如图2所示。

图2 整车的有限元网格模型

3 车架结构的有限元静态分析

在MSC.Patran中新建一个文件,导入在HyperMesh中建立好的有限元模型。考虑到车架的实际,在MSC.Patran中创建6个弹簧单元,分别表示为两个前悬弹簧单元和四个后悬弹簧单元,因此并赋予刚度属性。创建好弹簧单元的模型如图3所示。

图3 创建好弹簧单元的车架模型

3.1 静态弯曲工况分析

3.1.1 边界条件和载荷处理

弯曲工况下的边界条件为前后悬架弹簧底部端点固定,即约束该点的6个自由度,并按要求将满载质量均布在车架底部,如图4所示。

在弯曲工况下,分别计算弯曲应力分布和弯曲强度。具体位置如图

图4 静态弯曲工况载荷分布图

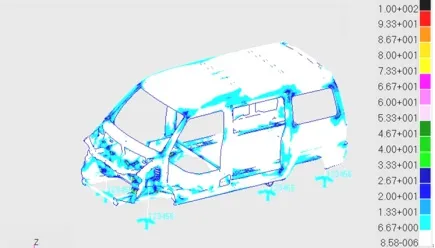

3.1.2 应力计算结果及分析

静态弯曲工况下,车架所受载荷的应力分布云图如图 5所示。

图5 静态弯曲工况下的应力图

从图中可以看出,车架结构的等效应力大部分小于100MPa,小于车架材料的屈服极限(300MPa)[2]。应力值相对较大处在车辆前挡风板四周钢架的拐弯处、车身后部左右窗四周钢架的拐弯处以及中间车门框架的拐弯处。总体看,在满载均布载荷作用下车架强度足够。

3.2 静态扭转工况分析

左前轮抬高的静态扭转工况分析:

(1)边界条件和载荷处理

扭转工况指的是在地面上抬高某一车轮200mm时的受力情况,有限元模型的边界条件设置为左前悬置弹簧单元(或右后悬置弹簧单元)从底部给定一个向上(远离地面)的200mm的强迫位移,其余悬置约束同弯曲工况,左前悬置弹簧单元给定向上的200mm的强迫位移如图6所示。所受的载荷与静态弯曲工况中的载荷相同。

图6 静态扭转工况下的边界条件图

(2)应力计算结果及分析

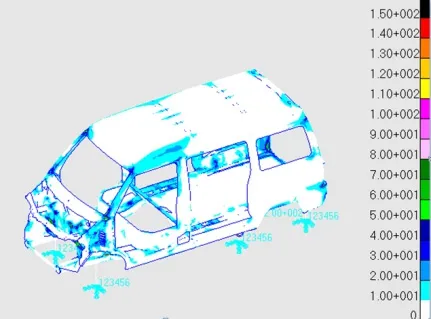

静态扭转工况分别计算了左前轮抬高和右后轮抬高两种情况,车架所受载荷的应力分布云图如图7和图8所示。

图7 左前轮抬高时的静态扭转工况下的应力图

从图 7中可以看出,车架结构的等效应力大部分都在150MPa以下,最大应力值相对较大的危险点处于车辆前挡风板四周钢架的拐弯处、车身后部左右窗四周钢架的拐弯处、中间车门框架的拐弯处以及前部车门框架的拐弯处。车架强度足够,有较大的余量。

图8 右后轮抬高时的静态扭转工况下的应力图

从图 8中可以看出,车架结构的等效应力大部分都在150MPa以下,最大应力值相对较大的危险点处于车辆前挡风板四周钢架的拐弯处、前部车门框架的拐弯处及车身后部钢架的拐弯处。车架强度足够,有较大的余量。

4 小结

本文采用有限元分析方法,对某微型车车架结构在弯曲、扭转两种工况下的强度进行分析与评估,结果表明∶该车架结构的弯曲应力与扭转应力均小于材料的屈服极限,弯曲应力余量较大。此结果与实车测试相吻合,可作为今后改进结构和轻量化设计的技术基础。

[1] 刘大维.汽车工程概论[M].北京:机械工业出版社, 2004.

[2] 刘鸿文.材料力学[M].北京:高等教育出版社,2002.

[3] 尹辉俊,韦志林,等.面向设计的微型车车架强度分析[J].机械设计,2008,25(1).