热电复合高效油水处理橇现场应用研究

李忠芳 胡成勇 马 全 张小伟

中国石油集团工程设计有限公司北京分公司 北京市

一、概述

随着能源需求的不断增长,低渗透小断块油田、偏远油井的开发越来越受到重视。由于小断块、偏远油田远离原油管输系统,大多采用罐车拉油的方式。进入开采后期,原油含水越来越高,如果不进行现场处理,则拉油就变成拉水,运行成本大大增加。另外在油田开发晚期,含水不断增加,采出液乳化强度不断加大,海洋平台设备处理负荷越来越大,有限的空间对处理工艺及设备提出了更高的要求。虽然现有的重力式三相分离器技术比较完善,但其主要是针对油田初中期采出液。如用于处理深度乳化、高含水三次采油聚驱采出液,油水分离达不到指标。

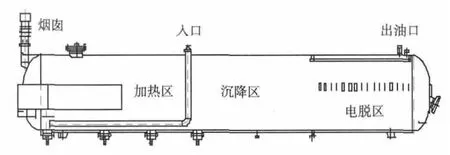

针对上述情况,将“热化学沉降技术”和“电脱水技术”有机结合起来,开展热电复合高效油水处理工艺设备研究,通过研制和现场应用试验形成了一套具有自主知识产权的热电复合高效油水处理设备[1],并形成陆地油田和海上平台油水处理橇装化成套设备(图1)。

图1 工作原理流程图

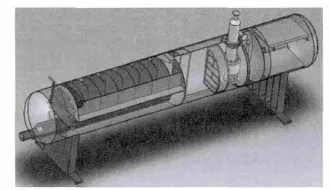

热电复合原油处理器由火筒、烟囱及附件、壳体、全自动燃烧器、防爆门、高效换热元件、气体预分离器、捕雾器、高效聚结器、全阻抗防爆变流电源、高压电引入棒、组合式电脱水电极板、现场防爆操作盘、水冲洗设施、浮子液位调节器、油水界面调节器、水洗室、人孔、液位计、在线加水装置、排砂系统、测量仪表、安全附件等组成(图 2、3)。

图2 功能区块单线图

图3 热电复合原油处理器剖视图

二、应用研究

通过对国内外聚驱采出液处理技术和应用现状分析,结合新疆聚驱采出液物性情况,深度挖掘超重力场、重力场、热化学沉降分离技术及电脱水技术的技术优势,设计研制了一套新型高度复合的处理工艺及设备(图4),主要参数见表1。进行了现场应用研究[2],具体研究内容:热电复合原油处理器的油水分离性能;超重力分离装置使用效果分析;化学药剂加注量对原油脱水效果的影响;处理温度对处理效果的影响分析;电脱电压对处理效果影响分析。

图4 现场设备图

表1 热电复合原油处理橇主要参数

三、试验过程及研究结论

1.试验过程

热电复合原油处理橇在新疆油田七东1区聚合物驱工业试验开发油藏工程试验,为检验预定的设计参数和目标,对现场的热电复合原油处理器进行多种指标的测试,以确定装置设计功能是否满足要求,并根据现场试验的结果对橇装设备进行优化。

现场在设备上设置了16个温测点,判断原油的升温情况;燃料气流量测点1个,可实时监控其流量,判断电机功率;取样点20个,用于检测油水界面以及检测油中含水指标和水中含油指标,间隔取样进行分析。试验方案采用稳定流量和加热温度状态下控制化学药剂加入量和电脱区加电压,分别对超重力分离、热化学沉降和电脱水功能模块处理性能进行测试,然后再进行功能复合测试,分析处理撬多功能的综合性能。通过20天的连续测试,部分数据见表2。

表2 热电复合橇试验数据记录

从5月14日到17日,设备在保持入口采出液体流量320~750m3/d,原油含水80%~95%,仅使用低倍数超重力发生器来进行油水分离(专利号:ZL 200720190259.2,低倍数超重力场的场强调节是通过是靠调节气相管线上的压力调节阀进行控制,即是改变进出口的压差来控制超重力场的强度来实现油水分离,避免油水乳化加强),试验数据分析表明超分离装置实现了出口原油含水量从80%以上降低到5%,但出口水中含油量远远大于标准值。

从5月18日到22日,电脱区域加电压至1.9MV,记录数据显示出口原油含水降低至3%,但出口水中含油量指标未发生明显变化,这表明电脱只针对油层发生作用,设备区域功能稳定。

从5月24至6月3日,在热化学沉降区域加入破乳剂,加注量为50×10-6,电脱区域电压保持稳定,从数据上看出原油出口含水量降低至2%以下,水中含油量降低到1000mg/L以下,长期保持在500mg/L,试验表明破乳剂效果明显,在热化学区域破乳效果好,使得后端电脱区域脱水效果增强。

2.试验结论

(1)低倍数超重力发生器的油水分离功能发挥较大的作用,含水率从80%左右的进口原油经过低倍数超重力发生器后含水率可降低为55%左右,其含水率的大小与低倍数超重力发生器的超重力场的场强大小有关,其超重力场的压差控制到15kPa最为适宜,其分离效果最佳,低于这个值,其超重力的强度偏低,分离后的含水率偏高,如果超过15kPa值,其超重力的强度偏高,水中含油指标较好,但是含水率偏高,而控制其压差为15kPa最为适宜,分离效果最佳。

(2)油井采出液的加热温度,对聚驱采出液破乳和沉降分离效果有很大的影响,一般情况下,加热温度越高,其油水分离的效果越好;而现场采出液的水中含油量及油中含水量并没有随采出液的加热温度升高而降低,温度的变化对聚驱采出液的水中含水指标及油中含水指标都影响不大,这与往常的经验完全不同,是什么原因实现了低温破乳脱水,有待进一步的观察。

(3)试验数据分析可以看出,随着电脱电压的升高,油水分离效果比较明显,当电脱电压超过2.4MV的时候,出口采集样本分析发现油中含水指标和水中含油指标高于规定值,且处理效果不再明显提高,故电脱电压最佳值为2.4MV。

(4)加药对采出液的处理效果还是有较大影响,在未加药的时,油水指标都不合格,在加药和增加电脱功能时,油水指标全部合格;同时一级加药还有可调余量,如果再进行二级加药,电脱的处理能力可以进一步提高,整个处理工艺及设备具有较大的操作弹性。

(5)热电复合原油处理设备综合性能良好,成功将油井采出液进行了高效处理,处理后原油含水指标≤0.5%~5%,出口污水含油≤2000mg/L,满足试验和工业生产要求。

四、试验研究评价

该试验装置的成功投产,真正意义上将“热化学沉降技术”和“电脱水技术”有机结合起来,形成一套具有自主知识产权的新型热电复合高效油水处理工艺和撬装化装置,解决了高含水油田聚驱采出液脱水难、运行成本高的这个技术难题,让现有的密闭流程适应现阶段油田开发的要求。该新型热电复合高效油水处理撬装设备填补了聚驱采出液一站式脱水设备的空白,不仅适用于深度乳化、高含水的聚驱采出液,同样适用于油品性质较好、含水率较低的采出液的脱水,以及低渗透、小断块油田的开发,及海洋石油的开发,该技术的使用,将缩小液体停留时间,减小设备体积和占地面积。

在对国内外聚驱采用液处理设备的相关资料进行了大量的调研后,新型热电复合高效油水处理设备在处理高含水、深乳化的聚驱采出液性能良好,处理后的油气水指标达到生产要求,标志着原油脱水分离性能达到国际先进水平。橇装化成套设备可使聚驱油田开采能耗降低5%,运行成本降低10%。按照年生产能力为100万吨油田,年节约成本约4400万元[3]。

该技术的推广和应用,将提高我国高难度采收油井的油气集输技术水平,提高老区块油田综合经济效益。

五、技术展望

在现场试验研究过程中,除了成功验证本套装置综合性能外,还取得3个重要认识,由这3个新认识引出3个研究方向:一是油、水、泥分离技术的研究,二是利用温度梯度增大操作弹性的研究,三是注聚采出液低温脱水技术的研究。这些技术研究突破将使目前的油气集输处理技术水平和认知获得跨越式的提高,增加设备长期运行的可靠性,降低能耗水平提高效益。广大油气处理设备的研究人员开展这3个方向的研究工作,共同提高国产设备的技术水平。

1 王予新.专利名称:热电复合原油处理器;专利号:200810222513.1

2 宋鹏,舍莉.国内首座热电复合原油处理器投用新疆油田.中国石油报.2008.06

3 王予新.高含水油田地面工程调整改造新技术研究.中国石油天然气集团公司科技项目技术研究报告.2009.09