装甲结构缺陷集成无损检测系统设计

李建增,敬人可,周海林,褚丽娜

(军械工程学院 电气工程系,石家庄 050003)

装甲武器系统已经形成了一个比较完善的体系,包括装甲战斗车辆和装甲保障车辆等。装甲防护性能是装甲车辆最基本的性能[1]。装甲车辆经常运行在冲击震动、高温、高速或高负载等比较恶劣的条件下,在使用过程中,时常会产生结构脱粘、裂纹等机械缺陷。为了提高装甲车辆的可靠性,提高战场生存能力,作者在装备定期维护及维修时,按照装备技术条件,对装备的性能进行全面检测,以便确定装备的状态。

1 总体方案

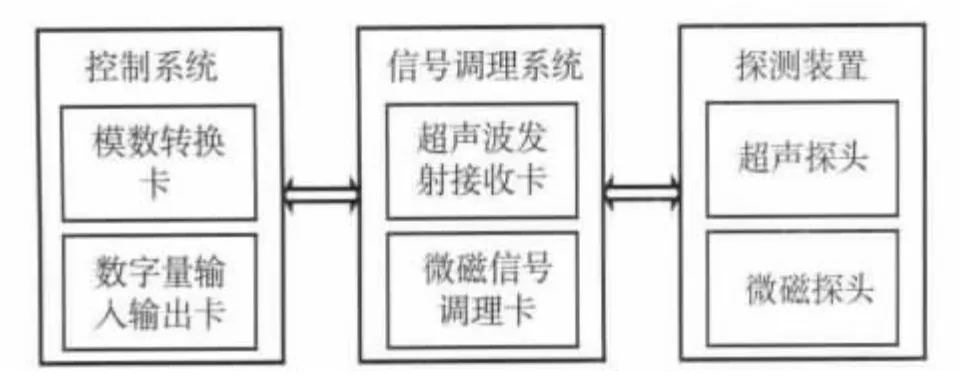

钢装甲是坦克装甲车辆的“坚固防线”,也是构成坦克装甲车辆壳体的刚性支架,在轻型战车上得到了大量应用。铝装甲的刚度大大超过钢装甲,铝装甲的合理利用能减轻装甲的质量。在步兵战车和装甲输送车上,铝合金装甲得到了广泛应用。针对这两种最常用的装甲材料,集成系统应用了微磁和超声无损检测两种技术,对装甲结构的脱粘、裂纹等缺陷进行检测。超声微磁集成检测原理如图1 所示。该技术充分发挥微磁检测快速、便捷、无需表面处理的优势,对铁磁材料进行表面或近表面缺陷的检测。利用超声技术检测铁磁材料内部、铝合金材料表面及内部的结构缺陷。

图1 超声、微磁集成检测示意

检测系统硬件由控制系统、信号调理系统和探测装置构成如图2所示。控制系统通过数字量输入输出卡主要用于对微磁信号调理卡及超声发射接收卡的控制及参数调整,对信号进行处理、分析、缺陷特征提取和缺陷判别。信号调理系统分为微磁和超声信号调理卡。微磁信号调理卡用于对微磁检测信号的滤波、放大及电平转换,调理后的信号送入控制系统模数转换卡进行模数转换。超声发射接收卡用于发射和接收超声信号,接收的超声信号含有检测信息,送入控制系统的模数转换卡进行模数转换。探测装置分为磁探头和超声探头,分别用于检测漏磁信号以及超声的回波信号。为适应大型结构的复杂性,探测装置的结构分为多种。

图2 系统硬件组成框

2 硬件设计

系统的硬件设计主要包括微磁检测模块和超声检测模块,两个模块均采用PCI总线接口和工控计算机控制系统连接。

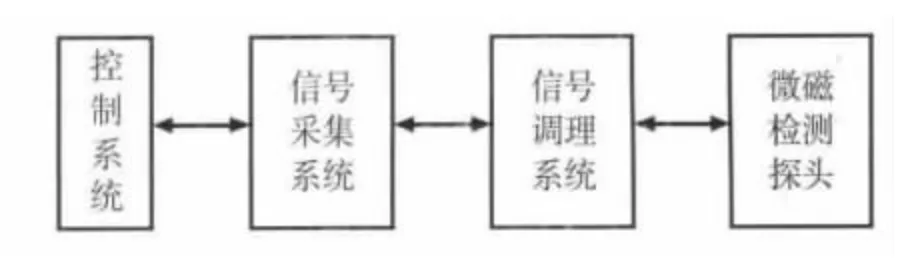

2.1 微磁检测模块

微磁检测是通过检测铁磁材料表面的微磁场来发现缺陷的,尤其是裂纹类缺陷的检测。检测时无需打磨、清洗等表面处理和充磁等工序,使用方便灵活,适应性强。对于大型装备,不需拆卸,即可实现原位无损检测。但该方法只能检测铁磁材料表面和近表面缺陷。

微磁检测模块组成框图如图3所示。其中信号调理系统的主要功能是从被测零部件上高效、准确地采集铁磁材料表面的微磁场,完成对检测信号的滤波和放大,同时为磁传感器提供置/复位信号,确保其工作状态稳定。最终控制系统对检测信号进行分析、处理、显示、输出,并对数据进行管理。

图3 微磁检测系统

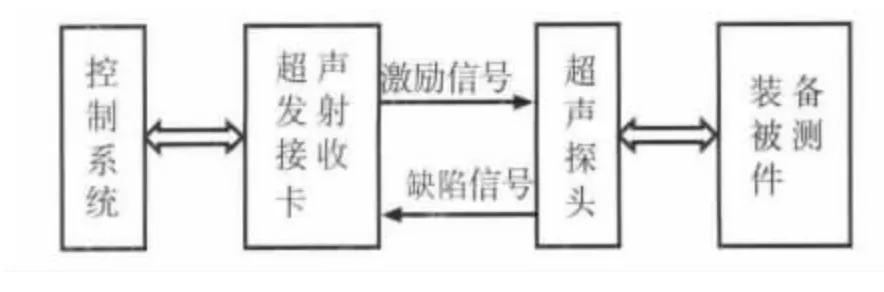

2.2 超声检测模块

脉冲反射式超声检测技术灵敏度高、检测深度大,适合检测结构内部缺陷。超声检测模块组成框图如图4。

图4 超声检测系统

超声发射接收卡是多个超声波发射-接收模拟通道、高速A/D 转换及数字控制和信号处理器集成在一起组成的数模混合电路模块。超声发射接收卡激励发射电路产生一定频率的振荡脉冲,驱动超声探头产生超声波,传播到被检测部件中,缺陷反射回波信号被探头接收,转换成电信号,经过一系列信号处理后提取材料缺陷信息特征,判别缺陷位置及其类型。

3 数据处理方法

传统的缺陷检测中,检测结果需要人工进行判别,对检测人员的专业知识要求较高。信号处理技术和人工智能技术的应用,实现了缺陷的自动判别,降低了对操作人员的技术要求,提高了缺陷检测系统的检测效率及检测可靠性。

3.1 小波分析的应用

小波分析克服了短时傅立叶变换在单分辨率上的缺陷,具有多分辨率分析的特点,在时域和频域都有表征信号局部信息的能力,不仅能反映信号的频率成分,还能反映信号的频率成分随时间变化的规律和趋势。小波包能对信号进行更精细的分析,它将频带进行多层次划分,对多分辨率分析没有细分的高频部分进行分解,并能够根据被分析信号的特征,自适应地选择相应频带,使之与信号频谱相匹配,从而提高了时-频分辨率。

通过小波分析的方法对检测信号进行预处理及缺陷特征提取。由于系统故障一般会对各个频率成分的抑制和增强作用产生影响,即改变了系统输出的各个频率特性,因此小波包分解并提取的特征值能准确描述系统的故障状态[2]。

微磁检测中,基于模糊小波包变换方法解决了微磁信号的噪声抑制问题;基于小波包分解和能量谱的“小波包最优基子带能量比较法”的裂纹特征提取方法,为装甲的缺陷检测提供了有效数据[3]。

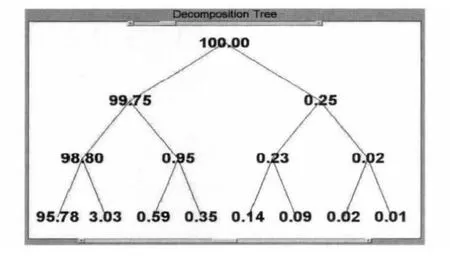

超声检测中,将超声回波信号进行小波包变换,材料的内部缺陷信号被分解后表示为能量特征。经试验比较,选用haar3小波作为处理超声波检测信号的小波基,对信号进行3层小波包分解如图5所示,将第三层8个节点的能量值作为特征量。

图5 超声信号小波包分解后各节点的能量值

3.2 BP神经网络的应用

BP神经网络将未知缺陷的回波特征参数与数据库中已知缺陷的回波特征参数进行比较,来确定未知缺陷的类型。在进行BP 神经网络设计时,需要考虑以下问题:样本数据导入方式;网络的拓扑结构(隐层的层数及各层的神经元的数目);神经元变换函数的选取;网络初始化(连接权值和阈值的初始化);训练参数的设置;训练样本的归一化处理等。选择合适的初始网络参数,将有利于网络的训练和提高识别率。

采用BP网络对缺陷类型进行模式识别。采集各种缺陷数据作为样本,将提取的缺陷特征量作为BP神经网络的输入参数,对网络进行训练。检测时将实时采集的信号用相同方法提取特征后,用该网络仿真,实现缺陷类型的分类识别[4]。

BP神经网络结构如图6所示,8个输入节点对应提取的8 个特征值,两个隐含层各包含17 个结点,输出层的2 个节点对应4 种缺陷类型:无缺陷(0,0)、缺陷A(0,1)、缺陷B(1,0)、缺陷C(1,1)。

图6 BP神经网络结构

4 软件设计

检测系统软件选择Visual studio(C++)开发环境和Matlab数学软件。软件设计主要包括以下模块:

①公用函数库模块:控制引擎类、分析引擎类、数据库操作库、矢量图形处理库、系统信息处理库。②参数设置模块检测参数和运行参数设置,记录存储设置等。③检测操作模块。④混合编程接口模块。⑤数据管理模块。

4.1 VC++下检测软件的开发

VC++在Windows系统环境下可以直接与系统及底层硬件交换数据。用VC++开发的软件具有容易维护升级、界面友好、代码效率高、执行速度快等一系列优点[5]。

在VC++工程中编写程序和界面,实现对检测模块的初始化、参数设置、数据采集、图形显示和结果输出等功能。

4.2 Matlab下检测数据的处理

大量微磁和超声检测数据的分析处理中需要用到各种复杂的数学算法。Matlab作为一个完整的数学平台,是当今世界上应用最为广泛的数学软件,具有非常强大的数值计算、符号运算、数据分析处理、系统分析及图形显示等能力[6]。

在Matlab 下编程实现信号的预处理、特征提取、神经网络的训练和仿真等功能。

4.3 Matlab与VC++混合编程技术

由于Matlab的强大功能只能在它所提供的平台上才能使用。将在Matlab下开发好的复杂算法、程序或函数直接应用到VC++开发的程序中,并且可以不依赖Matlab软件运行,在VC++中充分发挥Matlab 的数值计算功能,这就是Matlab 与VC++的混合编程问题。在编写微磁/超声实时检测软件时,可以在VC++下做出友好的人机界面和与微磁/超声检测卡的接口驱动,而把复杂的数值处理交给Matlab去做,这样可以大大减轻编程的负担,减少软件开发的时间。

COM 是一种通用的对象接口,任何语言只要按照这种接口标准,就可以实现调用。该方法实现简单,通用性强,而且几乎可以使用Matlab的任何函数。用Matlab的Deployment Tool将m 文件编译为COM 组件提供给VC++调用的方法,能实现微磁/超声检测信号数据的实时处理和缺陷类型的智能识别[7]。

在Deployment Tool中添加所需的m 文件和数据文件到新建的组件类中[8],如图7所示。工程编译后即可生成COM 组件,并自动在系统中进行注册。如果要在另一台未安装Matlab的计算机上使用该组件,则需要在项目设置的packaging选项里选中“Include MATLAB Compiler Runtime”,然后打包COM 组件。复制编译后生成的distrib文件夹并运行里面的_install.bat即可注册组件。

图7 建立Deploytool Project并添加文件

Matlab与VC++进行基于COM 组件的混合编程,使Matlab程序脱离Matlab环境运行,不仅能更好地发挥Matlab的强大功能,还能快速地进行软件开发,尤其是当微磁/超声实时检测软件开发中需要实现复杂的数学算法时尤显优点。

5 检测试验及结果

检测系统选用PXI架构的便携式工业控制计算机,具有体积小、结构紧凑、功能齐全等优点,且具有加固便携、防震等特性,适用于野外作业。试验中使用的超声探头为5M-PT06双晶直探头,磁探头包含单路及三路两种。试验采用的装甲铝(10mm×150mm×210 mm),按HB/Z 59-1997超声波检验标准在侧面加工了三个直径分别为1.2,2.0,3.2mm,深度为20mm 的孔状缺陷。钢试件(100mm×100mm×10mm)上加工了深度分别为2mm,5mm,宽度为0.2mm 的两条裂纹。

在Visual Studio中新建Visual C++项目,调用COM 组件,编译生成exe可执行文件,便可脱离VC++和Matlab环境独立运行。实验结果表明该程序能正常运行,实时采集检测数据,并调用Matlab生成的COM 组件分析数据后将检测结果返回,在VC++程序界面作出显示如图8所示。

综合采用微磁及超声检测方法,可使两种方法优势互补,既可以实现对表面及近表面缺陷的检测,又可以对深层缺陷进行检测;既可以大大降低工作量和劳动强度,又可以保证缺陷检测的可靠性。

[1] 郑慕侨,冯崇植,蓝祖佑.坦克装甲车辆[M].北京:北京理工大学出版社,2003

[2] 李洪.基于小波包特征提取的ART1网络故障诊断研究[J].振动测试与诊断,2004,24(4):298-302.

[3] 师小红,徐章遂,敦怡.构件裂纹缺陷的超声识别[J].固体火箭技术,2007,30(6):556-558.

[4] 万振凯,王占刚.基于神经网络的复合材料缺陷超声波检测研究[J].纺织学报,2010,31(2):54-59.

[5] 宗节保,尹忠,成鸿飞等.MATLAB中调用VC 混合编程方法的研究与实现[J].电子设计工程,2010,18(8):105-108.

[6] 朱传安,潘大夫.Matlab与C/C++混合编程技术研究[J].微计算机信息,2010,26(5):229-231.

[7] 沈莉丽.基于Matlab与VC++混合编程的数字信号处理系统[J].信息化研究,2010,36(5):43-45.

[8] 田丽华,曾航.基于COM 组件的Matlab与VC++混合编程[J].科技创新导报,2009(31):27-28.