LED散热技术及其研究进展

郭凌曦 左敦稳 孙玉利 周 驰 方 钰

(南京航空航天大学,江苏南京 210016)

1 引言

LED与传统照明灯具相比,具有体积小、低能耗、寿命长、外形灵活多变、稳定性好等优点[1,2]。目前,随着LED行业的快速发展与制造技术的日渐成熟,LED的市场需求与日俱增,现阶段LED发光效率已突破每瓦100lm W,取代高耗能的低效灯泡已经成为一种趋势[3]。LED的光电转换效率大约只有20%~30%,也就是说,大约70%~80%的电能主要以非辐射复合发生的点振动的形式转化为热能[4],随着尺寸的减小以及功率的大幅提高,导致LED结温居高不下,引起了光强降低、光谱偏移、色温升高、热应力增高、元器件加速老化等一系列问题,大大降低了LED的使用寿命[5]。美国半导体照明巨头Cree公司在对结温和光衰之间关系的研究中发现,如果以光衰至初始光输出量的70%即L70[6]作为失效标准,当结温温度为65℃时,寿命可达到100000h[7]。研究表明,当温度超过一定值时,器件的失效率将呈指数规律攀升[8]。如何提高LED照明灯具可靠的散热性能已经成为重要研究之一。本文在分析LED热管理的研究基础上,从LED衬底材料和散热技术两个方面,对LED散热技术的国内外研究进展进行探讨。

2 LED热源及热传导

LED发光机理是靠电子在能带间跃迁产生光,其光谱中不含红外成分,因此,产生的热量不能靠辐射发出,故LED是冷光源。下面对热量的产生以及在系统内部的传导进行探讨。

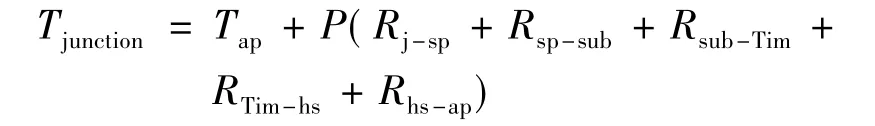

LED的基本结构是一个半导体PN结,当电流通过PN结时,所加入的电能并没有全部转化为光能,大部分以热能的形式留在PN结上,使PN结温度上升,称之为结温[9]。对于LED的热管理,主要分为热量的导出和热量的散发两个部分,即导热和散热。一个典型的LED结构及其内部的热量流向如图1所示,其中Rj-sp为LED芯片到焊层的热阻,Rsp-sub为焊层到衬底的热阻,Rsub-Tim为衬底到热界面材料的热阻,RTim-hs为热界面材料到热沉的热阻,Rhs-ap为热沉到周围环境的热阻。LED芯片的结温与内部各器件之间的热阻有着直接关系,见以下公式:

式中,Tjunction为LED芯片的结温,Tap为环境温度,P为系统电能转化为热能后的功率 (输入功率与光电转换效率的乘积)。

由此可见,要想降低LED芯片的结温,需要降低各个热传导环节的热阻。

3 LED衬底材料

LED芯片是整个LED系统的核心工作部件,也是热量产生的源头,改进与芯片直接接触的衬底是改善芯片散热性能的主要方法,选择衬底材料有以下 4 个基本原则[10,11]:

图1 典型LED结构图Fig.1 A typical structure of LED

①衬底与外延膜的结构匹配;②衬底与外延膜的热膨胀系数匹配;③衬底与外延膜的化学稳定性匹配;④材料制备的难易程度及成本高低。

硅 (Si)是最早使用的衬底材料,具有成本低、导电导热性好等优点,但是由于其热膨胀系数与芯片材料氮化镓 (GaN)相差太大,容易产生龟裂[11],郭伦春[12]等插入 AlAlN 缓冲层在 Si上生长GaN,获得了裂纹密度小的GaN材料。国内南昌大学对以Si为衬底的GaN基蓝光LED的出光效率、可靠性等方面的研究[13,14]取得了较大进展。蓝宝石(Al2O3)是目前国内应用最广泛的衬底材料,其成熟的技术弥补了性能上的不足。碳化硅 (SiC)虽然性能十分优越,但是由于其高昂的成本,目前只有美国Cree公司制造以SiC为衬底的芯片。ZnO与SiC材料一样具有一项其他衬底无法比拟的优势——同质外延,ZnO作为GaN外延衬底的致命缺点是容易被分解和腐蚀[11,12]。南京航空航天大学左敦稳等发明了一种基于金刚石微观图形散热的LED[15],使PCB板的发热面与金刚石衬底的底面相接触,相接触的一面上设有能提高散热面积的微细结构,可提高LED颗粒的寿命15%以上。台湾钻石科技开发了钻石岛外延片 (Diamond Islands Wafer)[16]用来生产超级LED,采用类钻碳镀膜大大了改善散热性能。王天虎等[17]设计了三种非等温模型,进一步研究了LED芯片性能与衬底材料的关系。

4 LED的散热技术

随着多颗粒集成大功率LED的出现,LED本身的散热性能已经满足不了整个系统的散热,必须增加新的散热手段,在LED装置上使用翅片散热器可以有效的降低LED工作温度[18]。现在也有将热电制冷、热管等技术应用到LED中去以提高LED的散热性能。以下将介绍上述几种散热手段并对其优缺点进行评估。

4.1 翅片散热

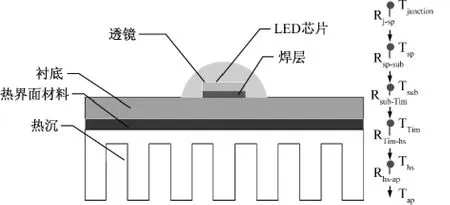

所谓翅片是指依附于基础表面上的扩展表面,可以有效的增加换热面积[19]。银的导热性是金属中最好的,但是其价格昂贵,铝具有良好的导热性,价格便宜且可加工性高,目前大部分散热器采用铝材料,有些散热性能要求高的设备采用导热性更好的铜材料,如电脑CPU[20]。目前出现了以铜为底板、铝为翅片的铜铝复合型散热器,具有非常好的性能,张建臣等[21]用通过爆炸复合工艺[22]获得的铜铝复合散热器与用螺丝钉连接的铜铝复合散热器进行了比较试验,结果表明爆炸复合工艺可以获得热阻更小的散热器。LED散热能力的关键是散热结构和散热面积[23]。翅片的高度、宽度、厚度都影响着翅片的散热性能[24]。J.Richard Culham 等[25]研究了翅片数量对散热性能的影响,并且得出了最优翅片数量,如图2、图3所示。Gaowei Xu等[26]对超级计算机上的小型散热翅片进行了研究,结果表明翅片的厚度和间距影响着翅片散热性能,对于小型散热翅片,最优翅片间距为0.5mm~2mm,最优翅片厚度为0.1mm~1mm,可以作为设计小型散热翅片的经验参数。李晔晔[27]通过实验发现,随着LED芯片之间距离的增大,散热性能将会提高,但是到达一定程度后,变化缓慢。Ma,H.K.等[28]利用蜂巢结构结合烟囱效应,设计出一种重量仅为75~125g的蜂巢散热片,能够通过自然对流方式散热,且几乎不影响散热效能,其典型结构如图4所示。总之,散热翅片的设计,需要根据不同功率的LED的具体散热需要来考虑翅片的总体结构、形状、厚度、高度、宽度、片间间隙等参数。

4.2 热电制冷

图2 熵与翅片数量关系图Fig.2 Relationship between entropy and number of fins

图3 翅片数量对热阻、压降的影响Fig.3 The influence of number of fins on thermal resistance and pressure drop

图4 一种典型的蜂巢式散热结构Fig.4 A typical honeycomb heat dissipation structure

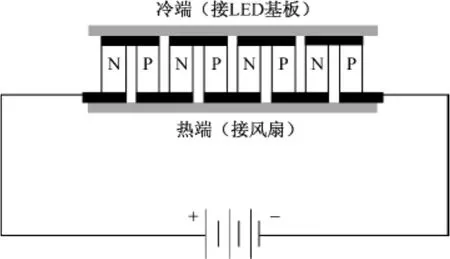

热电制冷技术是利用半导体的帕尔贴效应进行制冷,当直流电通过不同半导体材料串联成的电偶时,在电偶两端即可分别吸收热量和放出热量,实现制冷目的,其工作原理如图5所示。热电制冷系统(TEC)反应灵敏,一般1min就达到最大温差,使用闭环温控电路控制,精度可达±0.1℃,体较小、质量轻、无噪音[29]。南京航空航天大学左敦稳等发明了一种阵列LED等寿命散热方法[30],利用半导体制冷芯片对每个LED进行单独冷却,一个LED阵列中的各颗粒均可实现等寿命工作。田大垒等[31]对热电系统输入0.3A~0.7A的电流,降温幅度达到了36.4% ~45.1%,降温效果非常明显。虽然热电制冷系统冷端制冷效果很好,但是热端的热量散发问题对整个热电系统的散热性能影响很大[32],因此一般在热端加上散热翅片,这种组合可以大大增加散热效果[33]。Hun Sik,H.等[34]为热电制冷系统设计了一种优化散热翅片,使热阻降低了9%,对热端的热吸收率比一般的散热翅片提高了27%左右。一般而言,热源需要覆盖半导体制冷片的面积只需要18%,就能达到较好的制冷效果[35]。Yi-Hsiang Cheng 等[36]利用genetic algorithm(GA)方法,可以根据热端的热阻,来计算得到最优的半导体单元的长度、面积和数量,从而得到最大的制冷效果。

图5 热电制冷系统(TEC)原理图Fig.5 The principle of the thermoelectric refrigeration system(TEC)

4.3 热管散热

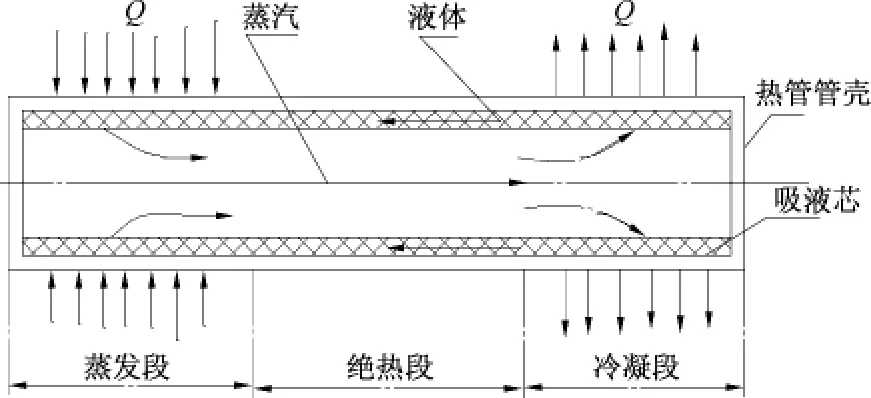

热管是60年代发展起来的具有高导热性能的传热元件,不仅结构简单,其导热性能比铜棒还要优秀[37],具有“超导体”的美誉。热管的工作原理如图6所示,典型的热管由管壳和吸液芯组成,热管内工作介质在蒸发段吸热产生相变蒸汽,以管内压差为动力流向冷凝段,放热冷凝成液体,吸附在吸液芯内,以吸液芯中的毛细力为动力回流至蒸发段,实现循环散热。

图6 热管工作原理示意图[38]Fig.6 Working principle of the heat pipe

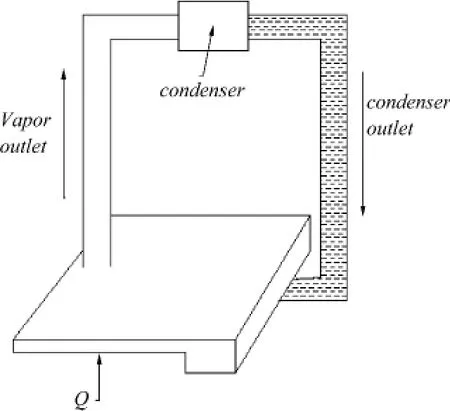

传统热管汽液同道,弯曲将导致散热性能剧降。脉动热管是90年代初出现的一种新型热管,可以如血脉一般较为随意的弯曲,在小型设备的应用中有很大的前景[39]。Cotter在1984年首次提出了微型热管[40]的概念,作为目前国际发展最快的热管技术,管径通常可达到 1 ~2mm[41]。鲁祥友等[42]提出了一种回路热管,结构如图7所示,热管上端置有冷凝器,避免了汽液同道,结构紧凑且散热性能较好。贾月等[43]设计了一种采用隧道式结构的热管散热基板,并通过实验得出热管倾斜角度对LED散热的影响,与刘召军等[44]的研究结果一致。平板热管作为一种新型的热管,具有高效率、均温性、重量轻等优点[45]。平板热管一般由两块铜皮封装而成,内部置有烧结而成的铜网作为吸液芯,使用时利用导热胶粘贴在热源表面,通过扩大散热面积加强散热。Tan[46]等经过研究发现最佳单热源位置为平板中心处,多热源则需要布置在中心轴对称处以取得最佳散热效果。虽然平板热管散热性能好且结构紧凑,但是需要扩大一个二维的散热面,不适用于热源面积本来就较大的集成大功率LED光源,因此,想要热管应用于LED光源散热,还需要将其结构在三维的空间层面上进行拓展,实现汇源分离的远端散热模式。

图7 回路热管结构示意图Fig.7 Structure of loop heat pipe

4.4 其他散热技术

利用压电风扇和散热翅片的组合,体积小、质量轻、成本低,可以有效的控制LED的温度[47]。Tolga Aqkahn等[48]提出将压电风扇应用到LED散热中去,并研究了风扇的振幅、与热源之间的距离、叶片长度、共振频率偏移等因素,其散热效率为自然对流散热的375% ,可使热源降低 36.4℃。Hanguang Yu[49]将一个小型压电风扇结合到热电制冷系统的热端,满足了热电制冷系统热端的散热需求,提高了制冷效率。Ma等[50]设计了一种小型液冷装置并将其应用于大功率LED阵列,内部配置针状翅片以增加与液体的换热面积,液体流过LED下方以带走热量,研究发现,LED最大结温随液体流速增大而降低,但是该装置会可能会导致LED阵列温度不均匀,影响可靠性。罗小兵等[51,53]提出了一种封闭微喷射流冷却系统,其工作原理如图8所示,工作介质可根据LED芯片的功率大小选择气体或者液体,腔内流体在微泵作用下进入微喷器件下腔体,在系列微喷的压力作用下,高速冲击LED芯片基板下表面,产生强烈换热效果,将热量带至翅片与风扇处进行循环散热。

图8 封闭微喷射流冷却系统Fig.8 Enclosed micro jet cooling system

5 研究展望

随着大功率集成LED的出现,LED的热流密度越来越大,散热问题成为了制肘LED发展的核心问题。目前市场上的LED产品基本都采用传统的翅片散热方法,虽然技术成熟、成本低、可靠性高,但是这种传统的散热手段已经满足不了大功率LED对散热性能越来越高的需求。其他主动散热技术都在实验室研究阶段,虽然展示出了优良的散热性能,但是成本高、可靠性不高,且都存在本质性的缺点,如风扇散热的灰尘堆积、热电制冷技术的高能耗等问题,而热管技术以其独特的优点(无额外动力需求、技术成熟、散热性能高等)被广泛应用于航空、军工、散热器制造等领域,如何将热管技术与其他散热技术相结合并应用到LED领域中去,将成为今后研究的趋势之一。

[1]张驰,吕文婷,徐沛娟 等.大功率LED照明灯散热装置研究[J].新技术新工艺,2011(3):1~3.

[2]高京泉,郭起宏,贺孝田.LED路灯散热问题研究及设计[J].照明工程学报,2010(5):81~85.

[3]Cree推出最新 XLamp LED,将取代低效灯泡——Cree XLamp MPL EasyWhite LED采用突破性的封装设计,光通量高达 1500lm,光输出为 75lm W[J].现代显示,2010(4):58~59.

[4]郭常青,闫常峰,方朝君 等.大功率LED散热技术和热界面材料研究进展[J].半导体光电,2011(6):749~755.

[5]付贤政,胡良兵.LED灯的散热问题研究[J].照明工程学报,2011(3):73~77.

[6]张维,李倩,潘建根.LED热特性和寿命的检测技术.2011中国LED照明论坛,上海,2011[C].

[7]茅于海.探讨分析LED的散热[J].中国照明,2011(3):82~84.

[8]王敬阳,张建新.大功率LED散热技术研究[J].信息与电脑(理论版),2010(2):177~179.

[9]周志敏,纪爱华.LED热设计与工程应用[M].北京:电子工业出版社,2012:67~89.

[10]王如刚,陈振强,胡国永.几种LED衬底材料的特征对比与研究现状[J].科学技术与工程,2006,6(2):121~126.

[11]高慧莹.国内LED衬底材料的应用现状及发展趋势[J].电子工业专用设备,2011,40(7):1~6.

[12]郭伦春,王晓亮,胡国新等.插入δAl AlN缓冲层在Si(111)上生长 GaN[J].半导体学报,2007,28(z1):234~237.

[13]俞振南.Si衬底GaN基蓝光LED芯片出光效率的研究[D].南昌大学材料物理与化学,2007.

[14]邝海.硅衬底GaN基蓝光LED可靠性研究[D].南昌大学材料物理与化学,2007.

[15]滨州市甘德电子科技有限公司.一种基于金刚石微观图形散热的 LED:中国,CN201110295634.0[P].2012-02-01.

[16]Sung J C,Kan M,Hu S,et al.Diamond Islands Wafer for SuperLED Manufacture[C] ChinaSemiconductor Technology International Conference 2010(中国国际半导体技术大会CSTIC),上海,2010.

[17]王天虎,徐进良,王晓东.非等温模型下LED芯片性能与衬底的关系[J].发光学报,2012,33(6):616~623.

[18]Alvin C,Chu W,Ching-Hung C,et al.Thermal analysis of extruded aluminum fin heat sink for LED cooling application[C] Microsystems,Packaging,Assembly and Circuits Technology Conference(IMPACT),2011.

[19]杨世铭,陶文铨.传热学,第四版[M].北京:高等教育出版社,2006:57~70.

[20]张雪粉.大功率LED散热研究及散热器设计[D].天津大学,2007.

[21]张建臣,周智刚,杨文彬.新型铜铝爆炸复合CPU散热器的研制[J].计算机工程与应用,2006(34):92~94.

[22]BRASHER D.G,Butler D.J.Explosive welding:principlesand potentials[J].Advanced Materials & Processes,1995,147(3):37~38.

[23]陈良,夏冠群,刘廷章 等.基于铜铝基板和热沉组合的LED散热性能的研究[J].照明工程学报,2012,23(2):47~51.

[24]Gondipalli S, Sammakia B, Lu S, et al. Fin-shape optimization of an impingement-parallel plate heat sink[C] Thermaland ThermomechanicalPhenomenain Electronic Systems(ITherm),2010.

[25]Culham J R,Muzychka Y S.Optimization of plate fin heat sinks using entropy generation minimization [J].Components and Packaging Technologies,2001,24(2):159~165.

[26]Gaowei X,Jianshun X,Yingjun C,et al.Heat Transfer Characteristics of Small-Sized Plate-Fin Heat Sink Array in Supercomputer[C] Electronic Packaging Technology,2006.

[27]李晔晔.基于LED照明灯具散热片的设计与分析[J].技术与市场,2012(3):26~27.

[28]Ma,H.K.,B.R.Chen,et al.Study of an LED device with a honeycomb heat sink[J].Semiconductor Thermal Measurement andManagementSymposium,2010:289~298.

[29]唐政维,黄琼,赵赞良 等.一种采用半导体致冷的集成大功率LED[J].半导体光电,2007(4):471~473.

[30]滨州甘德电子科技有限公司.一种阵列LED等寿命散热方法.中国,CN201110295716.5[P].2012-01-25

[31]田大垒,关荣锋,王杏 等.基于热电制冷的大功率LED散热性能分析[J].电子与封装,2009(1):35~37.

[32]Lakhkar N,Hossain M,Agonafer D.CFD modeling of a thermoelectric device for electronics cooling applications[C] Thermaland ThermomechanicalPhenomenain Electronic Systems, ITHERM 2008, 11th Intersociety Conference on,2008.

[33]Wang N,Wang C,Lei J,et al.Numerical Study on ThermalManagementofLED Packaging by Using Thermoelectric Cooling[C] 2009 International Conference onElectronicPackagingTechnology&HighDensity Packaging(2009电子封装技术与高密度集成技术国际会议),北京,2009.

[34]Hun S H,Seo Y K,Tae H J,et al.Heat sink design for a thermoelectric cooling system [C ] Thermal and ThermomechanicalPhenomena in Electronic Systems,ITHERM 2008,11th Intersociety Conference on,2008.

[35]Jieyi L, Memik S O. A framework foroptimizing thermoelectric active cooling systems [C] Design Automation Conference (DAC), 2010 47th ACM IEEE,2010.

[36]Hanguang Y,Ya C,Ling Y,et al.The design of enhancing thermoelectric cooler system based on forced air cooling [C] Systems and Informatics (ICSAI),International Conference on,2012[C].

[37]Yi-Hsiang C,Chunkuan S.Application of genetic algorithm to maximizing the cooling capacity in a thermoelectric cooling system [C] Industrial Technology,2005.ICIT 2005.IEEE International Conference on,2005.

[38]GJ Sheu,FS Hwu,SH Tu,et al.The heat dissipation performance of LED applied a MHP[J].Proc SPIE,2005,5941:13 ~20

[39]庄俊,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000:4~5.

[40]杨蔚原,张正芳,马同泽.回路型脉动热管的运行与传热[J].上海交通大学学报,2003,37(9):1398~1401.

[41]T P Cotter.Principles and Prospects for Micro Heat Pipe[C] Tsukaba,search and Development of Heat Pipe Technology.The 5th International Heat Pipe Conference,Japan,1984.

[42]庄骏,张红.2010年热管技术展望[J].化工机械,1998(1):46~51.

[43]鲁祥友,华泽钊,刘美静 等.基于热管散热的大功率LED热特性测量与分析[J].光电子.激光,2009(1):5~8.

[44]贾月,唐大伟.一种热管散热器对大功率LED散热效果的研究[J].中国科学院研究生院学报,2012(1):27~31.

[45]刘召军,谢旭良,李增耀 等.热管型散热器换热性能的实验研究及数值模拟[J].工程热物理学报,2009,30(7):1178~1180.

[46]Xuan Y, Hong Y, Li Q.Investigation on transient behaviors of flat plate heat pipes[J].Experimental Thermal and Fluid Science,2004,28(2-3):249~255.

[47]Tan B K,Huang X Y,Wong T N,et al.A study of multiple heat sources on a flat plate heat pipe using a point source approach[J].International Journal of Heat and Mass Transfer,2000,43(20):3755 ~3764.

[48]左育春.发光二极管(LED)组成的大功率照明灯风冷散热方式的研究[J].照明工程学报,2009,20(z1):135~137.

[49]Acikalin,T.,S.V.Garimella,et al.Optimal design of miniature piezoelectric fans for cooling light emitting diodes[C] Thermaland ThermomechanicalPhenomenain Electronic Systems.The Ninth Intersociety Conference on.2004:663~671.

[50]Zetao M,Xiaojun W,Daqing Z,et al.Thermal Analysis and Modeling of LED Arrays Integrated With an Innovative Liquid-cooling Module [ C ] Electronic Packaging Technology,2005 6th International Conference on,2005.

[51]Xiaobing L,Sheng L.A Microjet Array Cooling System for Thermal ManagementofHigh-BrightnessLEDs[J].Advanced Packaging,2007,30(3):475 ~484.

[52]罗小兵,刘胜,江小平 等.基于微喷射流的高功率LED散热方案的数值和实验研究[J].中国科学(E辑:技术科学),2007(9):1194~1204.

[53]陈伟,罗小兵,程婷 等.大功率LED用微喷射流冷却系统的实验研究[J].半导体光电,2007(4):478~481.