浅析联碱碳化塔的清洗工艺技术

余 彬

(自贡鸿鹤化工股份有限公司联碱厂,四川 自贡 643000)

碳化塔是纯碱生产的主要设备,在塔内有传质、结晶、传热三种过程同时进行,气相、液相、固相共存。因此,除了对碳化塔设备本身的要求外,碳化塔的清洗效果和碳化塔的组合尤为重要。本文主要对联碱碳化塔的结疤及清洗工艺技术进行分析,结合鸿化联碱五塔一组成功运行实践,提出联碱碳化塔五塔一组的最佳清洗条件。

1 联碱碳化塔的结疤问题

碳化塔在正常操作状态下,制碱经过一段时间后,在冷却小管外壁、塔体内壁、菌帽(筛板)上都会粘附上NaHCO3疤块(见表1)。联碱碳化塔吸收CO2总量的50%是在下部冷却段完成的,氨碱法碳化塔相同区域内吸收CO2只占总量的35%左右,加上冷却过程中碳氨Ⅱ过饱和度的消失,使联碱碳化塔下部负荷比氨碱法碳化塔大得多,这是联碱法母液组成和浓气制碱的工艺条件所决定的。因此,在相同负荷下冷却段的重碱结疤,联碱塔比氨碱塔严重。同时,联碱法中氨母液Ⅱ中的钙镁杂质要比氨碱法生产中的氨盐水高,也是导致联碱塔的结疤比氨碱塔的严重。尽管联碱碳化塔在碳化取出温度控制比氨碱法提高8~10℃,仍然容易产生较多细小结晶,其结疤速度仍比较快。

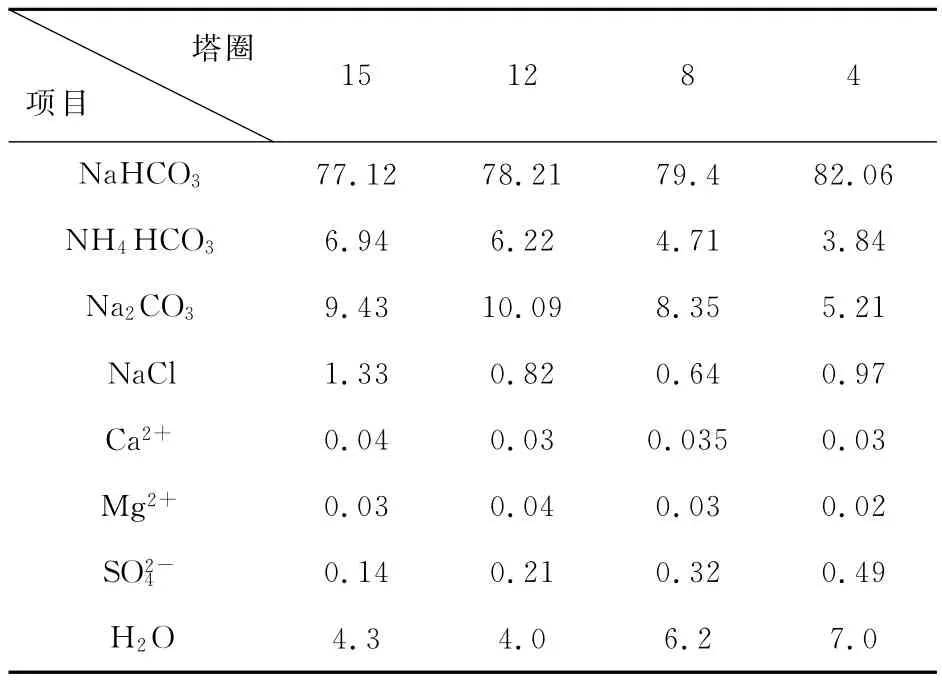

表1 联碱碳化塔结疤成分一例(质量,%)[1]

从表1看出,碳化塔结疤物主要成分为NaHCO3,占比80%左右。

这些疤块的集聚,既降低了碳化塔的冷却效果,又使气相和液相的流通截面积变小,严重时出现“堵塔”现象,影响正常生产。

2 碳化塔结疤物的溶解问题

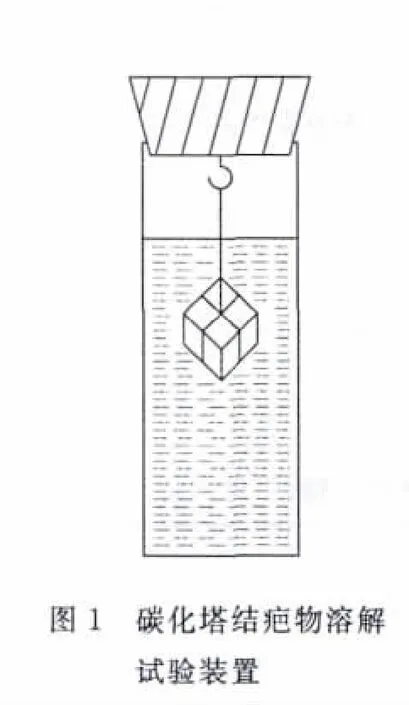

为了确保碳化塔的正常运行,必须定期清洗这些疤块。从生产的连续性和减少清洗损失角度,一般不用水洗,而采用多塔组合,一塔清洗,其他塔制碱的方式,轮流用物料进行清洗。在20世纪50年代后期,原大连化工厂中央实验室曾经对碳化塔的结疤物做了溶解实验,研究了在一定温度下、不同联碱母液成分、在静置状态下对碳化塔结疤物的溶解度和溶解速度,从而为联碱工作者提供了联碱碳化塔结疤物的清洗途径。具体实验情况及数据[2]见图1~图3所示。

试验结论一:碳化塔结疤物最有效的溶剂为氨母液Ⅰ及氨盐水,其次为氨母液Ⅱ。在40℃静置溶解时,结疤物在氨母液Ⅰ中的溶解度为80g/L,最大溶解速度为0.162g/h·cm2;结疤物在氨盐水中的溶解度为62g/L,最大溶解速度为0.044g/h·cm2;结疤物在氨母液Ⅱ中的溶解度为49g/L,最大溶解速度为0.0338g/h·cm2。

试验结论二:增加母液温度,可以减少母液黏度,故结疤物在母液中的溶解度及溶解速度均随着母液温度升高而增加,一般控制清洗母液温度在40~50℃。

试验结论三:碳化塔结疤物主要成分为NaHCO3,溶解过程与化学反应相伴随:2NaHCO3+2NH4OH=Na2CO3+(NH4)2CO3+2H2O。因此,碳化塔结疤物的溶解速度除了随母液中CNH3、Na+、CO2含量增加而减少外,还随母液中FNH3含量的增加而增大。

3 联碱碳化塔清洗母液的选择和比较

目前,国内联合制碱工艺几乎都采用一次碳化二次吸氨流程。由于联碱母液封闭循环,所以,用于清洗联碱碳化塔,显然氨盐水是不实际的,因此氨母液Ⅰ和氨母液Ⅱ两种母液最为适合。

氨母液Ⅱ清洗碳化塔是早期中小型联碱厂设计的典型流程。氨母液Ⅱ经过清洗碳化塔,与通入的低浓度二氧化碳气逆流接触,在溶解碳化塔结疤的同时起到预碳化目的。清洗后的氨母液Ⅱ由清洗塔底抽出,送入制碱塔制碱。该流程短,倒塔操作程序简单,倒塔损失小,倒塔后30~60min可以恢复碳化塔的正常生产,对母液指标影响较小。现有大型联碱厂设计仍然采用该工艺流程进行碳化塔的清洗作业,设计多为三塔一组、四塔一组[3]的生产运行。

虽然氨母液Ⅰ溶解碳化塔结疤能力最强,但由于考虑到氨母液Ⅰ与氨母液Ⅱ不能混合的问题,很少碱厂使用,在20世纪80年代曾经有制碱工作者提出过,但没有实施。不过,随着目前联碱生产原料的改变、阀门材质的改进,氨母液Ⅰ清洗碳化塔的流程也在大中型联碱厂中推广。有些碱厂为了回收含有二氧化碳和氨的尾气(比如三聚氰胺尾气),母液Ⅱ在吸氨的同时吸收了大量的二氧化碳,造成氨母液Ⅱ中二氧化碳浓度高达到28~30tt,根据前面实验数据,这样的母液根本无法用于碳化塔的清洗,最后选择了氨母液Ⅰ清洗碳化塔的流程。与实验结果一样,加上氨母液Ⅰ温度高,溶解NaHCO3速度快,清洗时间短,清洗效果好,可以做到四塔一组或五塔一组。但是该工艺流程复杂,倒塔工作量大,每次倒塔都必须将清洗塔和制碱塔抽空,实际上相当于新开塔,操作不当(塔顶、塔底窜液)对系统指标、产量影响大。国内已有三家联碱企业采用该工艺流程,并实现了四塔一组的生产运行。

4 碳化塔内通入清洗气的选择

清洗碳化塔除了连续地从塔顶加入母液外,还需要不断从塔底通入清洗气搅动,使母液和结疤表面不断更新,增加疤块的溶解速度以提高清洗效率。因此,通入什么样的气源也是根据各企业实际情况进行确定的。

4.1 白灰窑气

对二氧化碳不足的联碱厂,需要补充白灰窑气进行制碱。因此,有白灰窑的联碱厂,几乎都采用白灰窑气作为碳化塔清洗气,既实现了搅动的目的,又起到预碳化的目的。

白灰窑窑气指标如下:

CO239.0%~40.0%

O20.4%~1.0%

CO 0.2%~0.6%

其余为惰性气体

用窑气作为联碱碳化塔的清洗气源,都存在塔清洗不彻底现象,制碱一定周期必然出现堵塔、煮塔(水洗塔)现象,而且随着碳化塔组合越多,煮塔越频繁,所以用窑气清洗碳化塔的塔组一般不超过三塔一组[4]。

4.2 污氮气

合成氨设有空分装置的企业,可以采用空分装置的污氮气作为碳化塔的清洗气源。污氮气成分如下:

O25.0%~8.0%[5]

其余为惰性气体

湖北某碱厂就用污氮气配部分煅烧炉气,投入生产运行效果良好,没有因氧含量增加而出色碱的问题。但是由于配置炉气后CO2浓度高达40%以上,同样无法彻底清洗碳化塔结疤。

4.3 天然气燃烧烟道气

合成氨一段转化炉的燃烧烟道气组成如下:

CO28.0%~10.0%

O24.0%~6.0%

SO230~40mg/Nm3

其余为惰性气体

鸿化厂从1975年氨碱法改联碱法至今,都采用合成氨一段炉的燃烧烟道气。投入生产运行,碳化塔清洗良好,同时因为烟气中含硫,减少了系统硫化钠的投入。

4.4 热电燃煤烟道气

热电燃煤烟气成分如下:

CO210.0%~12.0%

O24.0%~6.0%

SO220mg/Nm3

其余为惰性气体

热电燃煤烟道气作为碳化塔的清洗气,在联碱行业还没有采用。但是从该气源成分分析,与鸿化厂采用的合成一段燃烧烟道气成分接近,所以笔者认为热电燃煤烟气也将是一种很好的清洗气源。目前,热电烟气与联合制碱工艺技术的相互利用价值正在扩大,有烟气的捕集技术已经应用在纯碱生产工艺上。

4.5 碳化尾气

自贡鸿化和河北某联碱厂早期都曾经提出用碳化尾气作为碳化塔清洗气,但都未实施。主要是考虑安全生产因素:联碱使用来自合成氨的CO2气体含有氢气,而煅烧炉气中又含有氧气,几次循环后,这部分清洗气有可能成为氢氧混合爆炸性气体。

4.6 空气

空气是投资最省、最容易获得的碳化塔清洗气源。在河北某碱厂[6]原设计采用含CO260%的清洗气清洗碳化塔,每三天煮一次塔,后改为直接用空气清洗碳化塔。河南某碱厂新设计时直接采用空气清洗碳化塔,运行至今,清洗效果良好,并无大量色碱出现。

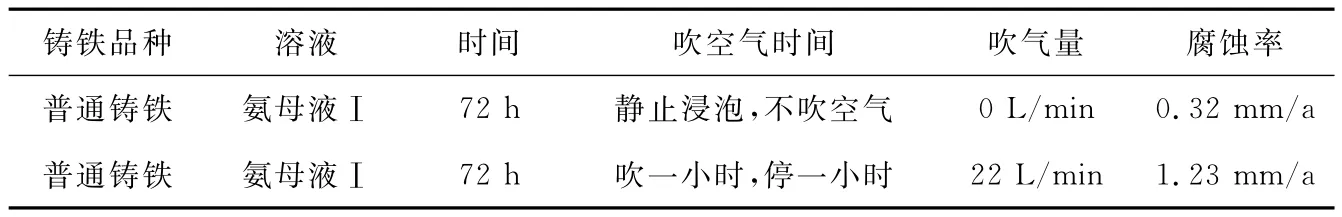

采用空气虽然没有出现色碱,但我们从腐蚀机理分析,在联碱母液中通入空气,氧的去极化作用必然导致碳化塔腐蚀量的增加。在表2中,可以看到普通铸铁在不吹空气时的腐蚀速率为0.32mm/a,而吹空气后,腐蚀速率上升到1.23mm/a,增加了3.84倍。因此长期采用空气作为碳化塔的清洗气并不是较好的选择。

表2 25℃下空气对铸铁腐蚀的实验[7]

5 鸿化联碱五塔一组的生产运行

鸿化联碱目前有10台φ3000/φ3400索尔维碳化塔,其中有5台塔吸收段为筛板,有1台结晶段和吸收段为筛板。碳化塔能力为450kt/a,从2008年到现在,按照两个五塔一组作业,碳化清洗彻底,没有出现停塔用水洗塔现象。鸿化联碱碳化塔五塔一组的成功运行打破了联碱只能三塔一组、最多四塔一组的说法。

5.1 鸿化联碱五塔一组流程

氨母液Ⅱ至清洗碳化塔上部进入,与从压缩机送来的烟道气自下而上逆向接触、搅拌,对碳化塔结疤进行清洗。清洗后的碳氨母液Ⅱ经泵送往其他4个制碱塔,多余部分返回到清洗碳化塔循环清洗。清洗塔尾气和制碱尾气一起经过洗涤回收氨和CO2后进行排放。

5.2 鸿化联碱五塔一组运行方式

通过我们对两种方式运行比较,一种制碱48h清洗12h,一种制碱64h清洗16h,前者倒塔次数频繁,碳化塔清洗效果较好;后者倒塔次数减少,碳化塔利用率提高,只是在制碱末期出碱温度略有升高(夏季有这现象),这说明冷却管结疤在积累,影响传热效率,这也属正常现象,我们认为对指标和产量不会造成影响,因此我们最终选择制碱64h清洗16 h的这种运行方式。

5.3 工艺操作指标

制碱塔指标:塔压0.285MPa(表压),下段气CO2浓度88%,下段气流量3 600Nm3/h,中段气CO2浓度39.5%,中段气流量1 500Nm3/h,出碱温度38℃,出碱量78m3/h。

清洗气指标:CO2含量8.0%~10.0%,温度50~60℃,压力0.22~0.25MPa(表压),清洗气量2 000~2 500Nm3/h,操作空塔气速平均为0.25 m/s。

清洗氨母液Ⅱ指标:FNH368.8tt,TNH3112.4tt,TCl-109.6tt,CO220.3tt,流量350m3/h。

清洗周期:制碱时间64h,清洗时间16h。

清洗指标:清洗前后清洗氨母液ⅡCO2浓度差从3.5tt降到0.3tt。

碳化塔容积利用效率:五塔一组为0.67t/m3·d,比四塔一组增加了0.04t/m3·d,比三塔一组增加了0.106t/m3·d。

通过清洗碳氨母液ⅡCO2浓度的变化,理论上说明该碳化塔已清洗干净。从多次打开清洗后碳化塔的观察孔检查,塔内无结疤,塔清洗彻底。

6 联碱碳化塔最佳清洗条件的选择

通过对联碱碳化塔结疤与清洗理论的理解,分析了联碱碳化塔的清洗条件,结合鸿化联碱五塔一组的成功运行,提出联碱碳化塔清洗条件如下:

1)采用氨母液Ⅱ清洗。氨母液Ⅱ中CO2的浓度低于21tt最好,以不超过23tt为宜;考虑到氨损,温度以不超过40℃为宜;多余氨母液Ⅱ需要设置返回,以补充碳化塔的清洗母液量。

2)采用氨母液Ⅰ清洗。由于氨母液Ⅰ溶解碳化塔结疤速度快,加上温度又高(45~50℃),可以实现多塔组合,清洗气量不需要太多,只能选用惰性气体。

3)清洗气以含氧量低于5%、CO2浓度低于15%的燃煤烟道气、天然气烟道气、污氮气最为适宜;惰性气空塔气速在0.03m/s,空塔气速高尾气氨损失大;最好不用含氧量超过10%的惰性气,含氧量高,设备腐蚀严重,容易引起色碱的产生。

7 结 语

通过以上对碳化塔结疤原理,清洗母液、清洗气体条件选择等分析,结合鸿化多年来碳化塔不用水洗塔的历史,不管是传统索尔维碳化塔,还是筛板碳化塔,从三塔一组、四塔一组、五塔一组的工艺技术的不断演绎,充分说明只要认真落实、执行好清洗的各种条件,碳化塔的结疤完全能清洗干净,不需再用水去蒸煮碳化塔。特别在目前的环保压力条件下,洗涤水的处理将给企业带来更多烦恼,由于洗涤水含碱、氨也会增加消耗,给企业效益带来损失。当然也可以采用氨母液Ⅰ进行清洗碳化塔,也能达到清洗好碳化塔效果。不足之处流程更复杂,增加资金投入,操作上出现失误,容易影响指标,造成产量、质量损失。

[1] 韩行治.联合制碱工艺[M].沈阳:辽宁科学技术出版社,1989

[2] 卢作德,赵树仁.循环制碱中碳化塔结疤物的溶解动力学[J].化学世界,1958(09):406~410

[3] 许昌黎.联碱碳化塔四塔一组运行的可行性分析及实践[J].纯碱工业,1994(02):33~38

[4] 沈均森.联碱碳化塔的组合和清洗[J].纯碱工业,1989(05):42~45

[5] 林均卿.用空分污氮配置联碱碳化清洗气[J].纯碱工业,1990(06):24~27

[6] 张兰苏.空气作为碳化清洗气在我厂的应用[J].中氮肥,1995(03):50~51

[7] 潘鸿恩,孙钖吾.纯碱生产设备检修与防腐[M].沈阳:辽宁科学技术出版社,1991