中捷石化生产低硫柴油的试验研究

于晓明(中海石油中捷石化有限公司,河北 沧州061101)

一、前言

中捷石化公司所加工的原油多以重质油原油为主, 为环烷基、石蜡基混合原油,混合比例约为4∶1。 公司为典型的燃料性炼厂配置。 生产的柴油不能够直接作为产品销售, 需要进一步加工。 中捷石化公司2006 年设计投产了柴油加氢精制装置,反应部分采用炉前混氢、中压加氢精制和冷高分工艺,反应后的汽、柴油采用经精制后作为产品外送; 主要反应条件: 氢分压6.0MPa,反应温度330/380 ℃,设计耗氢10 kg 氢/t 油;最初的产品指标按国标Ⅱ设计。

原油劣质化的趋势越来越明显, 且国家加快了对柴油产品的质量升级步伐, 中捷石化目前的流程配置难以生产符合车用柴油标准(GB19147-2009)柴油产品。 主要是经加氢精制后的柴油产品密度高、硫/氮含量高、比色度大。因此,对提升柴油产品品质已势在必行。

中捷石化的现有加氢催化剂为国内通用催化剂类型, 主要成分为氧化铝载锰、钨、镍等金属组分和助剂,形状为三叶草,直径在1.3mm 左右,此催化剂对性质较好柴油具有良好的的脱硫、脱氮能力,但是对劣质柴油脱硫、脱氮能较差,对柴油降低密度、提高十六烷值效果不十分明显。 DN-3551 催化剂组分镍、钼,形状、直径均与前者相同,比表面积比前者高出10m2/g 左右。 本文通过DN-3551 催化剂试验结果对比中捷石化公司目前催化剂应用情况,为企业柴油产品质量升级提供了改造思路。

二、试验情况

中捷石化采用DN-3551 催化剂,并在小试装置进行了试验,通过试验结果验证了该催化剂对本单位油品升级的效果。

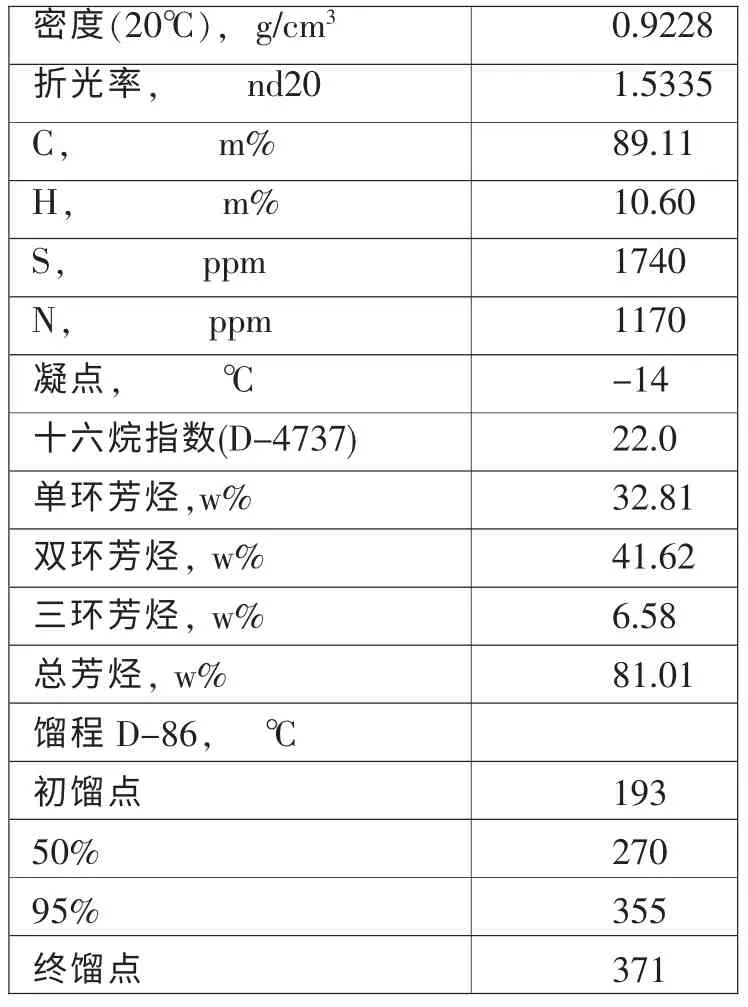

1、原料性质

目前公司的催化裂化柴油其密度在0.920 g/cm-3左右,主要是因为加工了劣质原油所致。 公司希望利用现有的柴油精制装置提高柴油的十六烷值,降低柴油的密度,降低其硫/氮含量并改善色度。 本次试验的原料按公司现有的实际进料数据模拟,试验条件进料贴近生产装置运行时的操作参数, 催化柴油主要性质见表1。

由表1 可见,中捷石化公司加氢装置原料的密度高达0.920 g/cm3, 硫含量为1740 ppm,氮含量为1170 ppm,其馏程范围是常规柴油馏程。

表1:中捷石化公司催柴原料性质

2、催化剂

试验采用的催化剂DN-3551, 试验的主要工艺条件是按照该装置设计条件确定的。 DN-3551 主要的活性金属为Ni-Mo,其脱硫、脱氮和芳烃饱和能力均较强,对加氢脱氮效果明显。

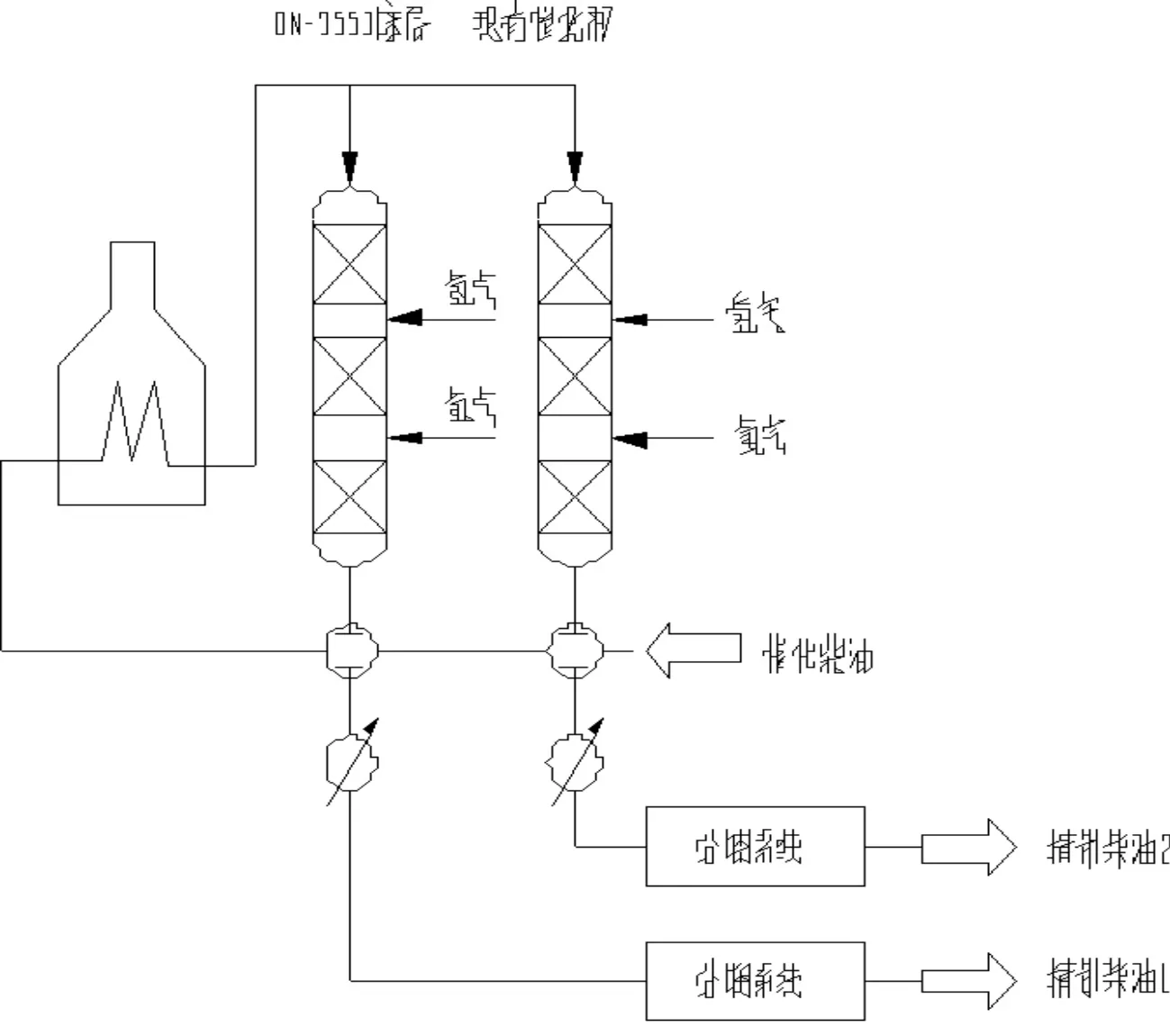

3、试验装置

试验流程如图1 所示。

将柴油产品放置于原料罐中进行升压至72bar,试验在一套双管并联固定床加氢试验装置上进行, 两个反应器之前均设置单独的流量计, 便于控制反应器的柴油流量, 为使反应温度一致,两个反应器采用同一热源,氢气管道均设置流量、压力控制,尽量模拟同等的反应条件,反应压力约为72bar。 分馏系统同样按照装置的实际效果布置, 设置了等同的加热温度、 回流比等等。

三、试验结果

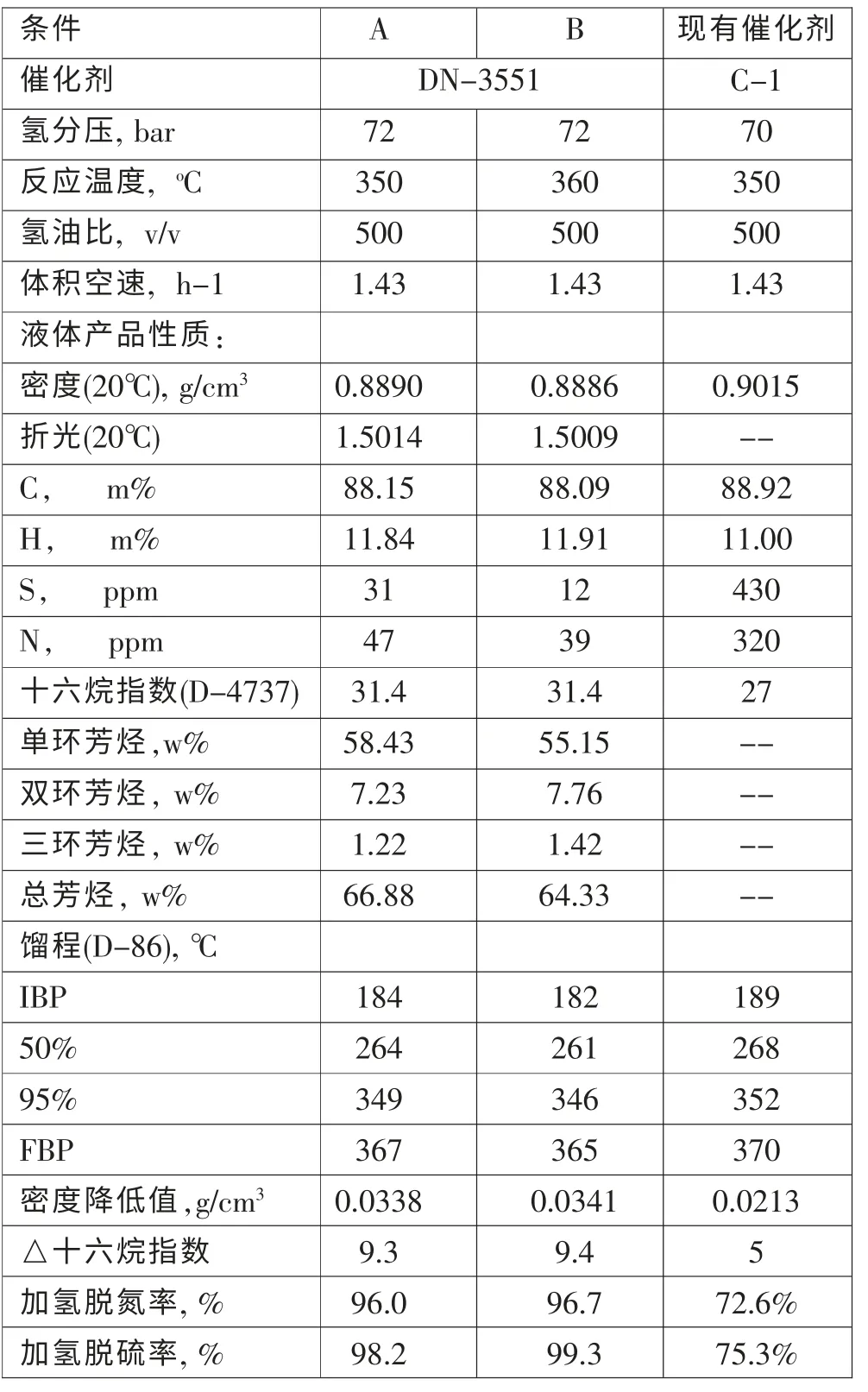

工艺条件具体为:氢分压为72bar,体积空速为1.43h-1,氢油比为500v/v, 反应温度分别为350℃、360℃。 试验催化剂及中捷石化公司目前催化剂生产情况对比评价的主要结果见表2。

图1

表2:主要试验结果

通过以上数据对比, 该催化剂在压力72 bar 和350 ℃/360 ℃的温度下均可得到脱硫率95%以上, 密度降低值在0.0275 g/cm3 以上,较原有催化剂有明显提升。 DN-3551 催化剂对降低产品密度、脱硫、脱氮和芳烃饱方面能力更加突出,更适合目前现有的生产装置, 可以在现有装置的操作条件下下达到密度降低值超过0.033 g/cm3、十六烷值提升9 个单位,HDN/HDS 率在95%以上,较原催化剂提升近20%,因此,该催化剂可以对中捷石化公司的柴油实现升级, 通过产品调和可使柴油满足质量要求。

四、结论

DN-3551 催化剂的试验数据表现良好,对柴油密度、脱氮脱硫和芳烃饱和方面能力突出, 现阶段在不对装置进行大幅度改造的情况下, 仅通过更换催化剂可使柴油产品实现进一步的质量升级,解决了目前企业催化柴油密度大、十六烷值低的现状。精制后的产品通过调和能够满足调和要求,经销售测算项目投用后的的年经济效益可达2000 万元。

[1] 刘勇. DN-3551 催化剂在辽阳石化加氢裂化装置精制段上的应用[C].标准催化剂公司2009 年中国研讨会

[2] 熊震林. 中海石油中捷石化高比重催柴加氢试验报告[R].北京海顺德2009.7