烟气轮机状态监测与故障诊断

杨明轩

(南充职业技术学院 机电工程系,四川 南充 637000)

烟气轮机状态监测与故障诊断

杨明轩*

(南充职业技术学院 机电工程系,四川 南充 637000)

为准确判断烟气轮机中烟机转子存在的不平衡、不对中、动静碰摩、油膜涡动等故障,利用BENTLY3300监测系统提供参数,对采集的数据作时域波形、频谱和轴心轨迹等图形分析,研究故障特征,运用状态监测与故障诊断技术找到故障产生的原因,提出相应的改造措施。

烟气轮机;振动;状态监测;故障诊断

烟气轮机(烟机)依靠催化裂化装置生产过程中产生的高温,再生烟气余热作为动力源,驱动叶轮轮盘带动转轴旋转。其催化裂化压缩机通常串连成三机组、四机组的型式,通过联轴器带动发电机产生电力、带动风机转子旋转,所节约的电能约占到炼油厂耗电量的25%左右。

烟机是石油化工重点而关键的设备,属大型高速旋转机械,其状况的好坏关系到整个催化裂化机组能否可靠和稳定地运行,尤其对炼油厂电网安全运行和企业效益意义重大[1-3]。对旋转机械采用振动分析法作故障诊断是最有效的,本文从监测设备状态入手,研究故障类型和特征,结合个案诊断,从而达到准确、有效地诊断故障的目的。

1 设备状态监测与故障诊断

故障诊断技术是在状态监测与信号分析的基础上,对振动幅值、频率、相位、转速、位移量、振动形态等参数的多种信息进行数据采集和存储,从故障的性质、程度、产生的原因或发生的部位来确定其整体或局部是否正常,把当前与历史状态作比较,并判断出故障部位及轻重程度,及早、准确地预报设备的性能和故障发展趋势[2,4-6]。

1.1 离线监测与诊断

离线监测与诊断由传感器、数据采集器和计算机(包括监测、通讯、分析和诊断软件)等构成机械故障巡检系统,其中动态数据采集器与计算机通过RS-232C接口或其他专用接口连接。

1.2 在线监测与诊断

在线监测与诊断是将传感器采集的信号通过处理和传输设备或网络直接传输到计算机或专用分析与诊断仪器中,把分析诊断结果接入电控部分,以便监测设备的异常征兆,预知将要发生的故障,为分析、诊断故障发生部位、种类和程度提供依据,并且与记录系统、预警系统联接起来,若发现故障或测量参数超过报警值,立即发出停机指令,使电控部分动作,以达到保护设备的目的[6,9]。

2 重油催化装置AV45-14主风机系统在线监测

监控系统的主要任务是监测设备振动大小,并及时控制停机。该系统不具备分析故障发生的原因和位置的功能。

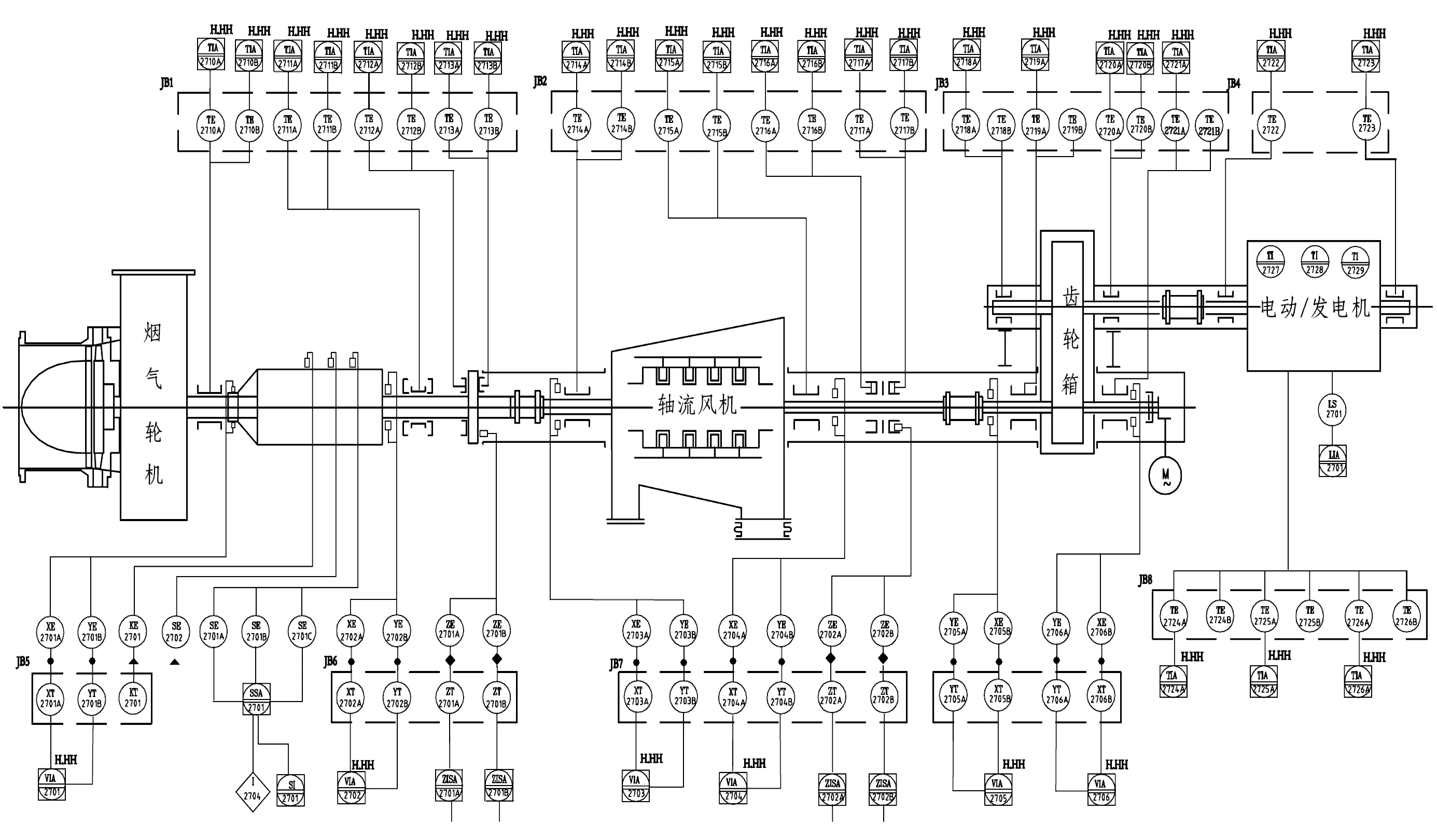

图1 监测重油催化装置AV45-14系统轴振动、轴位移和转速、键相位置图

表1所示为监测重油催化装置AV45-14主风机系统转速、轴振动和轴位移传感器测点。

表1 重油催化装置AV45-14主风机系统传感器振动测点

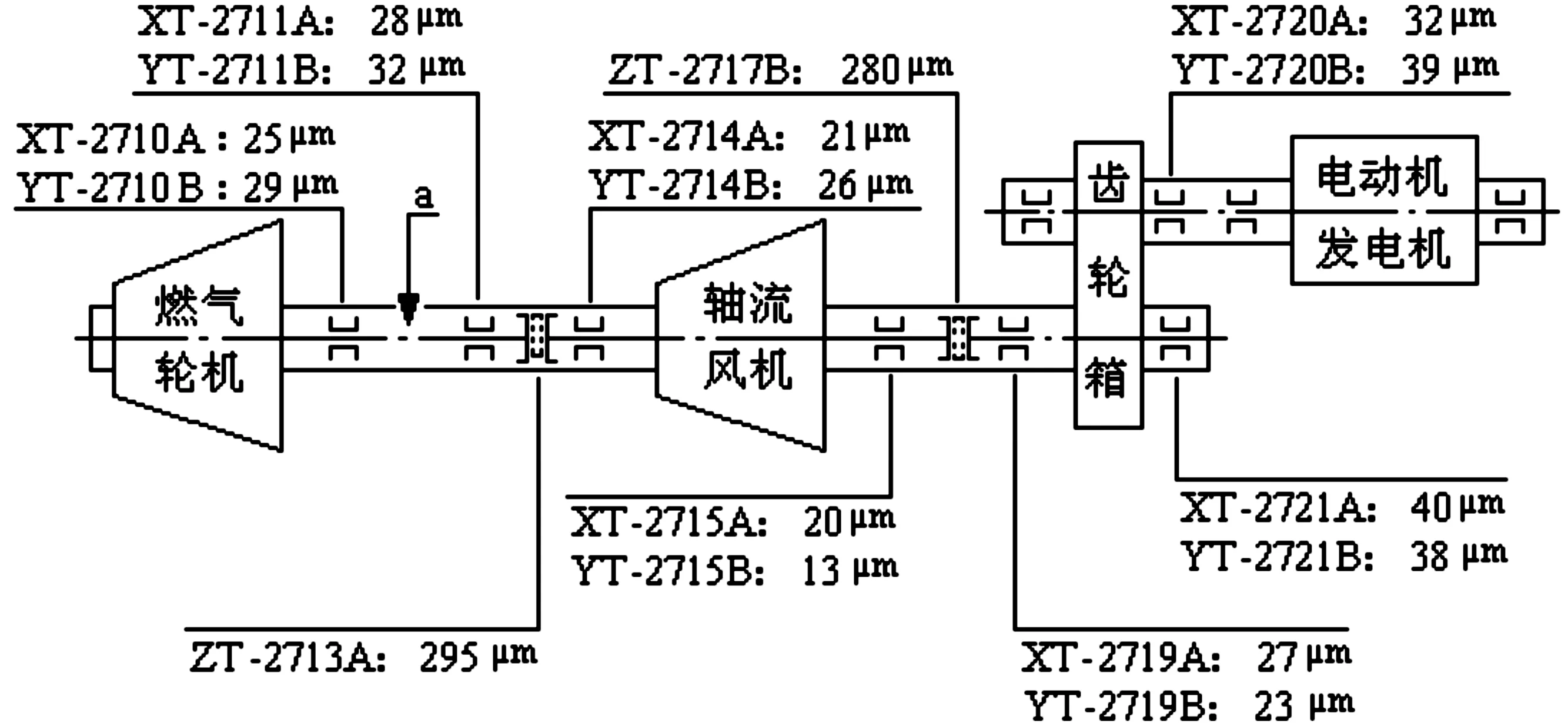

图2所示为图1的重油催化装置AV45-14主风机系统模型图和测点布置,图3为传感器安装方向。

图2 重油催化装置AV45-14主风机系统模型和测点布置

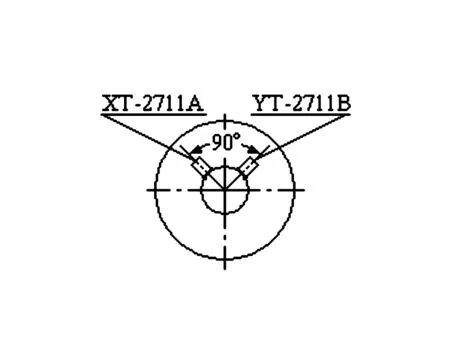

图3 传感器安装方向

在重油催化装置AV45-14主风机系统中,烟机的工作环境极其恶劣,转速高,工作介质为烟气,不仅温度高达600~700 ℃,并且还含有多种腐蚀性组分,大量的Al2O3和SiO2等硬质催化剂粒子在烟气轮机工作时均呈现出强烈的不稳定性。

3 烟机故障特征分析

分析烟机振动故障有时域波形图、波特图、极坐标图、瀑布图、轴心位置图、轴心轨迹图、频谱图、相位分析及趋势分析等图形方法。

烟机振动故障特征[4-10]有以下几种:1)转子不平衡故障。这是由于转子质量和几何中心不重合(即质心不在旋转轴上)所引起的故障,其后果是增加附加载荷而导致转子损坏。频谱图由转子工频为主,时域图近似为正弦波,轴心轨迹稳定,其椭圆偏心率较小,而振动随转速变化明显,通常径向振动大于轴向。2)转子不对中故障。在频谱图中,平行不对中故障以2倍频为主,反映在径向振动上;角度不对中故障以1倍频为主,轴向振动明显大于径向,波形在基频正弦波上存在2倍频次峰,振动随转速变化明显,随负荷增大而增大。轴心轨迹为月牙状、香蕉状,严重时为“8”字形;发生摩擦时,会出现多处锯齿状尖角或小环。3)动静碰摩故障。转子在涡动过程中,轴颈或转子外缘与静止件接触而引起的径向摩擦,发生偶然性或周期性的局部碰摩,转子摩擦接触弧度较大,甚至发生360°的全周向接触摩擦,或转子在轴向与静止件接触而引起的轴向摩擦等故障。4)油膜涡动故障。油膜涡动以薄的油膜支承轴颈,油膜速度为零(轴瓦静止),而在轴颈高速旋转时,油膜速度与轴颈表面相同,而油膜厚度随楔形变化。当振动升高时,频谱图上0.5倍频突然出现;轴心轨迹由稳定的椭圆逐渐扩大形成双复合椭圆,当轴心轨迹扩散到不规则形状时,瞬间突爆,产生强烈的振动。

4 烟机在线监测和故障诊断事例

4.1烟机振动及判别

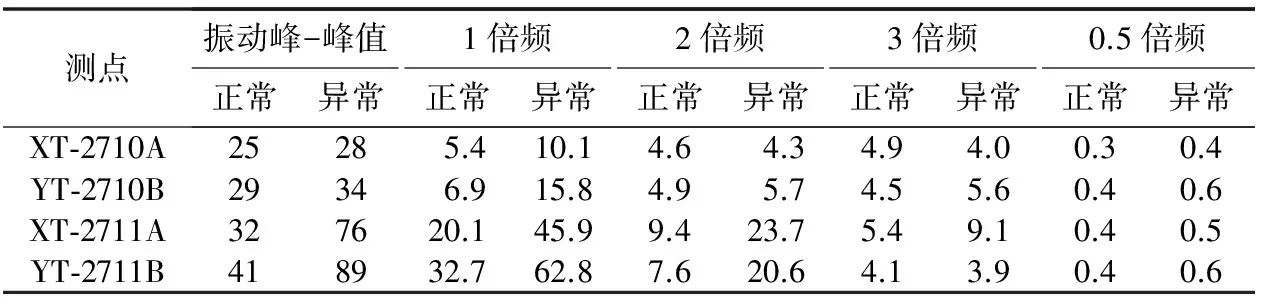

表2 烟机轴瓦正常与异常时的振动值

YLⅡ-4000烟机与轴流风机前后轴承的振动出现波动,有缓慢上升的特征,主要监测烟机振动状况较严重的4个通道(XT-2710A、YT-2710B,XT2711A、YT-2711B)。

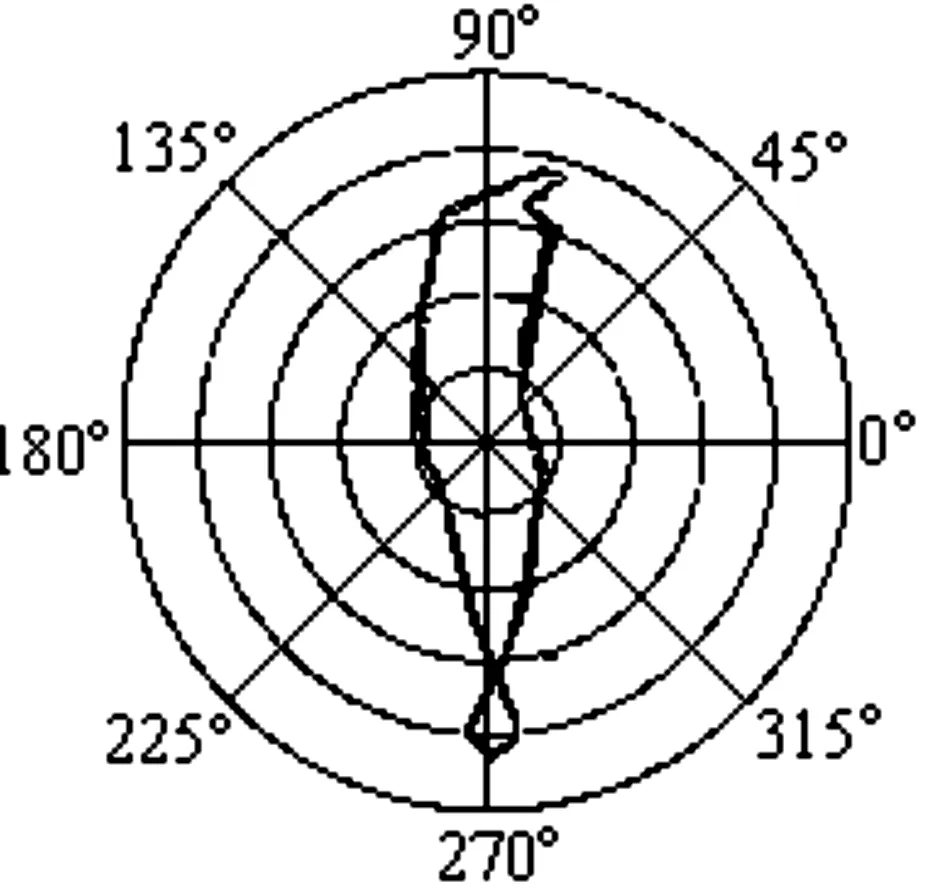

图4 烟机不对中时的全息谱图

判别烟机振动标准有:振动峰-峰值低于50 μm为良好;介于50~80 μm应引起注意,属于危险边缘;超过80 μm属于不合格,监测系统报警。

4.2 烟机振动故障诊断

表2是现场监测的数据,可以看到多数测点的振动峰-峰值都小于50 μm,振动合乎要求;但烟机后轴承YT-2711B由41 μm突升至89 μm,超过报警值80 μm,在整个振动变化过程中YT-2711B达最高,烟机轴向振值也偏高,处于危险之中,若不及时采取措施,降低烟机轴瓦振动值,将导致机组事故。

烟机中靠联轴器的振动明显大于另一侧,烟机轴向振动明显偏高,频谱中以工频振动为主,2倍频明显,初步判断为不对中故障,图4所示为不对中故障的特征。开机后发现风机排气端(靠烟机端)机壳中心线偏移,此处供油管发生过堵塞,因润滑不周在热应力作用下出现不对中故障。

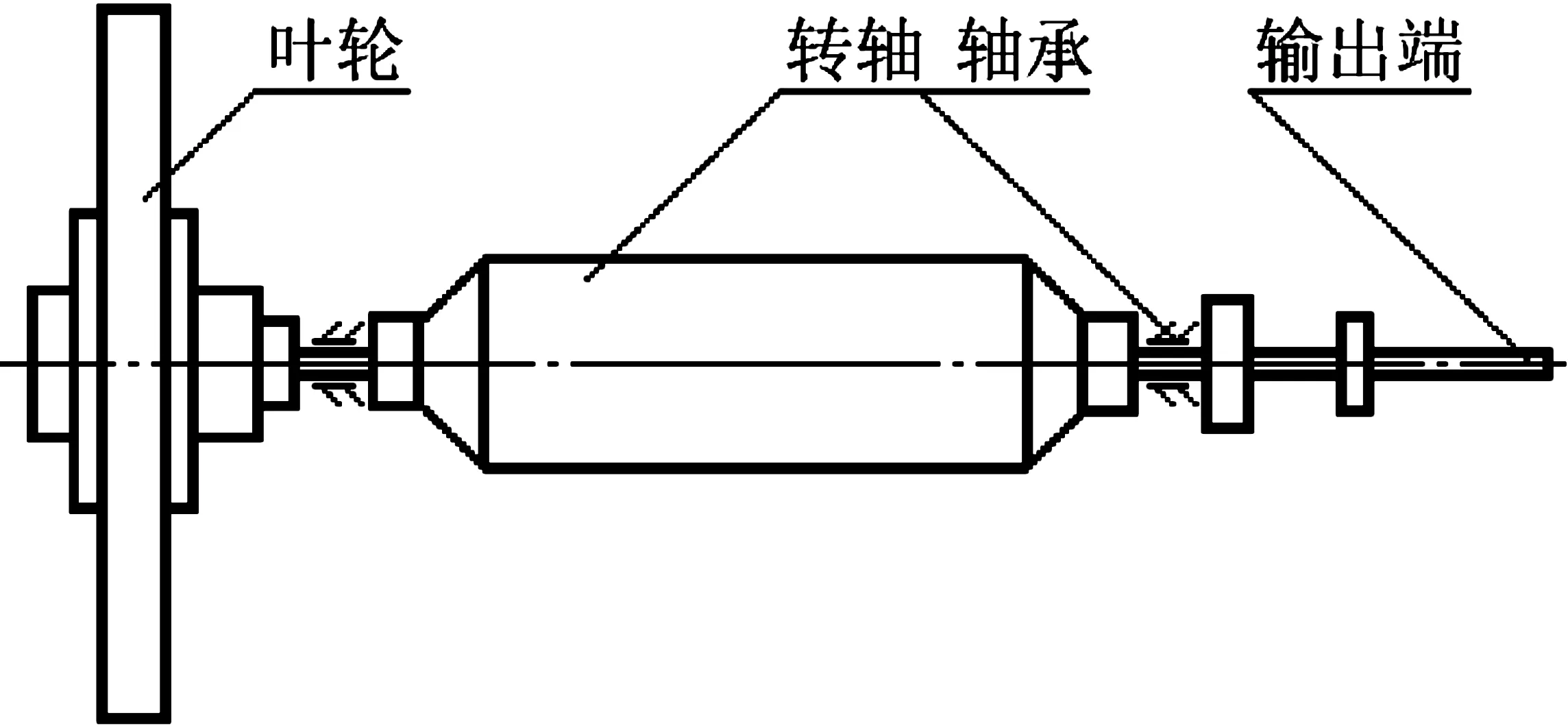

烟机转子结构为叶轮轮盘置于2个滑动轴承支撑的外侧,转子呈悬臂型式,如图5所示。

图5 烟机转子结构图

图6所示为烟机转子不平衡时的轴心轨迹,其轨迹成香蕉形或倒“8”字形,在额定转速下烟机前后轴承振动均以工频振动为主,可诊断为烟机转子不平衡故障。

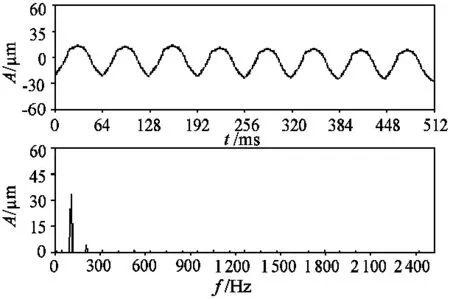

图7、图8为烟机XT-2711A和YT2711B振动突变前后的波形频谱图,发现2倍频和其他谐波幅值变化不明显,时域波形未见异常,振动波形是比较典型的正弦波,结合轴心轨迹图,可进一步诊断为转子不平衡故障。

(a)XT-2710A和YT2710B

(b)XT-2711A和YT2711B

检修烟机时发现:烟气粉尘高速通过叶片,对通道产生冲刷,涡轮盘间及动叶片表面存在大量催化剂粉尘粘附结垢,磨损大多出现在动叶片的叶顶、叶片根部和榫槽部位,当冲蚀日益严重,叶片受损较重,且结焦物大量不均匀附着通道及叶片上,转子动平衡严重破坏,振动值大幅上升。

4.3 烟机振动故障的处理

改变吹扫蒸汽的流量及温度,以改变烟机轮盘及叶片的温度,使结焦物在交替变换的温度环境下松动直至脱落,或更换新的气封和备用转子,加强工艺控制等措施,使转子振动值下降至正常,烟机运转平稳。

图7 烟机YT2711B振动突变后的波形-频谱图

图8 烟机YT2711B振动突变前的波形-频谱图

5 结语

运用状态监测与故障诊断技术研究了YLⅡ-4000烟机的振动,在信息收集、分析判断、推理验证的循环反复中,剖析产生故障的原因和处理措施,这对保证大型炼油化工机组的正常运行,乃至大型旋转机械的状态监测与故障诊断的研究均具有现实和积极的意义。

[1] 武文斌,苗海滨,任新广.烟气轮机的状态监测与故障诊断实例分析[J].石油化工设备,2010,39(2):74-77.

[2] 王春林.烟气轮机故障诊断的特征分析及应用[J].化工机械,2010,37(4):523-527.

[3] 周邵萍,苏永升,吴明.YLII-4000J烟气轮机的振动监测与故障诊断[J].动力工程,2006,26(4):516-519,562.

[4] 潘高峰.烟机振动异常的原因分析及诊断[J].中国设备工程,2010(8):55-57.

[5] 方涛.烟气轮机机械故障的状态监测与诊断[J].设备管理与维修,2005(1):32-34.

[6] 方立定.烟气轮机振动异常原因分析及处理[J].石油化工设备技术,2008,29(1):29-34.

[7] 黄义仿,李克雄,赵荣珍.烟气轮机的故障诊断现状分析[J].润滑与密封,2008,33(3):113-115.

[8] 熊慧英,何洁,严爱芳.烟气轮机转子不平衡故障诊断研究[J].噪声与振动控制,2008(5):86-90.

[9] 李建华.在线设备状态监测与故障诊断技术的应用[J].石油化工设备,2010,3(39):73-75.

[10] 韩峻,朱贵华.某型舰炮采集记录检测系统设计[J].船电技术,2012,8(32):4-7.

ConditionMonitoringandFaultDiagnosisforFlueGasTurbines

YANGMingxuan*

(Department of Mechanical and Electrical Engineering, Nanchong Professional Technical College, Nanchong 637000, China)

The flue gas turbine (Turbine) is not only the core oil refining equipment of a company, but also the large-scale energy-saving equipment.However, there is smoke rotor imbalance, misalignment, rubbing movement, oil whirl and other failures, downtime and maintenance of the loss will be huge. By using the BENTLY3300 monitoring system to provide parameters for the data collected for the time-domain waveform, spectrum and orbit and other graphic analysis, the author researches fault characteristics, uses condition monitoring and fault diagnosis technology to find fault causes, puts forward the corresponding transformation measures.

flue gas turbine; vibration; condition monitoring; fault diagnosis

2013-10-21

杨明轩(1964- ),男(汉族),四川南部人,副教授,硕士,研究方向:机械制造技术,通信作者邮箱:2050317648@qq.com。

TH455

A

2095-5383(2013)04-0063-04