电火花线切割机床控制系统的研究

唐先春

(成都工业学院 实训基地,成都 611730)

电火花线切割机床控制系统的研究

唐先春*

(成都工业学院 实训基地,成都 611730)

为了提高线切割控制系统的精度、稳定性并满足切割所需的各项功能,研制了一种新型控制系统,该系统采用TP8051C单片机作为主控器,设计出与之相适应的外围电路,能加快控制器的响应速度、提高抗干扰能力和满足线切割的各项功能。结果表明:该系统具有一定的技术应用价值,性价比较高。

电火花;线切割机床;控制系统;单片机

数控电火花线切割机床的控制系统又称线切割控制台或微机控制器,作为电火花线切割机床的核心部件,其控制精度和稳定性决定了线切割机床的整体性能。控制系统是电火花线切割加工的重要环节,其稳定性、可靠性、控制精度及自动化程度直接影响到加工工艺指标和人工劳动强度[1-3]。

目前控制器采用的方式有单板机、单片机和微型计算机。围绕控制器设计出与之相适应的外围电路才能满足其功能要求、精度要求和稳定性要求。我国生产线切割机控制系统(控制器)的厂家很多,型式多样,所采用的电路也不尽相同。如何研发出功能齐全、响应速度快、抗干扰能力强、通用性好、绿色环保、性价比高的电火花线切割控制系统是我们迫切需要解决的问题。本文采用了TP8051C单片机作为主控制器进行了一系列研究和试验,取得了较好的效果。

1 电火花线切割机床控制系统的功能

数控线切割机床大多采用逐点比较法原理进行插补运算,实现对X、Y坐标工作台的控制,不断生成纵、横向工作台的运动指令,从而精确地控制电极丝相对于工件的运动轨迹,以获得所需加工形状和尺寸。通过对外围电路的设计,达到对伺服进给速度、加工质量、走丝机构、电源装置、工作液循环系统以及机床操作等良好地控制。目前国内电火花线切割机床控制系统大多数采用步进电机开环系统,该系统能满足目前大多数加工的需要而得到广泛应用。此外线切割机床控制系统还应具备断电记忆、故障报警、超程安全控制及自诊断系统等功能。

2 电火花线切割机床控制系统的种类

以单板机为核心的主控器,一般采用TP-801单板机,属早期产品,现已无厂家生产并逐渐退出了线切割加工市场。采用高档单片机为核心的主控器,如:80C32、8051、MCS-52系列等单片机,由于单片机相对于单板机具有外围元件少、能耗低、存储量大、速度快、抗干扰能力强、可靠性高、性价比高的优点,该控制器得以广泛地使用,用户数量很大。编程控制一体化控制系统由计算机系统代替了单片机系统,其实现的功能与单片机的功能完全一样,但因成本较高,且稳定性不如单片机系统而没有得到大量地推广。多次切割的往复走丝控制系统在编程控制一体化控制系统的基础上增加了对变频器的控制,其控制更加复杂,对硬件要求更高,未能成为市场的主流。从全国的特种加工行业情况来看,90%以上的用户选择的都是以单片机作为主控制器的线切割控制系统,该系统因功能强大、稳定性高、抗干扰能力强、性价比高等优点受到了广大用户的青睐。

图2 单片机控制原理图

图3 变频取样电路

3 单片机控制器电路分析

3.1控制器框图

控制器框图如图1所示。图中虚线框内为控制器,虚线框外是执行部件(步进电机驱动及电源、电报机头和编程机、变频取样电路、高频控制信号等)。控制器由单片机主板、键盘、数码显示、接口电路板、操作面板、稳压电源组成,装入金属机箱内,机箱外侧配备有与执行部件相连接的多种插座。

3.2单片机控制器的输入、输出和接口电路

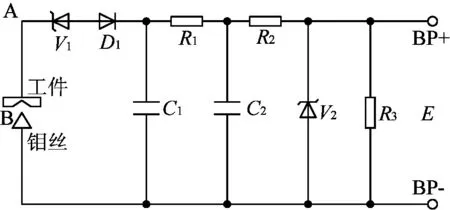

单片机控制器一般都以最小系统形式组成,根据控制软件的设计设置有明确的输入、输出端口,这些端口信号都与执行部件(如电报机头、高频控制继电器、变频取样、驱动步进电机的功放电路)等相连,为使传输的信号良好匹配和稳定可靠,就必须由接口电路完成。图2为单片机控制原理图。

3.3 变频电路

变频电路的输入端若获得一定电压就会转换成一定频率的脉冲输出。该输出脉冲经过光电耦合器隔离,在加工开关K2选择“加工”位置下又经与非门U2a输入到单片机ASTB-BP端口。变频电路的输入电压越高,脉冲频率越高。在线切割控制中,变频电路脉冲输出频率一般控制在0~350 Hz之间均匀变化。图2中变频电路的电位器W1对变频输入电压进行均匀调节。

变频取样电路如图3所示。加工时,从工件A和电极丝B 2点间取出间隙放电电压,由于不断进行火花放电,其电压是变化无常的。该电压击穿稳压管V1后经二极管D1整流,再经电容C1、电阻R1滤波,及稳压管V2稳压后,获得直流取样电压E。V1起限幅作用,一般选用30~40 V的稳压管。该管能阻止和滤除稳压值低的火花维持电压和短路的脉冲电压。只有当间隙电压大于30~40 V的峰值电压时,才能通过稳压管V1及二极管D1进行整流滤波。这样就使较低维持电压和短路电压因无取样电压而无法产生变频脉冲,停止步进电机进给。当工件和电极丝未接触时,处于开路状态取出的空载脉冲电压会过高,此时变频电路产生的变频频率超过350 Hz,会造成步进电机丢步,所以对取样电压应加以限制。图3中,稳压管V2(12 V)并联在取样电压的输出端,使输出的取样电压E始终钳制在12 V以下,则变频电路产生的变频脉冲便会低于350 Hz。

由于变频电压是在加工切割中实时取得,工件和钼丝之间的放电间隙电压的大小变化直接反映加工状态,而由此得到的变频脉冲在单片机指令的控制下,实现步进电机自动连续进给。

3.4 自动对中心

当电极丝在工件孔内与工件不接触的任一点时按下“对中”键,单片机控制器启动自动对中心程序:电极丝自动向X轴方向进给,直至与工件孔壁接触短路;控制器发出指令,电极丝反向移动,并开始累计进给步数,直至沿负X轴方向进给了N步距离时,与负X方向孔壁接触短路;控制器又令电极丝反向沿正X轴方向进给,当步数为N/2步的距离时停止进给。此时,电极丝已位于孔的Y轴线上,向正Y轴方向进给,直至与孔壁短路而自动沿负Y轴方向进给,并开始累计行程距离,直到与孔壁接触短路,若与孔壁接触停止进给的累计步数为M,此时电极丝自动反向沿正Y轴方向运动到M/2步时自动停止。该停止位置即为工件孔内的中心点。

自动对中心是在丝筒电机、冷却电机停机状态下进行,此时无高频脉冲输出。在人工变频状态下调整变频电位器,使变频脉冲频率最高约为300步/s。工件上的正电压由+12 V经电阻R1和二极管D1在机床电气(丝筒电机)停机,继电器常闭触点闭合下获得,电极丝为负极。对中过程中,当电极丝与工作相接触短路,三极管T1截止,光电耦合器P1输出高电平到单片机的对中端口DZ,单片机发出反向指令和自动执行对中程序。

3.5 加工程序输入电路

大量的加工程序往往通过各类线切割编程机按加工零件要求编出3B程序。编出的加工程序都必须通过接口电路的电报机头(纸带读入器)输入电路才能送到单片机控制器内存的相应地址保存。该电路由电报机头走步脉冲电路和信号输入电路组成。

3.6 脉冲电源控制电路

单片机控制器在输出加工程序时,在端口GP输出一高电平到与非门U1b的同时,U1b的另一输入端也获得一高电平(高频开关K3拨至“高频”位置),因此U1b输出低电平,发光二极管点亮,光敏三极管导通,T2饱和导通,使继电器KA吸合,输出+12 VK(也称受控12 V)。此+12 VK电压经接口电缆转接到脉冲电源以控制脉冲输出的继电器吸合,达到步进电机的进给和电蚀脉冲输出加工的同步,加工结束(显示END)。单片机接口电路端口GP输出0电平时,光电耦合器截止,T2截止,继电器KA断路,无电压输出,从而使脉冲电源无放电脉冲输出,停止加工。加工程序结束信号“END”送入机床电器,使机床的丝筒电机、冷却电机自动停机,避免无功空运行。

3.7 步进电机驱动电路

单片机的环形分配器输出口的步进电机控制信号有X轴的Xa、Xb、Xc,Y轴上的Ya、Yb、Yc共6路信号(若是锥度机应增加Ua、Ub、Uc、Va、Vb、Vc6组信号)。每路电路相同,仅以Xa一路为例分析。

当接口电路板端口Xa输出为高电平(正脉冲),且进给开关K4拨至“进给”位置时,与非门U1c输出低电平,光敏三极管导通,功放管T3饱和导通。Xa磁极线圈上的+24 V电压,在限流电阻作用下经T3饱和导通至地,使步进电机因Xa相线圈通过约2 A电流而转动。反之,Xa输出为低电平时,与非门U1c输出高电平,光敏三极管截止,L1指示灯不亮,功放管截止,Xa相磁极线圈无电流通过,因此步进电机停转。

图2中,步进电机接口与功率驱动电路采用三相六拍驱动方式,这种方式的驱动频率响应优于双三拍驱动方式。改变单片机步进电机环形脉冲分配和接口、驱动电路可以使用不同型号的步进电机,如五相十拍的步进电机。

4 测试试验

4.1测试条件

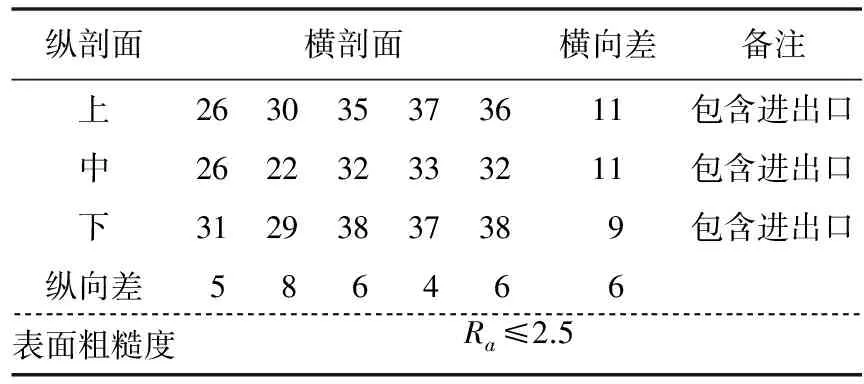

表1 八方精度测试结果

图4 定位精度测试图

4.2 测试结果

1)切割直八方测试结果

切割对边尺寸为28 mm的直八方,测试结果见表1。

根据国家标准GB7926—2005,试验结果纵、横向尺寸差≤18 μm,故切割的八方测试合格。

2)定位精度切割测试结果

在10 mm厚的钢板上,切割4个10 mm×10 mm的方孔,用以检验机床的定位精度。测试结果见图4。4孔的误差值≤15 μm。满足国家标准GB7926—2005,测试结论:合格。

以上2项测试为机床的精度检验测试标准,该测试综合检验了机床的制造精度和电气控制精度,由此验证了以TP8051C单片机作为主控制器的控制功能满足设计要求。

5 结语

用单片机作为电火花线切割机床的控制系统已经是市场上的主流系统,但各个厂家设计的思路和方法不尽相同。本系统采用了TP8051C单片机作为主控制器,配上外围电路后在功能上实现了本文所述的全部功能,其响应速度快,抗干扰能力强,完全达到了实用化。但对于高精度的电火花线切割控制系统来说,其控制精度还有提升的空间,为后续细分驱动电源的推出提供了理论基础。

[1] 张学仁.数控电火花线切割加工技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[2] 刘哲.电火花加工技术[M].北京:国防工业出版社,2010:156.

[3] 张学仁,罗晶,韩秀琴.数控电火花线切割加工微机编程控制一体化机床:第2分册[M].哈尔滨:哈尔滨工业大学出版社,2007.

[4] 唐先春,蒋国金.DK77系列电火花线切割机产品说明书[M].成都:成都无线电专用设备厂,2002.

[5] 邓浩林.HL线切割控制编程系统[EB/OL].[2013-04-20〗.http://wenku.baidu.com/view/0431234d2b160b4e767fcf6a.html.

[6] 刘晋春,白基成,郭永丰.特种加工[M].5版.北京:机械工业出版社,2008.

[7] 刘晋春,赵家齐,赵万生.特种加工[M].4版.北京:机械工业出版社,2004:55.

StudyonMachineToolControlSystemofWEDM

TANGXianchun*

(Practice Base,Chengdu Technological University,Chengdu 611730,China)

Control system is the core part of a wire-cutting machine tool while traditional wire-cutting machine tool has the problems of low control precision and stability. In order to improve the accuracy, stability and meet the function of cutting requirements, the author developed a new type of control system, the system used TP8051C microcontroller as the the main controller, and designed the peripheral circuit which could accelerate the response speed, improve the anti-interference capability and meet various cutting functions. The experimental results showed that the scheme had certain value of application with high cost performance.

electric sparkle;Wire-Cutting Machine Tool; control system; microcontroller

2013-05-09

四川省教育厅项目“电火花线切割机床细分驱动控制的研究”(13ZB0042)

唐先春(1970- ),男(汉族),重庆人,高级工程师,硕士,研究方向:电火花线切割机床控制系统、雷达汇流环,通信作者邮箱:463693537@qq.com。

TP334.7

A

2095-5383(2013)04-0056-014