数控车床手动编程技巧探究

方 波 董守勋 聂 晶

(鄂东职业技术学院,湖北 黄冈438000)

要充分发挥数控车床加工的作用,关键是编程,即根据被加工零件的结构特点和精度要求,编制合理、高效的加工程序,常用的数控编程方法有手工编程和自动编程两种,手工编程是指从零件图工艺分析、数据计算、编制程序、输入程序等步骤主要由人工完成的编程过程。它适用于几何形状不太复杂、计算较简单的零件加工,自动编程主要是借助绘图编程软件针对几何形状复杂、数据难以计算、程序量很大的零件进行自动出程序加工,本文就数控车床加工中的手工编程进行探讨。笔者根据多年经验,总结了以下数控车床编程中的技巧性问题和编程策略。

1 合理选择编程原点

数控车床编程时,首先要选择零件上的一点作为数控程序的编程原点,并以此点建立编程坐标系,一般来说,编程原点的选择要尽量满足程序编制简单、尺寸换算少、计算简单、引起的加工误差小等条件,通常将编程原点设定在工件的前端面或后端面中心上。

2 巧用编程模板

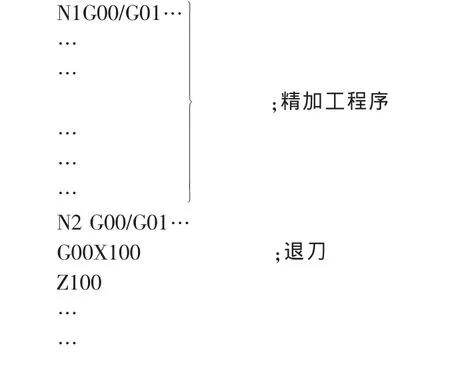

数控车床加工程序虽然对每一种零件都不尽相同,但也有规律可行,笔者总结了基于华中世纪星系统的数控车床编程模板,适用于大多数轴类零件的数控车削编程,大大提高了编程效率。

%0001 ;程序头

Txxxx ;选择外圆刀具并建立刀偏

M41/M42 ;确定主轴低高速档位

M03Sxxx ;主轴正转,同时确定转速

G00 X_Z_ ;刀具快速靠近到零件附近

G71U_R_P1 Q2 X_Z_F_ ;粗加工循环

M05 ;主轴停止

M30 ;程序结束并复位

3 理解X、Z坐标含义

两轴联动的数控车床一般只有X、Z轴运动,Y轴为虚轴,故参与编程的为X、Z轴,一般情况下X轴表示直径方向尺寸,且为正值;Z轴表示长度方向尺寸,若编程原点设定在前端面中心,则多为负值;若编程原点设定在后端面中心,则为正值

4 编程时合理选择进给路线

进给路线是刀具在加工过程中的运动轨迹,即刀具从对刀点开始进给运动起,直到结束加工程序后退刀返回该点及所经过的路径,是编写程序的重要依据之一。合理地选择进给路线对于数控加工是很重要的。应考虑以下几个方面:

(1)尽量缩短进给路线,减少空走刀行程,提高生产效率。

巧用起刀点。如在循环加工中,根据工件的实际加工情况,将起刀点与对刀点分离,在确保安全和满足换刀需要的前提条件下,使起刀点尽量靠近工件,减少空走刀行程,缩短进给路线,节省在加工过程中的执行时间。同时多把刀具加工时,务必在安全位置执行换刀。

(2)尽量减少程序段数目

在实际的生产操作中,经常会碰到某一固定的加工操作重复出现,可以把这部分操作编写成子程序,事先存入到存储器中,根据需要随时调用,使程序编写变得简单快捷。对那些图形一样、尺寸不同或工艺路径一样、只是位置数据不同或含有二次曲线型面系列的零件编程,可以采用宏指令编程,达到减少乃至免除编程时进行烦琐的数值计算,精简程序量。

5 结束语

随着科学技术的飞速发展,数控车床在机械制造业中的应用越来越广泛,为了充分发挥数控车床的作用,而手动编程目前是数控车床编程的主流模式,我们需要在编程中掌握一定的编程技巧,编制出合理、高效的加工程序,保证加工出符合图纸要求的合格工件,同时能使数控车床的功能得到合理的应用与充分的发挥,使数控车床能安全、可靠、高效地工作。

[1]詹华西.零件的数控车削编程[M].电子工业出版社,2010,9.