加工箱体类零件的镗床夹具设计

邱彩云

(江苏联合职业技术学院 徐州机电工程分院,江苏 徐州221011)

1 箱体类零件概述

1.1 箱体类零件功用和结构特点

箱体类零件是机械、汽车、家电、航空、纺织、石化等领域产品结构的主体,是机器及其部件的基础件,它将机器及其部件中的轴、轴承、套和齿轮等零件按一定的相互位置关系装配成一个整体,并按预定传动关系协调其运动。如机床主轴箱、拖拉机的传动轴、扶梯曳引机减速箱、桥架、水箱、左右平衡箱体等。

箱体的种类很多,其尺寸大小和结构形式随着机器的结构和箱体在机器中功用的不同有着较大的差异。但从工艺上分析它们仍有许多共同之处,其结构特点是:

(1)外形基本上是由六个或五个平面组成的封闭式多面体,又分成整体式和组合式两种;

(2)结构形状比较复杂。内部常为空腔形,某些部位有“隔墙”,箱体壁薄且厚薄不均;

(3)箱壁上通常都布置有平行孔系或垂直孔系;

(4)箱体上的加工面,主要是大量的平面,此外还有许多精度要求较高的轴承支承孔和精度要求较低的紧固用孔。

1.2 箱体零件的主要技术条件

(1)轴承支承孔的尺寸精度和、形状精度、表面粗糙度要求。

(2)位置精度包括孔系轴线之间的距离尺寸精度和平行度,同一轴线上各孔的同轴度,以及孔端面对孔轴线的垂直度等。

(3)此外,为满足箱体加工中的定位需要及箱体与机器总装要求,箱体的装配基准面与加工中的定位基准面应有一定的平面度和表面粗糙度要求;各支承孔与装配基准面之间应有一定距离尺寸精度的要求。

因此,箱体类零件的加工关键是机床夹具的设计,因为夹具设计是保证加工精度的重要环节。

2 箱体类零件加工夹具设计

夹具是一种装夹工件的工艺装备,它广泛应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。在零件加工中,为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。专用夹具是指专门为某一工件的某道工序的加工而专门设计的夹具,具有结构紧凑,操作迅速、方便等优点。专用夹具通常由使用厂根据要求自行设计和制造,实用于产品固定且批量较大的生产。此类夹具一般不考虑通用性,当生产的产品或零件工艺过程变更时,往往无法继续使用,且其生产准备周期较长。

箱体类零件夹具设计要点

机床夹具的设计特点:

(1)要有较短的设计和制造周期

(2)要求夹具的精度要比工件精度高

(3)要求夹具和生产条件及操作习惯密切结合

(4)要求夹具在投产时一次成功

机床夹具的设计要求:

(1)保证加工工件的精度要求

(2)保证工人的操作方便、安全

(3)达到生产率要求

(4)保证夹具一定的使用寿命和经济要求

3 传动轴箱体的专用镗床随行夹具设计

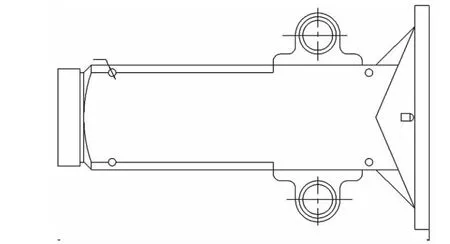

如图1所示为拖拉机后轮传动轴的壳体,用来支承传动零件和传递动力的零件大端有十个∅15的孔,起连接作用。

图1

自动线随行夹具主要用于那些适于组合机床自动线加工,但又无良好输送和定位基面的工件及一些有色金属需保护基面避免划伤的工件。设计时应注意下列问题:

1)工件的装卸方便性和定位夹紧的可靠性。目前使用的随行夹具自动线,工件在随行夹具上都采用人工装卸,所以必须使装卸方便。

2)工件在随行夹具上的夹紧,应考虑到随行夹具在输送、提升、转向、翻转、倒屑等过程中,由于振动产生的松动现象,应采用自锁夹紧机构,以保证工作过程中不松夹。一般多采用螺旋自锁夹紧机构。

3)随行夹具在自动线机床上的夹紧应可靠。常用的夹压形式有三种:一是夹在随行夹具的底板上,二是从上方夹在工件上或随行夹具的某部位上,三是由下往上夹紧,三种夹紧方式可灵活采用。

4)随行夹具定位和输送基面的设计。随行夹具底面是用于定位和输送基面的,应使随行夹具能精确定位,并能持久保证精度。

5)注意切屑和切削液的收集和排除。6)提高随行夹具的通用化程度。

3.1 问题的提出

本夹具主要用于粗镗、半精镗、精镗传动轴壳体两端的孔及其端面。刀具采用YG6,为专用镗床自动线随行夹具。在粗镗、半精镗、精镗工序中均采用。设计时要考虑装卸方便,同时还应保证定位和夹紧可靠性。

3.2 夹具设计

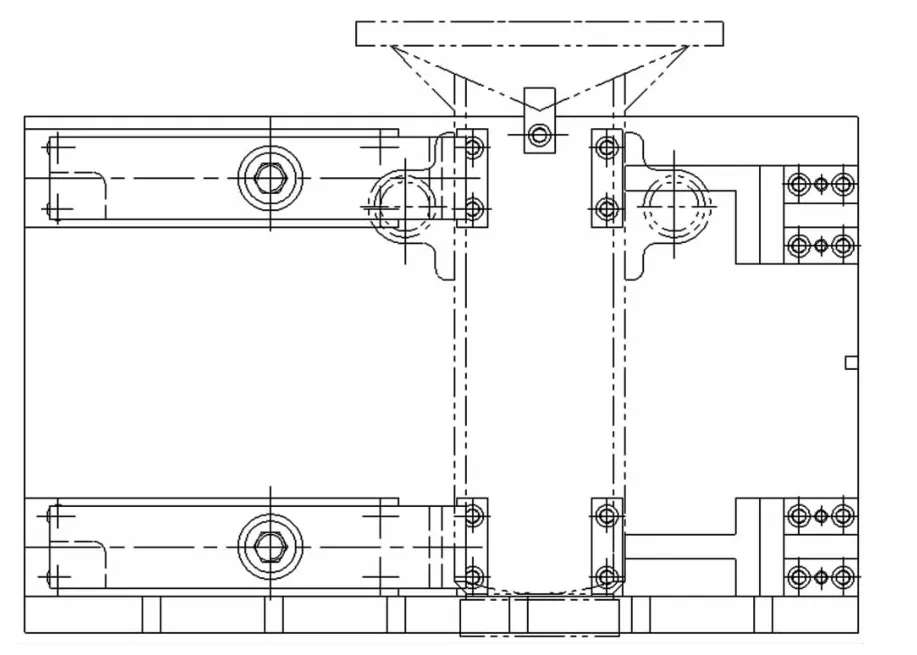

镗床随行夹具设计如图2所示:

图2

1)定位基准的选择

在前道工序中,已将基准面铣削好。本次装夹以工件顶面已经加工过的表面和侧面已经加工过的表面为基准进行定位,这样可保证加工精度和加工质量。

夹具在机床导轨上采用“一面两孔”的定位方法。

2)定位元件的选择

根据上道工序所加工出的工艺基准,采用底面支承板固定在夹具体上对工件平面进行定位。底面四个支承板共限制三个自由度(两转动、一移动),大端处工艺凸台也用一支承板,限制两个自由度(一移动、一转动)。而侧面两竖直放置的支承板,又限制两个自由度。这样使工件完全定位。

采用这种定位方案,可满足定位要求,加工可达到所需精度。

3)夹紧装置的确定

镗削加工时,镗削力可分为圆周切削分力Fc,径向切削分力Fp,轴向切削分力Ff。而且该夹具需要经过输送、提升、转向等过程,所以为防止松动现象,采用螺旋夹紧机构。其具有较好的自锁性,且结构简单,夹紧可靠,通用性大,这样可减少夹具制造成本。

又采用压板夹紧,操作方便。由于压板倾斜放置,其作用力可分解为水平方向和竖直方向。恰好压在工件底面基准和侧面基准,这样可保证工件加工精度。

其夹紧力作用于主要定位面上,为理想的夹紧方式。

4)夹具体的设计

根据自动线机床导轨的宽度,合理布置夹具体的宽度,并留有三个销槽以便使夹具在机床定位。一销槽为夹具到位所用,另两个为一面两销定位。

再根据工件、定位元件、夹紧装置以及其他一些辅助机构和装置在总体上的配置,确定夹具体的外形尺寸。

夹具体材料采用HT150,因制造周期长,易产生内应力,故应进行时效处理。

整个夹具在机床上采用从上方夹在工件上的夹压形式。这种方式夹紧可靠,且操作简单方便。

综上所述,箱体类工件具有结构复杂,壁薄且不均匀,加工部位多,加工难度大等特点。本文主要讲述了传动轴箱体加工工艺过程及镗床工序的专用夹具设计。在设计中主要用于粗镗、半精镗、精镗传动轴壳体两端的孔及其端面的加工,设计时夹具在机床导轨上采用“一面两孔”的定位方法采用底面支承板固定在夹具体上对工件平面进行定位,用螺旋夹紧机构使其具有较好的自锁性,且结构简单,夹紧可靠,通用性大。通过并校核,确保夹紧可靠,可安全工作。

[1]王启平.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,1999.

[2]王光斗,王春福.机床夹具设计手册[S].上海:上海科学技术出版社,2000.

[3]陈宏钧,主编.实用机械加工工艺手册[S].北京:机械工业出版社,2003.

[4]上海市金属切削技术协会.金属切削手册[S].上海:上海科学技术出版社,2001.

[5]陈宏钧,马素敏.镗工操作技能手册[S].北京:机械工业出版社,1998.