基于CIMS的生产质量信息系统的设计

迟修东 朱 敏 孟伟东

(1.山东中烟工业有限责任公司青岛卷烟厂,山东 青岛 266101;2.铜陵学院,安徽 铜陵 244000)

1.引言

在知识经济环境下,随着信息技术的高速发展,企业通过现代集成制造系统(CIMS)统一、高效、灵活地实现企业计划、生产、服务及管理过程柔性化,因此,CIMS信息集成系统已成为企业管理不可或缺的基础设施[1]之一。目前,企业已形成以企业资源计划系统(ERP)为上层、以生产执行分系统(MES)为中间层、以生产及物流自动化分系统为底层的三层信息化管理架构,极大地提高了企业精细化管理及制造水平。CIMS系统的实施,为企业提供了大量工艺、质量等数据信息,网络信息技术、数据库存储技术和高性能网络平台的建设,为企业生产质量信息系统的实施提供了数据保证[2]。为了稳步推进“卷烟上水平”工作的进度,就必须保证“质量上水平”工作的顺利实施,因此,在CIMS系统上构建了生产质量信息系统,以保证实时生产过程(SPC)控制、西格玛水平(SIGMA)测量及多维度、多角度质量检验(UNILAB)分析等质量控制指标的完成,最终实现产品全生命周期的管理。CIMS体系结构如图1所示。

2.体系与结构

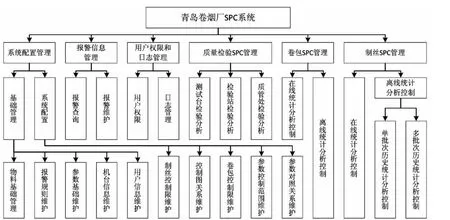

系统基于J2EE的B/S体系构建,通过WebService接口交换数据。以关键质量指标管理、相关工艺参数管理为基础,过程监控、参数西格玛水平评价、分析诊断为核心,形成了一个监控、评价、分析诊断、不断修正、持续改进的管理系统平台。生产质量信息系统由SPC系统、西格玛测评系统和生产质量检验系统组成。生产质量信息系统体系结构如图2所示。

图1 CIMS体系结构

质量管理平台模块和报表查询模块位于系统的最顶层。其中,质量管理平台模块主要是用来记录和查询生产质量信息的变化和更新。包括:新增和修改工艺参数、工艺参数标准;新增工艺牌号、工艺流程以及每月下发的工艺技术标准等。报表查询模块是根据企业需要,用户依据产品质量数据等查询条件,对工序号、机台号、班组号、牌号、车间代码等西格玛水平参数进行查询。对企业的质量管理提供数字化依据和决策支持。

图2 生产质量信息系统的体系结构

中间层主要由三个子系统组成,其分别是:SPC系统、西格玛测评系统和质量检验系统。

SPC系统以控制图的形式实时展示制丝工序和卷包工序生产过程数据。制丝工序主要有水分、温度、精度、流量、比例等关键指标;卷包工序主要有缺陷类(烟支空头、烟支漏气、烟支过轻、烟支过重、废品率、缺嘴率;小包剔除率、小包废品率、小包空头率、小包缺支、条盒剔除率、条盒废品率)和消耗类(盘纸消耗、水松纸消耗、嘴棒消耗、铝箔纸消耗、小盒盒片单耗、小包透明纸单耗、条盒单耗、条盒透明纸单耗)等控制指标。当生产过程出现异常趋势时,系统就会出现预警提示,让操作人员能及时关注并判断系统异常,及时发现问题并帮助操作人员进行判断。

西格玛测评系统是按照西格玛管理模式,以行业指导原则为基准,计算出企业级、车间级、班组级、工段级的西格玛水平,查找质量短板,提高质量水平。

质量检验系统是制造执行系统(MES)架构中的一个模块,也是数据的提供层,记录产品质量的检验数据,为关键性能指标的考核提供依据。

最底层也就是数据提供层。在本系统中,包括制丝工序和卷包工序的所有采集数据。这些数据由底层的PLC通过GE的IFIX软件完成数据的传输。

2.1 SPC系统

SPC(Statistical Process Control,统计过程控制)是为了贯彻预防原则,应用统计方法监控生产过程中的各个阶段,从而改进与保证产品质量[3]。SPC技术的出现,使得产品质量管理由被动的“事后把关”模式发展到主动的“事前预防”模式。运用SPC技术将采集到的生产数据经过数据分析计算后以控制图[4]表现出来,当数据出现不合格趋势时系统自动预警,现场人员可及时处理报警信息,调整生产过程,可以有效地避免不合格品的产生,从而大大降低了企业的生产成本,同时也提高了企业的竞争能力。

图3 SPC系统功能模块图

该系统基于ASP.NET开发,采用组态控件显示,以Wonderware公司的QI Analyst8.0产品作为系统支撑平台。其功能如图3所示。主要功能为:

(1)制丝车间SPC模块管理。制丝车间是卷烟厂进行SPC管理的核心。主要是在线实时分析模块和历史回溯模块,并在历史回溯分析中增加了同牌号不同批次的统计分析对比。对实时的生产运行系统,提供及时有效的数据不仅可以给操作人员提供良好的技术支持,使系统保持在最佳的生产状态,避免损失的出现;同时,提供了实时参数点的均值、标偏和CPK计算以及相关参数点的同步展示,也为不断地总结生产经验,提高生产过程能力提供了平台。有利于经验的传承和发展。

(2)报警信息管理。报警信息系统是SPC系统中重要的一环。当生产过程出现异常的情况,如数据点落在了控制限之外等。系统就会根据系统预设的报警规则进行报警,提示操作人员进行处理,使过程尽快恢复到稳定状态。

(3)卷包SPC管理。卷包车间的机组分为卷接机和包装机。根据需求,主要针对了生产过程中的剔除和消耗进行分析和控制。为实施企业降能减耗提供了新的管理依据。

2.2 西格玛测评系统

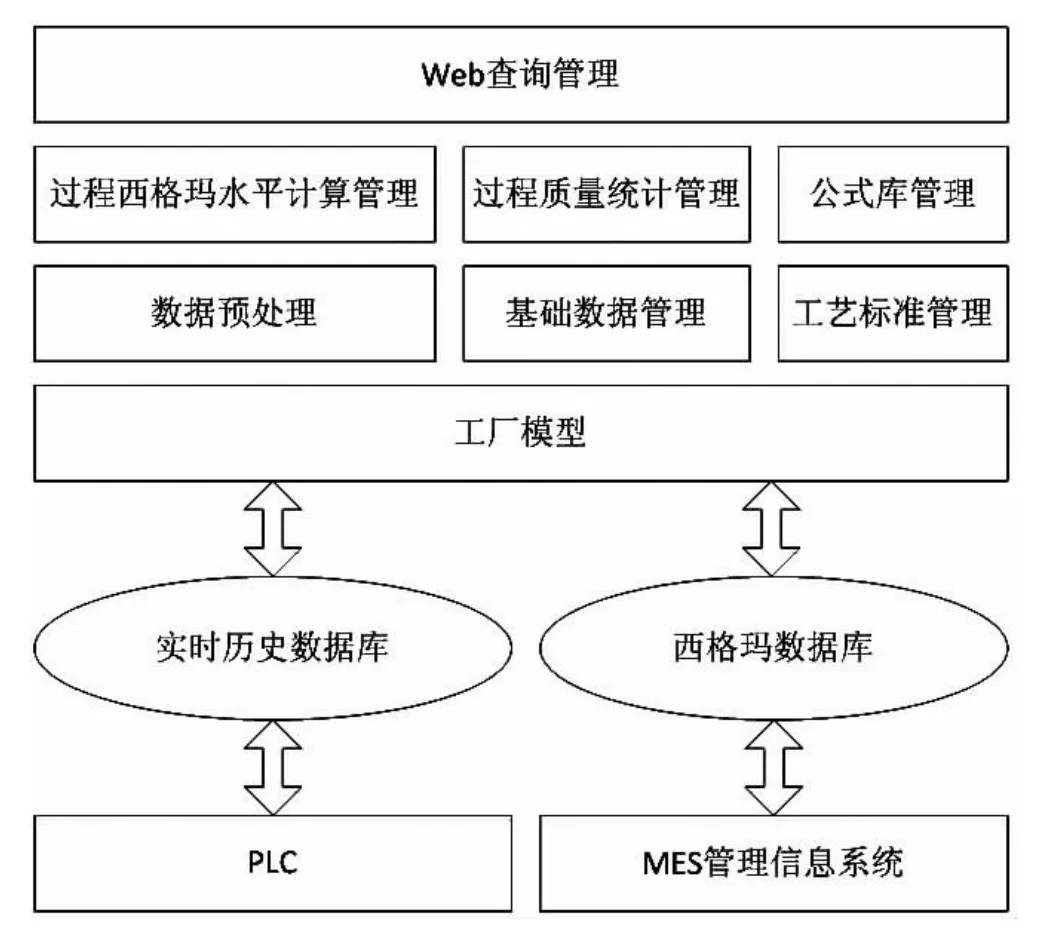

以国家烟草专卖局发布实施的《卷烟制造过程西格玛水平测评导则》行业标准[5]为基点,导入西格玛水平管理思想,将参数化控制作为核心手段,以稳态过程控制作为评价模型,以过程制造能力评价作为测算模型,基于CIMS系统,构建了生产过程西格玛水平测评系统。该系统为烟草行业内企业间的多点联合生产提出了一种模式。其体系结构如图4所示。

西格玛水平测评系统注重关键性能指标CPK(Complex Process Capability index)的计算,更强调数据的离散程度和整体的合成[6]。系统功能包括:过程西格玛水平计算管理、过程质量统计管理、公式库管理、数据预处理、基础数据管理、工艺标准管理等。

(1)业务数据管理功能,包括西格玛水平计算、修改和查询。根据测评模型的层次查询西格玛水平数值,并进行修改和重新合成操作。

(2)西格玛水平计算管理功能由过程西格玛水平计算管理模块和过程质量统计管理模块组成。该功能在针对流程性产品(如烟丝)的生产过程西格玛水平数值采用标准差进行计算,而对含有缺陷的质量检验统计过程西格玛水平数值则采用百万分概率缺陷参数DPMO (Defects Per Million Opportunities)进行计算。并依照工序、车间和企业三层关系进行合成处理。

图4 卷烟制造过程西格玛测评系统体系结构

(3)公式库管理功能对系统测评模型中采用的标准西格玛测评公式进行管理。用户提供的特殊计算公式可通过该功能中的自定义模式进行处理。西格玛测评模型在进行计算时可以自动引用公式库中的相关计算公式,以提高计算自动化水平。

2.3 质量检验系统

采用先进成熟的软件技术,以ISA-95质量管理模型为基准,实现对产品的从原材料、半成品、成品之间的生命周期管理。主要是对烟丝、梗丝、薄片的过程检验、卷包过程检验、包装卷制、包装标识、主流烟气、常规化学分析的检验、感官评吸和材料、原料检验。主要功能为:

(1)规范管理。相关操作人员可以通过标准LIMS接口,将产品规范管理模块中所定义的产品类型、检验标准、版本号等产品检验基础信息储存到质量检验系统中。

(2)过程触发。系统可以在工单管理过程中,根据工单执行的状态值,手动或自动触发生产过程质量检验请求,该检验请求可关联触发相关检验人员的产品检验工作提示信息,以简化检验人员的样本取样及产品检验工作,继而通过工作效率。

(3)过程检验。在质量检验过程中,系统通过与实时数据采集系统的连接,自动提取实时数据采集系统中的关键指标数据,以方便对产品检验样本的检测工作。

3.技术实现

3.1 用户单点登录。系统中所有的子系统共享一个身份认证系统。身份认证系统将用户登录信息和用户信息库相关联,对用户进行身份登录认证;用户身份认证成功后,身份认证系统生成唯一的用户认证标志(ticket),并返还给所有子系统,以帮助子系统判断用户登录的有效性。

3.2 数据采集和归档。西格玛水平测评系统通过OPC采集器每六秒实时采集一次生产过程数据后存储在Historian数据库中。系统可对每个Tag点的采集频率和采集相位进行独立或批量设置、定义。系统支持数据缓存功能,能够极大地缓解网络连接不稳定所造成的数据存储问题。系统可自定义设置历史数据归档时间,数据归档时先对原始数据采用偏差、斜率等压缩算法进行压缩处理,提高磁盘存储空间的利用效率。

3.3 数据过滤。系统中的生产数据按照干头、过程、干尾、结束等生产状态进去区分,以便于实现全批次数据采集。并通过MES系统Simantic平台下的实时数据管理模块实现数据过滤。

3.4 数据转存。系统通过JOB方式定期对卷包综合测试台、MES质量管理系统和KPI(Key Performance Indicator)指标管理系统的数据进行封包、转存处理操作。

3.5 业务信息转存。系统通过OPC方式对制丝和卷包车间的工单批次、班别、班次、产量等生产业务信息进行转存处理操作。

3.6 数据检索。质量检验数据的存储结构可使用外部报告软件,通过Universe数据模型与报表管理模块实现无缝连接,从而做到了对数据检索处理的快速和高效。

3.7 海量数据的存储及实时交互。系统采用实时数据库技术,对多数据源(Oracle 10g数据库、Access数据库、关系数据库、实时数据库RTDS/OPC/INSQL等)的共971个点的数据进行了生产过程动态数据的实时采集与监视处理。

3.8 版本控制。系统支持法规遵从、21CFR11审计跟踪,完整记录和控制更改历史和对象版本等信息,保证数据的完整性和一致性。

4.总结

构建生产质量信息系统,改变传统离散的、简单的手工操作方式,代之以自动采集、实时在线、网络控制等特点成为企业信息化不可缺少的一部分,实现由离线控制变为过程实时监控,实现从“事后检验”到“预防不合格品产生”。同时,关注于整个产品质量的全过程的分析,提供了从企业整体西格玛水平到具体的关键性能指标的CPK的判断,这些对提高产品可控性和产品质量管理水平具有重要的现实意义,也为全面质量管理提供了一种数字化的应用。

[1]严隽薇.现代集成制造系统概论——理念、方法、技术、设计与实施[M].北京:清华大学出版社,2004.

[2]Mak·K·L.Issue in the Development and Implementation of Web Applications for Product Design and Manufac-ture,International Journal of Computer Integrated Manufacturing[J].2001,14(1):125-135.

[3]陈志平.应用SPC技术实现卷烟制造过程的产品质量控制[J].福建质量信息,2008,(10).

[4]何桢,卢晋,刘晓亮等.集成质量管理系统QM2.0的设计与开发[J].工业工程,2007,10(6):696-700.

[5]国家烟草专卖局.卷烟制造过程西格玛水平测评导则[S].2009.

[6]唐晓芬.西格玛核心教程黑带读本[M].北京:中国标准出版社,2002.