9FA燃机余热锅炉高压过热器的技术改造与监督

斯宝祥,陈石凌,马春江,郭可伟

(杭州华电半山发电有限公司,杭州 310015)

随着火力发电技术的不断提高和节能环保要求的提出,单机容量为390MW的F级重型燃机已在我国得到广泛的推广应用。半山发电厂从美国GE公司引进3套S109FA燃气-蒸汽联合循环发电机组,其中1号机组于2005年8月1日正式投入商业运行,2006年6月26日,机组余热锅炉1号模块高压过热器高温段发生首次泄漏。随后在不到2年的时间内,3台余热锅炉相继发生类似泄漏达11次,严重影响机组的安全性和调峰能力。因此,在分析炉管泄漏原因和现场实测的基础上,采取了相应的技术改造和日常维护监督措施,并取得明显效果。

1 高压过热器概况

与9FA燃机配套的NG-S109FA-R型余热锅炉引进美国N/E技术在国内制造,其形式为再热、无补燃、自然循环、单排框架结构、全悬吊三压余热锅炉,传热元件采用高开齿螺旋鳍片管,模块化结构。余热锅炉高压蒸汽最大连续蒸发量为282.7 t/h;额定蒸汽出口压力为9.72 MPa;额定蒸汽出口温度为566.6℃。

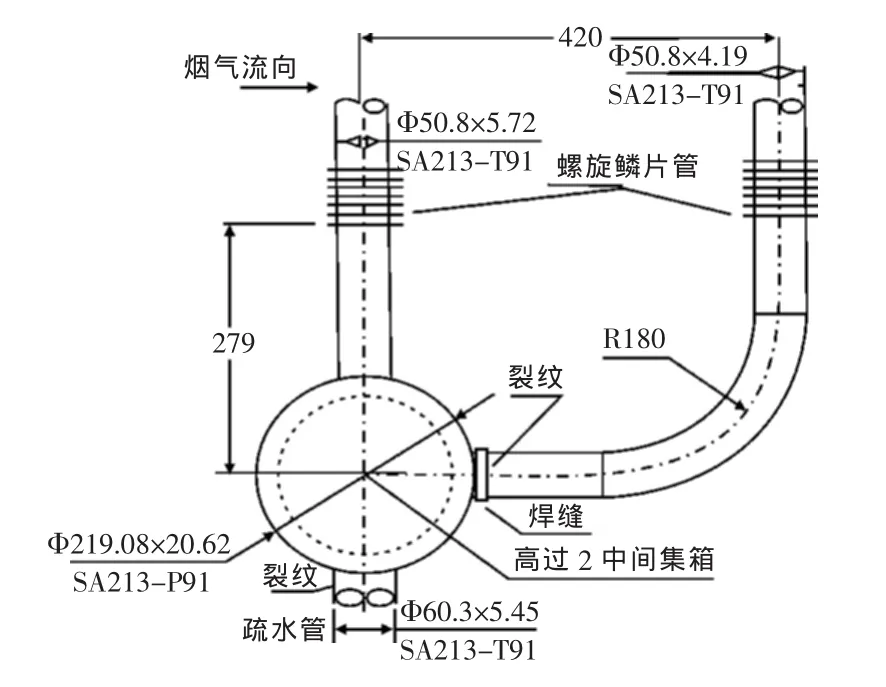

高压过热器分为高温段(以下简称高过2)和低温段(以下简称高过1),分别布置在1号和2号模块中,模块间布置喷水减温器。其中高过2横向共计105排,纵向2排,全部为螺旋鳍片管。材质采用T91,规格为Φ50.8mm×4.19mm。鳍片管与高过2中间集箱采用拉拔管对接焊接结构。集箱材质为P91,规格为Φ219.1mm×20.62mm。

高压过热器蒸汽流程为全回流式。来自高压汽包的饱和蒸汽通过连通管进入高过1进口集箱,依次流经4排鳍片管后进入高过1出口集箱,再由连通管引入喷水减温器,根据高压主蒸汽集箱出口温度进行喷水减温调节后进入高过2进口集箱,再依次流经2排鳍片管进入高过2出口集箱,由连通管引至高压主蒸汽集箱。

2 炉管运行中的失效

1号机组于2005年8月1日正式移交生产,投入商业运行。2006年6月26日,1号余热锅炉左侧1号模块高过2第二排(沿烟气流向)鳍片管与集箱拉拔管对接焊缝热影响区附近发生首次裂纹泄漏,到2008年5月,共发生类似泄漏11次,发生裂纹的管子有18根(次),主要发生在左侧1号模块高过2从左至右第1—18根,其中以第8—12根居多。

由于高过2发生多次裂纹泄漏事故,严重影响了机组的安全运行和调峰能力,因此对事故管进行解剖试验,并根据锅炉结构、运行状态等数据分析,得出试验分析结果和故障原因。

2.1 试验结果

(1)所有炉管失效的裂纹均发生在高过2鳍片管与集箱拉拔管对接焊缝且靠近鳍片管熔合线附近的水平区域,说明与焊接或焊后热处理有关。

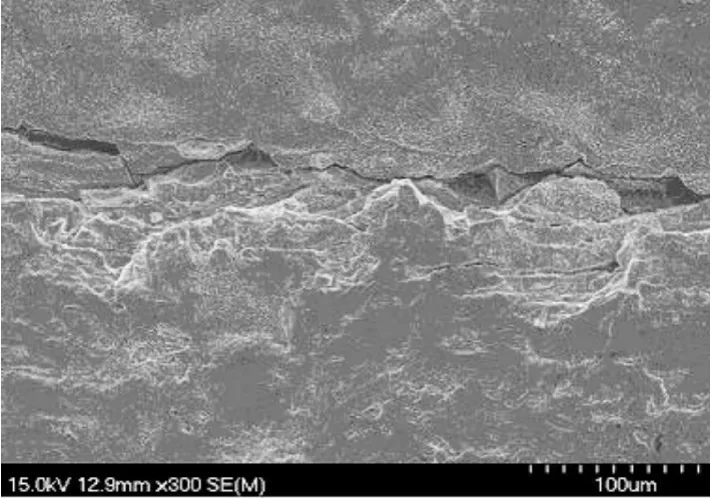

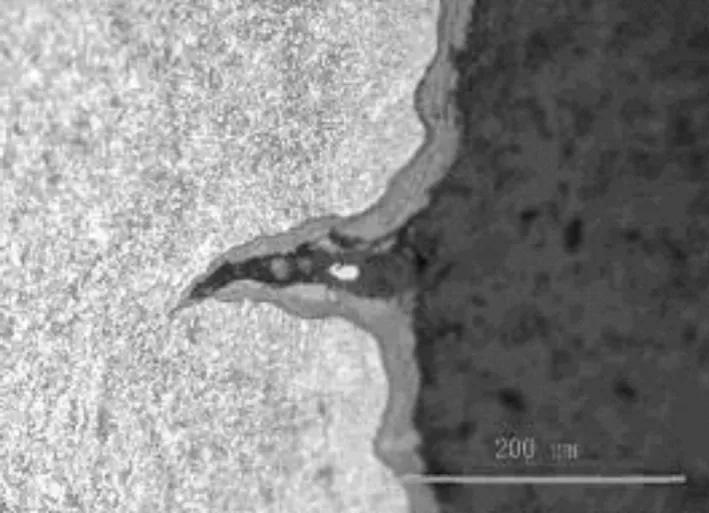

(2)在扫描电镜下观察,断口内、外壁均存在多条微裂纹。裂纹的边缘附近金属结构疏松,呈“垒石”状,部分金属已经脱落。断口未见明显的塑性变形,属于脆性开裂,如图1和图2所示。

图1 内壁边缘裂纹

图2 外壁边缘裂纹

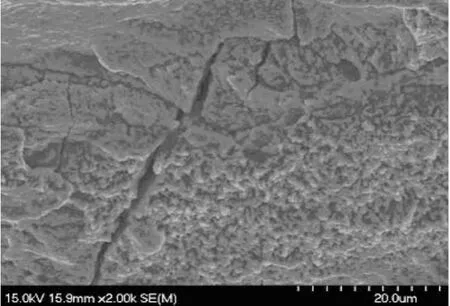

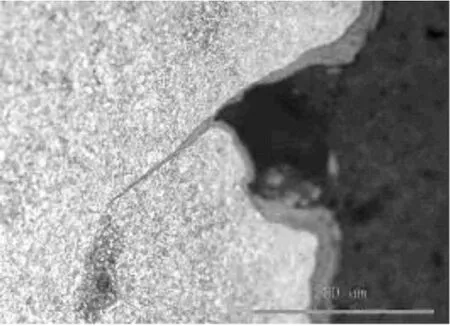

(3)显微分析观察,管子内壁和裂纹开口内部存在均匀的氧化层,并有多处内表面裂纹穿透氧化层向管壁外部方向扩展,表明裂纹形成已有较长时间。这些微小的裂纹成为管子失效的裂纹源,在运行中伴随着交变热应力的不断作用,逐步向纵深发展,最终导致泄漏。图3和图4为失效管内壁裂纹和氧化层宏观镜像。

图3 内壁微型纹形貌

图4 外壁微型纹形貌

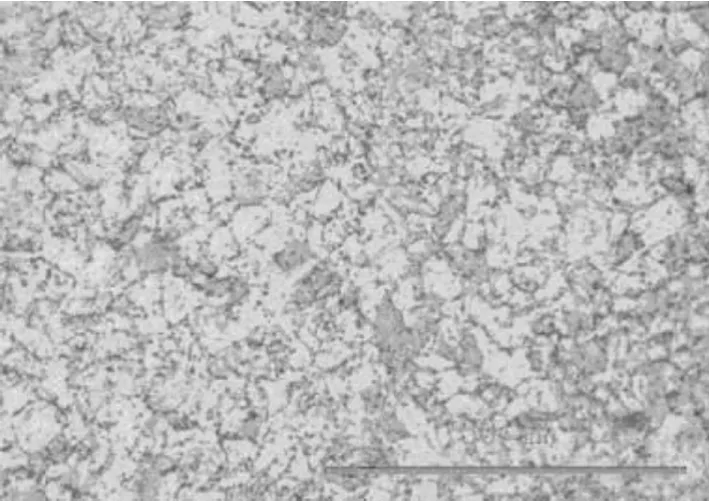

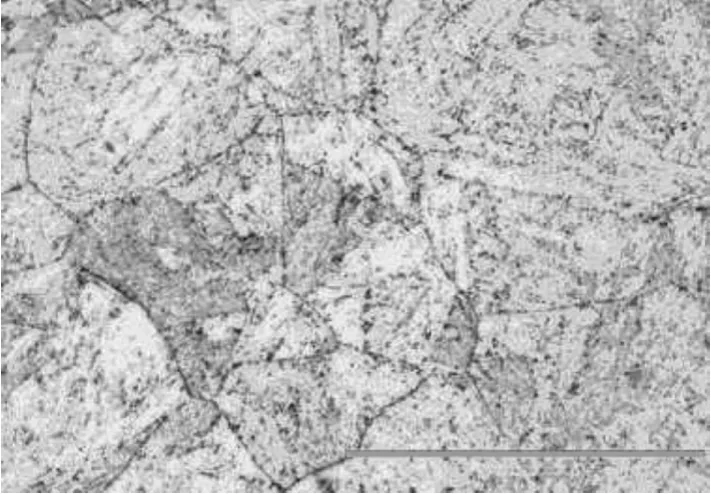

(4)焊缝附近管壁内、外金相组织不均匀,靠近焊缝熔合线外壁局部区域晶粒异常粗大,与内壁和其他部位的细晶粒尺寸明显不同。从图5和图6比较可以看出,在相同的倍率条件下晶粒尺寸相差很大,但金相组织均为回火马氏体组织。实测粗晶区和细晶区显微硬度值无明显变化。

图5 泄漏管内壁金相组织 1000×

2.2 原因分析

图6 泄漏管外壁金相组织 1000×

(1)机组投入运行后一直处于调峰运行状态,频繁和快速的启停是诱发裂纹发展的重要因素。1号余热锅炉高过2首次泄漏时累计运行2560 h,启停176次,其中2006年6月启停最为频繁,高达26次,金属材料受到严重的疲劳损伤。

(2)高过2的结构设计不合理。1号模块高过2第二排管子与集箱联接时,设计只考虑了管子与集箱拉拔口形成单个90°弯管。燃机启动速度快,燃气轮机在全速空载状态下的排气流量很大,烟气温度上升速度很快。对于高过2集箱和管束而言,在同一时间段内,由于集箱壁厚较大温度上升慢,膨胀速度也相对较慢,而对于薄壁的鳍片管,温度上升快膨胀速率就较大,因而形成附加热应力。经现场实测,机组在正常运行时,集箱向下膨胀量达到100~120mm。由于启动时鳍片管受到集箱的牵制而无法快速向下自由膨胀,单个90°弯管的设计也不能很好地吸收或缓冲快速向下膨胀的应力,因而管束水平位置存在较大的拉应力和剪应力。因此,在前期发现失效的管子中,裂纹都发生于焊缝附近的水平位置,如图7所示。

图7 高过2原设计结构

(3)焊后热处理对焊接质量至关重要。从图5和图6金相组织对比中可以看出,焊缝附近外壁局部区域粗大金相组织与T91原始要求的细晶粒强韧型钢组织不相符,属于异常组织。造成局部晶粒粗大的原因,可能是在制造过程中产生焊接缺陷,再经过局部返修和二次热处理,致使局部区域晶粒长大。粗大的晶粒对钢管的力学性能必定产生影响。

(4)制造厂家分析认为,余热锅炉长期处于低负荷运行,即燃机在40%~70%负荷下,排气温度达到最大,为防止管子超温,余热锅炉高压减温水流量超出设计值运行,使减温器喷水雾化效果不好,蒸汽带水进入管子引起热疲劳应力增加。

3 结构改造方案与效果

鉴于上述原因,决定对余热锅炉高过2进行局部改造。初次改造时为提高管子抗向下膨胀的力度,在集箱引出管拉拔口下方焊接三角铁,但结果适得其反,裂纹改变方向,在管子下方三角铁端部焊缝附近开裂,甚至发生整个对接焊口断裂事故。

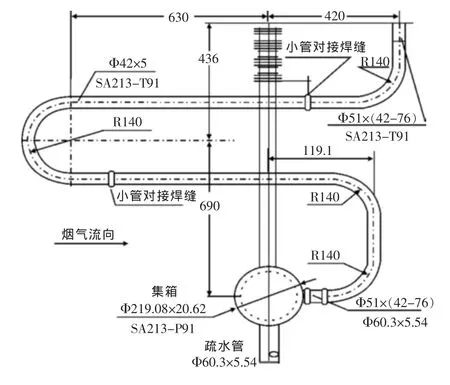

研究分析燃机运行的特点后,改变设计思路,主要以阻尼吸收管子的热膨胀应力为出发点,尽量降低集箱引出管焊口附近的应力,使其达到最小。通过应力计算,采用在鳍片管与集箱之间串接S形弯管,以2个U形弯头达到减小热膨胀应力的目的。改造后结构如图8所示。改造范围确定为余热锅炉左侧1号模块高过2从左至右第1—18根炉管。

2008年6月,3台余热锅炉高过2完成改造,运行至今未再发生类似的泄漏事故,说明改造取得了明显的效果。

4 改造时应注意的问题

上述技术改造效果明显,但改造时应注意以下问题:

(1)因为改造的目标是1号模块高过2的第二排管子(沿烟气方向),炉后方向已无空间,S弯管只能迎烟气向前方穿越高过2第一排管,由于第一排管管束节距只有100.2mm,直径Φ50.8mm的管子很难穿越,因此在保证蒸汽流量的前提下应相对缩小管径,使管子穿越时有一定的预留间隙,避免运行中交叉管之间发生相对摩擦。本次改造采用的管材规格为Φ42mm×5mm。

图8 串接S型弯管的改造结构

(2)上部与鳍片管对接时,应以Φ(42~51)mm×5mm大小头接头过渡。与集箱联接时,建议采用加强型短管管座,以提高抗疲劳能力,在保证管座改造质量的前提下,即使再次发生疲劳裂纹也不至于危及集箱的安全运行。

(3)剥离螺旋鳍片时不能采用火焰切割,用机械方法时应注意不损伤管子表面。鳍片剥离后应进行表面修整和宏观检查,必要时渗透探伤。

(4)注意现场检修装配工艺和顺序,必须按照工艺要求实施装配、焊接及焊后热处理。焊口质量必须经射线探伤检验合格。

5 改造后的监督工作

改造后需加强日常运行中的监督,建议前期应每2~3个月做1次宏观检查或渗透探伤,几次检查未发现异常后,可延长为半年检查1次。重点检查以下部位:

(1)集箱引出管角焊缝和第一只对接焊口附近表面。同时可扩大到邻近第19—22根集箱引出管附近范围。发现有疑问时,先仔细清除疑问部位痕迹,下次复检时仔细观察是否继续产生疑问痕迹。

(2)U形弯管部分。此处是弯管减应区,承受热应力时上下变化幅度相对较大,最容易产生疲劳裂纹,尤其是内、外弧侧。

(3)弯管和垂直管交叉部位。由于穿管后留有空间很小,改造时稍不注意就会造成管子相碰,运行中在较大的膨胀幅度下容易造成管子上下摩擦造成损伤。

(4)建议较长时间停机时,对高过2第二排(沿烟气方向)全部105根集箱引出管安排1次渗透探伤检查,必要时对该结构全部管子进行上述技术改造。

[1]朱晨曦,黄万立,斯宝祥.S109FA燃机余热锅炉管束泄漏原因分析及改进[J].华电技术,2009(3)∶21-26.