三牙轮钻头数字化钻进仿真评价系统开发及应用

况雨春,董宗正,伍开松,周春林

(西南石油大学机电工程学院,四川成都610500)

1 概 述

牙轮钻头数字化钻进系统可应用于牙轮布齿及齿面设计、钻头选型等方面,对实现快速优化现有钻头设计、开发个性化钻头产品以及提高钻头制造企业服务水平、增强市场竞争力具有重要的理论价值。20世纪90年代初马德坤教授提出三牙轮钻头数字化钻进仿真评价系统的基础理论——钻头与岩石互作用仿真的概念[1],它是用数学模型的运行来仿真实际钻头的钻进过程,记录并显示钻井过程中的各种物理参数。Smith公司于1997年接受了整套仿真理论及初级程序后,用3~4年的时间完成了软件实用化过程,建立了数字化钻进系统软件IDEAS。Halliburton公司根据类似理论开发了自己的数字化钻进软件系统,在该领域已经申请了5项专利[2]。国外钻头制造企业基于仿真理论已开发了多种创新产品。

由于钻头结构与岩石性能千差万别,加之钻井参数不确定,除了严格的几何学、高等数学和力学理论计算外,与钻头钻进过程模拟直接相关的几个关键数学模型(如单齿压入与刮切模型、齿坑模型、复合钻进模拟模型等)都需要根据大量的试验数据来按单因素变化规律分岩性、工况等情况逐步完善。笔者的研究目的是,建立具有产品数据输入、数值仿真、结果分析和优化设计等基本功能的软件系统,可以动态模拟主要钻井工况下的三牙轮钻头钻进过程,对其工作行为进行综合分析,指导常规型号钻头优化设计以及个性化钻头产品开发,推动仿真理论实用化进程。

2 仿真评价系统实现方法

2.1 评价系统软件工作原理

各类数学软件的不断出现,特别是以数值计算见长的MATLAB的发展,为科研工作者提供了一个集科学计算、图像处理、Windows图形界面设计于一体的工作平台。软件开发过程中,基于已有的几何学、运动学仿真模型[1,3-8],开发了镶装角、轮体速比、井底覆盖、互作用力学等数学模型,并根据大量试验数据对仿真模型进行了修正,以确保模型的准确性。在此基础上,结合MATLAB数值计算的特点,根据结构和时间仿真离散化思想完成了数字化钻进的过程。结构离散化是对钻齿和井底结构数据的离散化,钻齿离散后,将钻齿上所有离散点进行坐标变换,钻齿即可在空间位置中进行转换,实现牙轮钻头钻进运动仿真。时间离散化是将连续的仿真时间离散为有限个仿真时刻,对仿真时刻进行逐个求解,进而实现对整个钻进过程的仿真[9]。

2.2 软件模块及功能

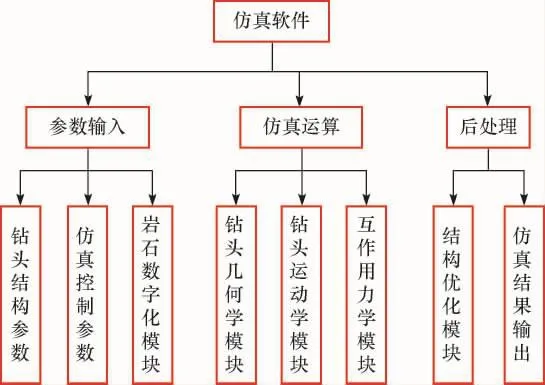

为使三牙轮钻头数字化钻进仿真评价系统软件具有较好的可扩展性,采用了模块化设计思路[10],主要分为参数输入模块(含岩石数字化模块和钻头数字化模块)、仿真运算模块(含触底齿数分析、破碎体积和力等物理量的分析)、后处理模块。三牙轮钻头数字化钻进仿真评价系统软件结构如图1所示。

图1 软件结构Fig.1 Framework of the software

三牙轮钻头数字化钻进仿真评价系统软件的分析功能主要包括:钻头井底覆盖及干涉检查、钻头运动分析、钻头及牙轮受力分析、钻头破岩体积分析、钻头结构优化等。其主要模块功能有参数输入、钻头结构模拟、钻头运动分析、互作用力学分析、钻头结构优化、结果输出等。

1)参数输入。该软件可录入的仿真参数主要包括牙轮钻头结构参数、钻头运动控制参数、岩石力学性质参数。由于手动输入牙轮钻头结构参数比较繁琐,因此采用自动读取(可读取txt、Excel格式的数据文件)和手动输入2种方式。

2)钻头结构模拟。钻头结构模拟功能可分别模拟钻头、牙轮及各类钻齿的三维模型,为检验钻头结构数据输入的正确性以及布齿设计的合理性提供直观可靠的依据。

3)钻头运动分析。在简化牙轮钻头钻进运动(设机械钻速为0)的基础上模拟钻头运动,分析钻齿特征点的运动轨迹,计算各齿圈镶装角,绘制井底覆盖图,并计算井底覆盖面积和井底覆盖率。

4)互作用力学分析。该软件能够针对直井、定向井、水平井钻井工况开展仿真计算,分析内容主要包括触底齿数分析,破岩体积、钻进力、扭矩及功率分析(分别针对钻齿、齿圈、牙轮和钻头),钻速分析等。

5)钻头结构优化。在钻头运动分析、互作用力学分析结果的基础上,利用等磨损、力平衡原理等设计准则,对钻头布齿设计、牙轮布齿面半锥角、布齿半径、布齿高度等结构参数进行优化分析。

6)结果输出。仿真结果可视化,可输出钻头三维结构图,以及牙轮破岩体积、钻进力、扭矩直方图,任意仿真时刻的井底形貌图、井壁形貌图等,为方便研究钻头破岩特性,也可选择将某一仿真时段的触底齿数、单齿破岩体积等数据导入到Excel文件中。

图2所示为仿真中某一时刻软件模拟的钻头破岩情况三维图(仅显示一个牙轮),图3为试验钻头破岩高速摄影截图。

图2 软件模拟钻头钻进示意Fig.2 Diagram of drilling simulation with the software

图3 试验钻头钻进高速摄影截图Fig.3 Screenshot of drilling test

为了能够在进行三牙轮钻头钻进仿真分析时不断调整一些参数,以分析钻头在不同工况下的力学性能或工作性能差别,同时使该软件具有较好的可操作性,在该软件开发过程中,利用MATLAB GUI功能模块编制了Windows图形界面。三牙轮钻头仿真软件部分界面如图4所示。

图4 三牙轮钻头仿真软件部分界面Fig.4 Host interface of cone bit simulation software

3 软件应用分析

以钻头运动分析功能为例,分析、介绍软件的实际运用。该分析结合台架试验,完成对某公司φ215.9mm牙 轮 钻 头 (IADC 编 码 437)的 优 化设计。

3.1 台架试验

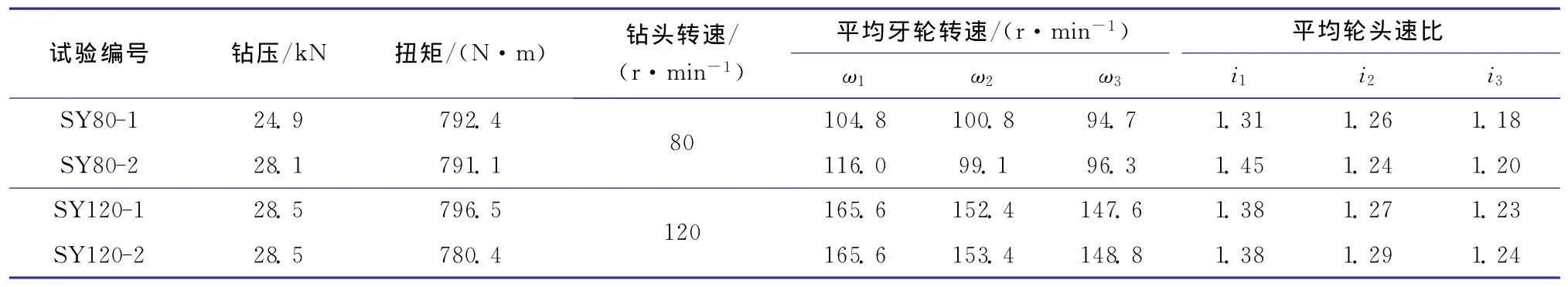

试验台架上安装各种探头和传感器,可以测量钻头钻压、转速、扭矩和位移等变量。根据不同材料具有不同的导磁率、距离越远导磁率越小的原理,采用由磁芯和电子振荡器中的电感线圈组成的探头,来测量钻头上各牙轮的转速。通过计算机处理动态信号采集仪采集的脉冲信号,即可获得钻头转速、机械钻速和轮头速比。部分台架试验结果如表1所示。

表1 台架试验结果Table 1 Results of bench test

3.2 布齿优化设计

使用牙轮钻头钻进时,钻齿在破岩时会产生径向滑动和切向滑动,径向和切向滑动速度的合速度是钻齿在井底的滑动速度[11]。目前,国内外各型钻头在镶装楔形齿和勺形齿时,一般都按钻齿齿顶中心线与牙轮锥体母线平行的结构进行镶装,因该结构的钻头钻齿在井底滑动的方向与钻齿齿顶中心线不垂直,故钻齿的刮切面积较小,破岩效率较低。

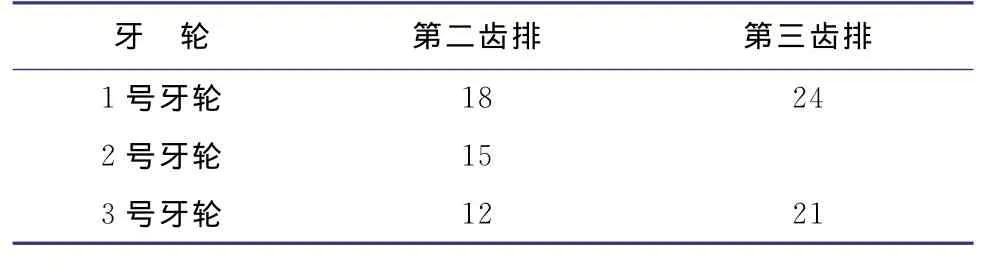

为最大限度地提高钻头破岩效率,应保证钻齿在井底的滑动方向与钻齿齿顶中心线垂直,因此在三牙轮钻头上内部各齿圈所镶钻齿的齿顶中心线相对于牙轮锥体母线偏转一定角度。3个牙轮的外排齿既共同破碎一圈井底,又担负保径的任务,所以不需要、也不允许偏转镶装。1,2号牙轮的顶尖齿排分别只有1,2枚齿,它们破碎井底中心的方式与其他各排齿不同,也不需要偏转。三牙轮钻头数字化钻进仿真评价系统软件对钻头布齿设计中的偏转角设计优化结果见表2。

表2 各牙轮各齿圈偏转镶装角建议值Table 2 Recommended deflection angles by offsetting cones of bit (°)

3.3 布齿优化设计评价

利用数字化钻进仿真系统可以绘出每个钻齿在井底刮切的轨迹。把这些轨迹集合起来就形成了井底覆盖图,分析井底覆盖图、覆盖面积以及覆盖率是评价布齿优劣的重要方法。原布齿设计方案钻头转动六圈后的模拟结果如图5(a)所示;根据表2的优化结果,经偏转镶装后模拟钻头井底覆盖的情况如图5(b)所示(图中,1,2,3号牙轮分别用红、绿和蓝色表示)。

图5 偏转镶装前后的井底覆盖图Fig.5 Bottomhole coverage area before and after offsetting cones of bit

通过定量比较钻齿偏转镶装前后的井底覆盖面积,可以评价钻齿破岩效果。井底覆盖的面积,即各齿圈转动1圈后钻齿刮切面积的总和。各齿圈覆盖面积与破碎环带井底面积之比称为覆盖率。

钻齿未进行偏转镶装时,钻头转动一圈后井底各破碎环带的覆盖面积如图6所示;钻齿偏转镶装后,钻头转动一圈后井底各破碎圈的覆盖面积如图7所示。图6、图7中,破碎带的序号从井底中心向外排列,第8破碎带为最外圈(3个牙轮最外排齿共同破碎);第1破碎带对应的R10mm表示该破碎带内沿到井眼中心的距离,R22mm表示该破碎带的外沿到井眼中心的距离,下同。

图6 未偏转镶装时的井底覆盖面积Fig.6 Bottomhole area covered without offsetting cones of bit

图7 偏转镶装后的井底覆盖面积Fig.7 Bottomhole area covered by offsetting cones of bit

除去钻齿不偏转的、由各牙轮外排齿共同破碎的第8破碎带以及井底中心的第1和第2破碎带(由一号牙轮第4排和二号牙轮第3排钻齿破碎),将其余5个破碎带的覆盖面积数据归纳整理,结果见表3。

表3 各齿圈井底覆盖面积仿真结果Table 3 Simulation results of bottomhole coverage by bit teeth

由表3可知,钻齿井底覆盖面积平均增大20.5%,有利于破坑面积、体积的增大及机械钻速的提高。另外,从图5可以看出,钻头转动6圈后,第4、5和6破碎带仍留有不少空白,这说明这些破碎带存在钻齿追踪(即“落老坑”)现象,尤以第4破碎带最为严重。因此可将相应的一号牙轮第3排齿,二号牙轮第2排齿以及三号牙轮第2排齿由现在的等距布齿改为不等距布齿,以减少乃至消除“落老坑”现象。

4 结 论

1)三牙轮钻头数字化钻进仿真评价系统软件既可以直接调用数据库中已有型号钻头的结构数据进行仿真模拟,也可在其基础上修改或重新输入参数实现钻头的布齿优化设计。

2)对该软件所使用的钻进仿真模型结合试验数据进行了修正,修正后准确率和仿真效率高,可完成钻头在直井、定向井和水平井不同工况下钻头载荷和扭矩等的力学分析。

3)通过对仿真数据进行可视化处理,可真实直观地显示钻头破岩状态。

4)应用分析表明,该软件具有良好的工程实用性,为国产个性化钻头的研制提供了一种新的开发思路。

[1]马德坤.牙轮钻头工作力学[M].北京:石油工业出版社,2009:12-198.Ma Dekun.The operational mechanics of the rock bit[M].Beijing:Petroleum Industry Press,2009:12-198.

[2]Chen S L,Dahlem J.Development and field applications of roller cone bits with balanced cutting structure[R].SPE 71393,2001.

[3]杨高,况雨春,杨云山,等.三牙轮钻头几何学仿真与 MATLAB的实现[J].石油机械,2007,35(3):8-10,38.Yang Gao,Kuang Yuchun,Yang Yunshan,etal.The interaction simulation of three cone bit and the implementation of MATLAB[J].China Petroleum Machinery,2007,35(3):8-10,38.

[4]况雨春,杨高,伍开松,等.三牙轮钻头运动学仿真模型及其运动特点研究[J].钻采工艺,2007,30(2):88-90.Kuang Yuchun,Yang Gao,Wu Kaisong,etal.Research on kinematics simulation model and motion characteristic about tricone bits[J].Drilling & Production Technology,2007,30(2):88-90.

[5]况雨春,伍开松,杨高,等.三牙轮钻头轮体速比仿真模型研究[J].石油钻采工艺,2008,30(2):57-60.Kuang Yuchun,Wu Kaisong,Yang Gao,etal.Research on cone/bit speed ratio simulation model of tri-cone bits[J].Oil Drilling & Production Technology,2008,30(2):57-60.

[6]况雨春,伍开松,杨迎新,等.三牙轮钻头破岩过程计算机仿真模型[J].岩土力学,2009,30(增刊1):235-238.Kuang Yuchun,Wu Kaisong,Yang Yingxin,etal.Simulation model of drilling process of three-cone bit[J].Rock and Soil Mechanics,2009,30(supplementp1):235-238.

[7]蒋海军,况雨春,钱雯,等.基于转动定律的钻头轮头速比仿真模型[J].石油钻探技术,2012,40(2):35-40.Jiang Haijun,Kuang Yuchun,Qian Wen,etal.A new simulation model about ratio of velocity between cone and bit based on law of rotation[J].Petroleum Drilling Techniques,2012,40(2):35-40.

[8]况雨春,钱雯,董宗正,等.牙轮钻头轮头速比理论研究及其仿真模型[J].石油机械,2012,40(7):12-16.Kuang Yuchun,Qian Wen,Dong Zongzheng,etal.A theoretical study of the velocity ratio of the cone bit head and its simulation model[J].China Petroleum Machinery,2012,40(7):12-16.

[9]杨明,张冰,王子才.建模与仿真技术发展趋势分析[J].系统仿真学报,2004,16(9):1901-1904,1913.Yang Ming,Zhang Bing,Wang Zicai.The analysis of modeling and simulation development direction[J].Journal of System Simulation,2004,16(9):1901-1904,1913.

[10]赵增强,况雨春,戚蒿,等.基于VB.NET和 MATLAB的三牙轮钻头仿真软件开发[J].石油钻采工艺,2009,31(2):19-22.Zhao Zengqiang,Kuang Yuchun,Qi Hao,etal.Development of simulation software of three cone bit based on VB.NET and MATLAB[J].Oil Drilling & Production Technology,2009,31(2):19-22.

[11]陈炼,杨迎新,任海涛,等.牙轮钻头牙齿滑移量规律的仿真研究[J].石油机械,2009,37(5):29-31,47.Chen Lian,Yang Yingxin,Ren Haitao,etal.Research on the simulation of the tooth slippage of the cone bit[J].China Petroleum Machinery,2009,37(5):29-31,47.