电动变桨距半实物控制系统仿真测试平台设计

严刚峰,严秀华,徐宁璟

(1.成都大学 电子信息工程学院,四川 成都 610106;2.陕西飞机工业(集团)有限公司,陕西 汉中 723213)

1 电动变桨距控制系统测试需求

风力发电是当前新能源开发利用较为成熟的技术[1]。为了提高风力发电的效率和质量,变速恒频发电技术于20世纪90年代开始兴起,目前已成为风力发电的主流技术。变桨技术与变频变流技术是变速恒频发电的两大关键技术[2-4],其中变桨技术对提高风力发电效率、发电质量以及发电机组的安全运行起着十分重要的作用。因此,变桨距控制系统的性能是决定风力发电系统正常运行的关键因素。

与液压式变桨控制系统相比,电动变桨距控制系统具有结构简单、体积较小、响应速度更快、控制精度较高[5-8]的特点,且不存在液压式变桨系统普遍存在的液压油和滤清器更换维护困难、漏油、卡塞等问题,因而具有更高的可靠性[9-10]。

在风力发电系统中,桨叶的长度长、桨叶面积大、所处风场的风速变化多,变桨控制系统具有非线性、时变等复杂系统的特点[11]。然而,变桨控制系统又要具有较低的静态误差和良好的动态特性,才能满足在实际风场的运行要求。因此,无论是高可靠电动变桨距控制系统的研发,还是相关产品的交验,都需要一个调试与测试装置。电动变桨距控制系统只有在经过测试并满足使用要求后,才能与风力机联机,在实际风场环境中联合调试,确定控制参数后再投入使用。

构建一个电动变桨距半实物控制系统仿真测试平台,对于低成本实现系统功能调试、控制方案研究具有十分重要的意义。笔者结合新能源项目,提出一种电动变桨距半实物控制系统仿真测试平台的设计方案。

2 半实物控制系统仿真测试平台的功能

风力发电要求电动变桨距控制系统能按风电主控制系统的变桨、顺桨指令,快速执行三桨叶同步变桨或顺桨。作用在变桨和顺桨电动机轴上的负载力矩主要由气动力矩、重力矩、摩擦阻力矩等静阻力矩和动阻力矩组成。气动力矩是由风作用到桨叶上的气动力的压力中心偏离桨叶变距轴而产生的力矩;重力矩是由于桨叶重心偏离桨叶变距轴而产生的力矩;动阻力矩是由于桨叶相对于变距轴的惯性动量与传动链的转动惯量在变桨角速度变化时所产生的力矩。由于桨叶在气动力、离心力等外力作用下会发生弹性形变,引起气动力的压力中心、重心相对于桨叶变距轴的位置也发生变化,故桨叶在风力作用下转动时,变桨距负载力矩与风况有关。因为风场是随机变化的,所以电动变桨距的控制策略尤为重要。在设计桨距控制的调节算法时,应兼顾风机功率的良好调节和避免变桨距机构的频繁动作,并要满足三桨叶同步变桨或顺桨要求;在设计变桨、顺桨速度控制的调节算法时,应在满足变桨响应时间的同时,避免功率元件与电动机过流、过热和变桨距机构的振动与冲击现象的发生,确保变桨系统的安全。

电动变桨距半实物控制系统仿真测试平台能够承担的研究与测试内容包括:

(1)变桨距控制策略研究,主要包括变桨距控制系统结构设计技术,角位移与伺服电动机之电枢电流的检测及其模/数转换设计技术,桨距角调节环、变桨速度调节环、电动机电枢电流调节环的调节算法设计;

(2)可靠性、可维护性与安全性技术研究,包括软件的安全性、可维护性以及可靠性设计技术;

(3)对变桨控制系统产品的运行状态进行采样记录、故障诊断研究;

(4)电磁兼容性与抗雷电冲击等技术研究;

(5)变桨距半实物控制系统仿真测试技术研究,主要包括风速模型、桨叶气动力模型、变桨负载仿真模型拟合等;

(6)对10MW以下的风力机变桨控制系统的负载进行模拟与仿真;

(7)对4~10kW直流/交流异步、交流同步伺服电动机的电动变浆控制系统产品在加载情况下的伺服电动机的转角、输出转矩、变桨速度、加速度进行测试,对变桨、顺桨以及产品的电源适应性等功能进行测试。

3 仿真测试平台的设计方案

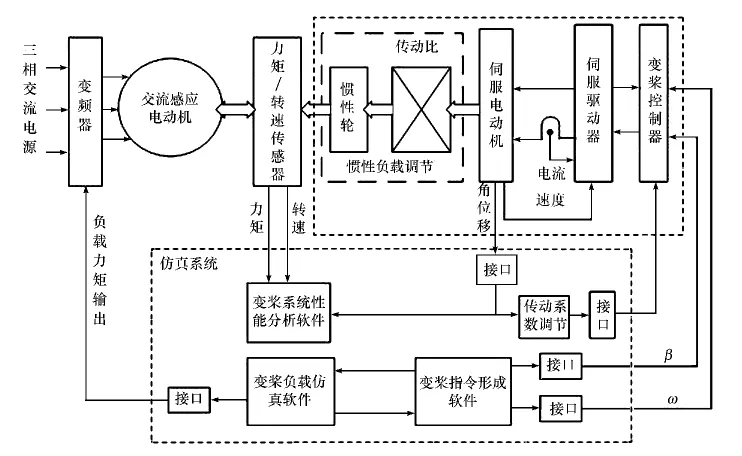

电动变桨距半实物控制系统仿真测试平台的设计框图如图1所示。它主要由负载模拟装置(由输出力矩可设置的交流感应电动机和转速测试设备构成)、仿真系统和被测试的变桨距控制系统构成。

图1 电动变桨距半实物控制系统仿真测试平台的结构图

3.1 被测试的变桨距控制系统

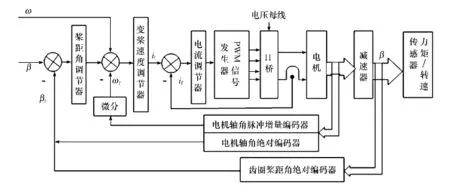

该控制系统包括主控箱的变桨控制器、轴控箱的伺服驱动器、伺服电动机等。结合现有的电动变桨距控制系统产品结构,采用图2所示的原理图进行设计。

系统由桨距角β调节环、变桨距速度ω调节环、桨叶电动机电枢电流i调节环构成。桨距角β调节环的调节控制由主控箱的桨距角调节控制回路完成,而变桨距速度ω调节环与桨叶电动机电枢电流i调节环的调节控制可由轴控箱的伺服驱动器完成。在设计桨距角β调节环的调节算法时,应兼顾风机功率的良好调节并避免变桨距机构的频繁动作,因频繁动作容易造成不必要的系统机械疲劳,降低使用寿命。此外,要保证三桨叶同步变桨距,以避免因三桨叶受风力不平衡而使风塔摆动而频繁停机。而在设计桨叶电动机电枢电流i调节环的调节器算法时,在满足变桨响应速度的同时,避免功率元件与电动机过流和过热、变桨距机构的振动与冲击等现象发生,确保变桨系统的安全性。

图2 变桨距控制系统的原理图

3.2 负载模拟装置(桨叶电动机输出力矩、转速测试)

主要由惯性负载调节装置、力矩/转速传感器、输出力矩可调的交流感应电动机、变频器及其控制系统构成。交流感应电动机的输出力矩即为加载到桨叶电动机的负载力矩。

桨叶伺服电动机轴上的负载力矩包括静阻力矩和动阻力矩。在图1中,静阻力矩由交流感应电动机的电磁转矩模拟,而动阻力矩由惯性负载调节装置(应包括交流感应电动机转子的惯量)模拟。

3.3 仿真系统

(1)变桨距指令形成软件。可根据调试、测试或变桨距负载仿真软件的需要形成桨距角β与变桨角速度ω,并送到变桨距控制器,由变桨距伺服系统执行。

(2)传动系数调节装置及其软件。用来模拟齿圈角位移传感器。

(3)变桨负载仿真软件。作用在桨叶伺服电动机轴上的负载力矩主要由气动力矩、重力矩、摩擦阻力矩等静阻力矩与动阻力矩组成,且变桨距负载力矩与风况以及桨叶在风力作用下转动情况有关,这由变桨距负载仿真软件来仿真。该软件首先要建立风速模型、桨叶气动力模型、桨叶结构与弹性形变模型,再利用Matlab/Simulink软件进行算法的仿真,建立变桨负载仿真模型。以风况、桨叶结构与材料参数、风力机的转速等参数作为输入,根据设计的仿真算法,得出应加载到变桨距系统的负载。

(4)变桨系统性能分析软件。将变桨距力矩、转速、角位移反馈到仿真系统,由变桨系统性能分析软件进行分析,确定变桨距控制系统的性能是否满足设计与使用要求。

4 结束语

电动变桨控制系统既是一个精度与响应要求很高的运动控制系统,也是一种分布式的实时传动系统。电动变桨控制系统可随风速的大小,自动、同步调整各个桨叶的桨距,以改变气流对叶片的攻角,使风力机运行在最佳且最稳定的状态。本文提出的电动变桨距半实物控制系统仿真测试平台,可以实现变桨距控制系统在设计、开发以及产品交验过程中的低成本调试与测试,亦可用于电动变桨距控制系统的控制算法研究、控制系统的环境适应性、安全性、电磁兼容性、可靠性、可维修性和防雷电冲击等性能的设计与验证。

(References)

[1]马伟明,肖飞.风力发电变流器发展现状与展望[J].中国工程科学,2011,14(1):11-20.

[2]叶杭冶.风力发电机组的控制技术[M].北京:机械工业出版社,2006:1-17.

[3]刘晓林.浅谈风力发电机组的液压和电动变桨系统[J].电气应用,2009,28(15):70-73.

[4]韩春新,向中凡,田川宝,等.1.5MW风电变桨减速机性能测试试验研究[J].机械传动,2010(9):59-64.

[5]李幼涵.伺服运动控制系统的结构和应用[M].北京:机械工业出版社,2006:1-3.

[6]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2001:1-12.

[7]张佳,窦丽华,白永强.伺服电机测试实验平台设计与实现[J].实验技术与管理,2011,28(6):68-73.

[8]徐东,刘敬猛.永磁同步电机伺服仿真系统关键技术研究[J].实验技术与管理,2012,29(4):321-325.

[9]刘光德,邢作霞,李科.风力发电机组电动变桨距系统的研究[J].电机与控制应用,2006,33(10):31-34.

[10]孟彦京,常杰,朱玉国.风力发电变桨控制系统设计[J].电气传动,2010,40(5):41-43.

[11]张英,吉小康,魏晓华.风电机组电动变桨距控制系统的优化研究[J].工矿自动化,2011(2):43-48.