凝析气井井下节流流态变化预测研究及应用

曾文广(中石化西北油田分公司工程技术研究院,新疆 乌鲁木齐 830011)

任勇(川庆钻探工程有限公司井下作业公司,四川 成都 610051)

马清杰,姚丽蓉,劳胜华(中石化西北油田分公司工程技术研究院,新疆 乌鲁木齐 830011)

西北油田分公司的凝析气藏大部分为深层、高温高压、中高渗、中高含凝析油、具边底水的中小型凝析气藏。在凝析气井[1]的开采过程中,在低温高压的条件下容易引起水合物的生成,堵塞井筒和地面集输流程,给凝析气井生产带来许多危害。2009~2011年间针对雅克拉凝析气藏和AT11~AT12区块凝析气藏气井生产冻堵问题引进了井下节流工艺技术,冻堵问题得到了缓解。但目前仍存在对节流前后流体在井筒与节流器中的真实流动情况的描述不准确、认识不深入的问题,特别是凝析气井在节流前后的相态变化特征等等。为此,利用国内外学者建立的数学模型,针对凝析气井开展了节流后流态变化预测研究,提出了节流后相态、温度、速度的变化趋势和影响因素,为进一步加强对凝析气井节流后流态的认识和完善节流工艺技术具有指导意义。

1 模型的建立与计算

采用Perkins建立的气液两相节流压降机理模型[2],根据单位质量流体的能量和质量守恒建立气液两相嘴流机理模型。假设条件如下:①气液间始终处于热平衡;②气液间无相间滑脱;③气相的偏差因子不变;④忽略液相压缩性;⑤忽略相间剪应力和流体与管壁的摩擦。根据求得的临界压力比,得到质量速度的节流嘴产状方程为:

式中:Rcp=p2/p1为临界压力比;n为气体的多变膨胀指数,1;A1为油嘴上游管段的横截面积,mm2;A2为节流嘴喉道的横截面积,mm2;fo、fg、fw分别为混合物中油、气、水的质量分数,1,且fo+fg+fw=1;cvo、cvg、cvw为油、气、水的定容比热容,J/(kg·K);ρo、ρg、ρw分别为混合物油、气、水相密度,kg/m3;R为气体热容比,1;wi为介质在通过节流油嘴时的流量,kg/s;v1为节流前气体的流速,m/s;M 为气体平均分子量,kg/kmol;Z为气体偏差因子;gc为临界条件下重力加速度,m/s2;p1、p2分别为节流上游压力和节流下游压力,MPa。

在已知节流上游压力p1、温度t1和节流下游恢复段压力p2及油管尺寸、节流嘴尺寸等参数的条件下,通过上述计算就可以确定节流上下游压降与节流质量流量的关系。

而节流后温度的计算采用在李颖川建立的“天然气节流温降机理模型”[3]的基础之上,采用压力 -温度状态方程,通过等温焓差的热力学方程和天然气状态方程导出节流后的温度预测模型来计算节流后的温度,具体方法如下:

在已知理想气体的焓常数B0i~B5i,节流前温度t和压力p,可求出节流前天然气的焓值h1。假设节流后的温度初值为t2,可求得节流后混合物的焓值h2,然后调整t2使h1、h2相等,通过如此迭代方法便可求出天然气节流后的温度。

2 流态参数变化预测

通过以上建立的模型和计算方法对雅轮凝析气井S3-1井进行节流前后的流动状态预测。S3-1井生产层位为白垩系,气层中部深度为5043.5m, 原 始 地 层 压 力56.73MPa,地层温度137℃。

图1 S3-1井节流前后凝析气相态变化

2.1 相态变化预测

为了明确节流后凝析气在开采过程中性质和相态特征的变化情况,通过模拟S3-1井节流前后凝析气相态变化图来进行分析和判断[4],如图1所示。

节流前,凝析气从井底到井口,由于压力、温度降低,出现反凝析现象,凝析油析出量逐渐增加,同时随着凝析油含量由低到高,地层等温压降线从右往左向临界凝析压力点靠近。节流后由于压力下降很大,出现反蒸发现象,节流下游凝析油析出量比节流前少。所以,节流器以上的油管中凝析油量比节流前相对较低。

2.2 节流前后凝析油气体积变化预测

节流前后凝析油气体积变化情况分别见图2和图3。节流前气体体积从井底到井口,随着压力、温度的降低而降低,当地气体体积从井底45.91m3增加到井口82.76m3,当地液体体积从井底5.437m3增加到井口6.285m3,说明凝析油体积变化不大,气体体积变化较大。节流后气体体积增加很大,到井口达202m3;当地液体体积在节流器处从5.95m3降到5.5m3,然后缓慢上升,直到井口。说明节流大大改变了凝析气油比例分配,对气井携液有利。

图2 节流前后井筒气体体积变化对比

图3 节流前后井筒凝析油体积变化

2.3 压力、温度变化预测

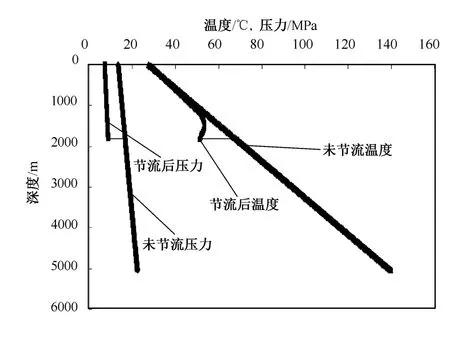

通过节流前后的温降和压降模型计算公式[5],输入S3-1井节流计算参数,绘制井筒压力和温度分布曲线。

从图4温度分布曲线上可以看出,在节流油嘴处,温度从节流上游的70.17℃降至节流下游的52℃。但随着流体流入井口,节流后的井筒温度也将接近未节流时的井筒温度。这是由于经过节流后的井筒流体会利用地层自身的能量很快加热到未节流时的温度。当然不是所有的井在节流后的井口处都能恢复到节流前的温度,这取决于地温梯度与节流后的温度,同时还与气体的产量有关。从曲线中可以看出,该井只要经过600m的地层加热就可以恢复到未节流的温度剖面。从图4压力曲线中可以看出,节流后压力从节流上游的16.55MPa降至节流下游的9.24MPa,节流上游压力与未节流一样,节流下游压力远远低于未节流压力,这样就大大降低了井筒内的压力等级,降低了节流后的水合物生成温度。

2.4 流速变化预测

在节流嘴后,高速气体随管径扩大急剧膨胀,高速气体所携带的压缩能量得以释放,使得气体速度进一步升高,在出口附近速度达到最大,此时经过质量速度(式(5))的节流嘴产状方程计算出S3-1井节流后速度在井筒中的分布如图5所示。

同时可通过节流前后的临界携液速度与节流前后的速度对比,临界携液速度的计算主要采用李闽临界流速椭球模型[6]来计算。通过计算发现,气体速度高于临界携液速度,油管中为雾状流,可以正常携液,节流后气体速度增快,节流下游速度1.594m/s远大于临界携液速度0.76m/s,显示出该井节流后可以提高携液能力。

图4 S3-1井井筒压力、温度分布曲线

图5 S3-1井井筒速度分布曲线

3 现场应用

S3-1井在生产过程中频繁因冻堵关井,为减少安全隐患,提高生产时效,采取井下节流防止冻堵。该井井下节流器下入深度2017m,节流嘴尺寸4mm,开井生产情况见表1。在采取井下节流措施后,未再发生井口和管线冻堵,这表明采取井下节流措施后有效地抑制了冻堵现象的发生,达到了预期的效果。

3.1 安装前后产量情况对比

表1 2011年S3-1井井下节流前后产量对比

由表1可以看出,安装井下油嘴后计量平均日产液比未安装前多1.2m3,平均日产气比未安装前多6561m3。说明液体经过井下油嘴后,流速增加,气井的携液能力增加。

3.2 安装前后压力温度对比

由图6可以看出,井下油嘴安装后油压由11.2MPa下降到5MPa,井口温度保持在26℃。从 “降低天然气流动压力”方面防止了水合物生成。

4 结论

基于以上理论方法,以S3-1井为例,对凝析气井井下节流后流态变化趋势进行了综合预测,并在现场试验中得到了验证,通过研究形成了以下认识:

图6 井下油嘴安装前后油压温度变化曲线图

1)凝析气井井下节流后降低了井筒内的压力,同时降低了节流后的水合物生成所需压力;节流后的井筒温度在经历短距离的降低后将快速恢复到未节流时的井筒温度。

2)在节流嘴后,气体速度大幅升高。同时通过计算发现节流后气体速度与临界携液速度差值较未节流时明显增大,这说明节流后可以提高携液能力。

3)通过节流前后的凝析气相态图可以看出,节流后压力下降很大,出现反蒸发现象,节流下游凝析油析出量比未节流时井筒凝析油含量低。

4)现场试验说明井下节流工艺对于降低井筒压力、提高井筒温度具有明显作用,有效地防止了水合物的生成,避免了地面节流后管线和井口长期承受高压的弊端,延长了气井井口及地面设备的使用寿命,有利于气井的安全生产。

[1]Perkins T K.Critical and sub-critical flow of multi-phase mixtures through chokes [J].SPE20633,1993.

[2]刘德生 .柯克亚深层凝析气藏井下节流模拟 [D].成都:西南石油大学,2007.

[3]李颖川,胡顺渠,郭春秋,天然气节流温降机理模型 [J].天然气工业,2003,23(3):70~72.

[4]朱红钧,林元华,刘辉,等 .天然气井井下节流后物性参数的变化模拟 [J].石油天然气学报(江汉石油学院学报),2010,32(3):19~21.

[5]蒋代君,陈次昌,伍超,等 .天然气井下节流嘴前后压力温度分布的数值计算 [J].四川大学学报,2006,38(6):21~25.

[6]李闽,孙雷,李士伦,等 .一个新的气井连续排液模型 [J].天然气工业,2001,21(5):61~63.

[7]雷群.井下节流技术在长庆气田的应用 [J].天然气工业,2003,23(1):81~83.