泡沫粉煤灰保温砖的制备与性能研究

曾小军 刘维良 李阳城 冯翀龙

(景德镇陶瓷学院,江西景德镇333001)

0 引言

随着逐年加剧的能源开采,地球上的煤、石油等不可再生资源已经渐渐枯竭,能源危机已经是刻不容缓的问题,并被列入了人类面临的四大生存问题之一。有关部门的统计数据[1-2]显示,在能源消耗比例中,建筑能耗占很高的比重,最高甚至可以达40%。因此,开发出高效保温隔热材料对于节约采暖能耗、保护环境、保持经济高速发展具有极其重要的意义[3-4]。

泡沫保温砖是闭孔保温砖的一种,具有热导率低、吸音与隔音能力高和强度长期不降低的性质。是一种轻质、保温、隔热和隔音的材料。泡沫保温砖的生产具有生产工艺简单和投资少的特点。随着社会经济的发展,粉煤灰的排放量在逐年递增。大量的粉煤灰不仅因其质量较轻而易引起空气污染,而且大量的堆积还占用大面积的耕地,造成不良的环境影响。故在满足性能要求的条件下,以粉煤灰为主要原料生产泡沫保温砖能充分利用大多数火力发电厂产生的固体废弃物,降低生产成本,同时有较大的经济效益和社会、环境效益。粉煤灰泡沫材料可制成轻质隔声板、外墙板和保温砖等,应用前景非常可观。

基于上述能源现状与建筑节能,加上泡沫保温砖的诸多性能,本文通过大量的试验得出了一种适合批量生产泡沫粉煤灰保温砖的原料配比及制备工艺。

1 实验

1.1 原料

粉煤灰、瓷石尾矿、石灰石、粘土和玻璃粉,产地均为景德镇。

1.2 样品制备

按实验方案将各原料按一定比例称量后进行球磨,球磨后的浆料过180目筛,再经榨泥、练泥、陈腐、半干压成型和干燥,最后,在电阻炉中烧结。

1.3 性能测试

采用KYKY-1000 B型扫描电子显微镜观察样品断口形貌;采用西安力创材料检测技术有限公司的WDW-10型电子万能试验机测定样品抗压强度;采用GRD-Ⅱ型快速热导仪测试样品导热系数;采用阿基米德排水法测试样品密度和气孔率。

2 结果分析与讨论

2.1 粉煤灰用量对样品性能的影响

从图1和图2可知,随着粉煤灰用量的增加,材料的密度和抗压强度先缓慢减小,当粉煤灰用量超过50 wt%时,密度和抗压强度急剧减小。随着粉煤灰用量的增加,材料的气孔率增大直至饱和,其原因是粉煤灰用量增加后,粉煤灰较大的气孔率和较高的熔点使材料的玻璃化程度降低,气孔率增大。但当粉煤灰用量达到一定程度后,材料难以完全玻化,气孔率接近未玻璃化原料的气孔率,故材料的气孔率趋于饱和。气孔率的增大一定程度上使材料的密度和抗压强度减小。随粉煤灰用量的增加,材料的导热系数先减小后增大。其原因是粉煤灰成型时,颗粒相互“架桥”,在材料内部构成一定体积的空腔,加上其颗粒内部存在着许多微孔,使粉煤灰在一定范围内有降低材料导热系数的功能[5]。当粉煤灰用量为50 wt%时导热系数达到最低值。然而,粉煤灰毕竟是实心颗粒,且粉煤灰中高的F e2O3含量在烧成时容易造成材料出现“熔洞”状缺陷,使材料的导热系数增大,再提高粉煤灰掺量,导热系数则明显上升。掺入50 wt%的粉煤灰较为适量,且符合保温砖性能要求。

图1 粉煤灰用量对密度和抗压强度的影响Fig.1 The influence of fly ash content on density and compressive strength

图2 粉煤灰用量对导热系数和气孔率的影响Fig.2 The influence of fly ash content on thermal conductivity and porosity

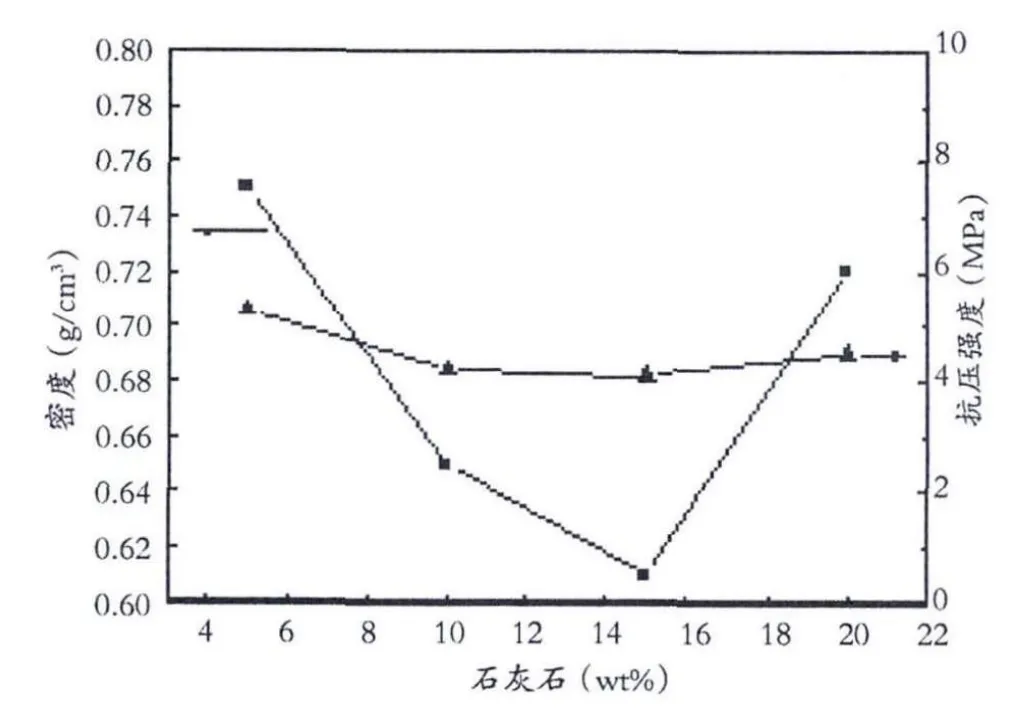

图3 石灰石用量对密度和抗压强度的影响Fig.3 The influence of limestone content on density and compressive strength

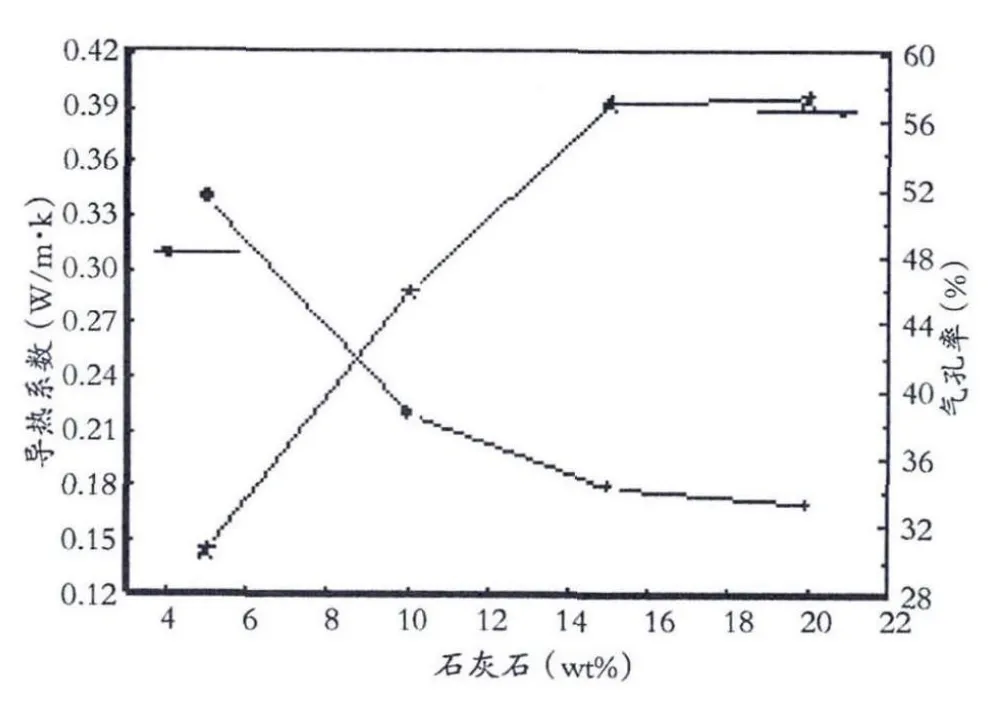

图4 石灰石用量对导热系数和气孔率的影响Fig.4 The influence of limestone content on thermal conductivity and porosity

2.2 石灰石用量对样品性能的影响

石灰石在样品中起发泡剂和助熔的作用。从图3和图4可知,随着石灰石用量的增加,材料的密度和抗压强度先减小后增大。当石灰石用量为15 wt%时达到最低值。其原因是石灰石用量的增加激活了粉煤灰的活性,高速发泡产生的微气泡量越多,微细闭合气泡量亦越多,故密度和抗压强度减小。这也说明了气孔率增大的原因。气孔率的增大使气孔中的气体增多,从而导热系数减小。当石灰用量增加到一定程度时,石灰石起助熔效果,使材料更加致密。同时,气孔率趋于饱和。生成的CaSiO3晶体贯穿其中,它们相互交错联接,并具备一定的粘接强度,使材料早期的抗压强度降低[6],后期材料的致密使抗压强度增大。

2.3 烧成温度对样品性能的影响

从图5和图6可知,随着烧成温度的提高,材料的密度和抗压强度先增大后减小,导热系数减小,气孔率增大,且在950℃~1050℃变化明显。其原因是发泡剂石灰石的分解温度在900℃左右,前期由于温度的提高使材料更加致密,抗压强度更大。温度到达1050℃时,继续提高温度,材料中的气孔增大,导致密度和抗压强度减小。同时,气孔率增大。气孔率的增大使气孔中的气体减少,从而导热系数相应减小。

2.4 保温时间对样品性能的影响

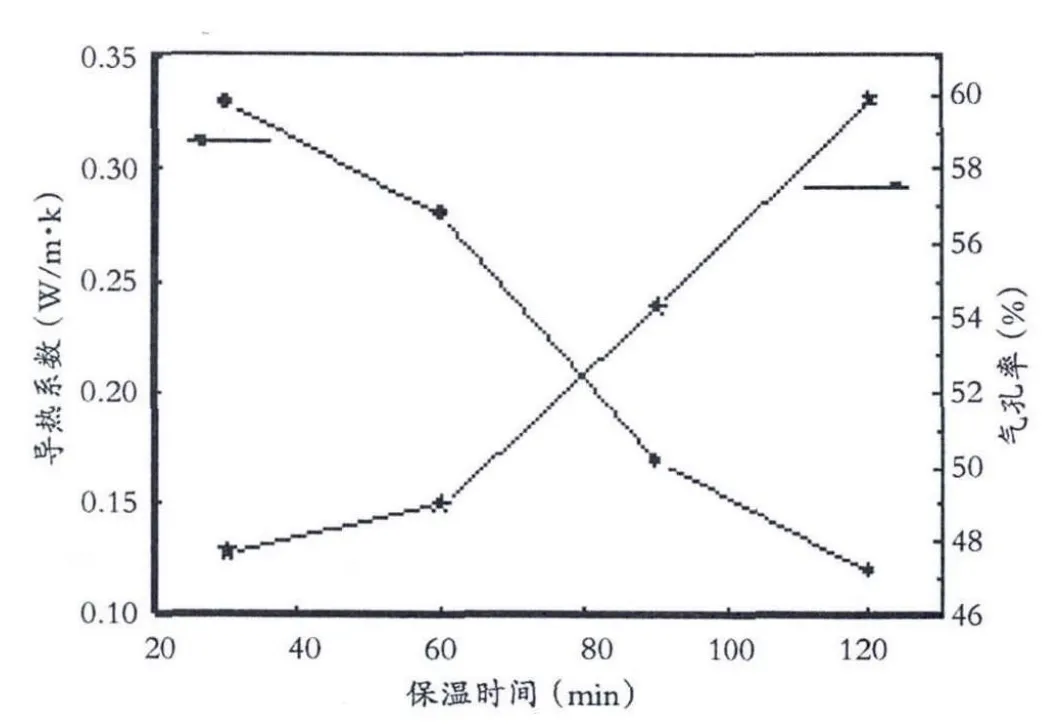

从图7和图8可知,随着保温时间的延长,材料的密度和抗压强度先减小后趋于饱和。其原因是烧制时间越长,材料玻化程度越高,粘度越大,发泡体积量越大,导致密度越小,抗压强度越小。当烧制时间达到一定数值后,材料中发泡剂分解减少,发泡体积增加量有限,因而材料密度和抗压强度趋于饱和。随着保温时间的延长,发泡体积量越大,故气孔率增大,同时,气孔中气体的增多使导热系数减小。

图5 烧成温度对密度和抗压强度的影响Fig.5 The influence of firing temperature on density and compressive strength

图7 保温时间对密度和抗压强度的影响Fig.7 The influence of holding time on density and compressive strength

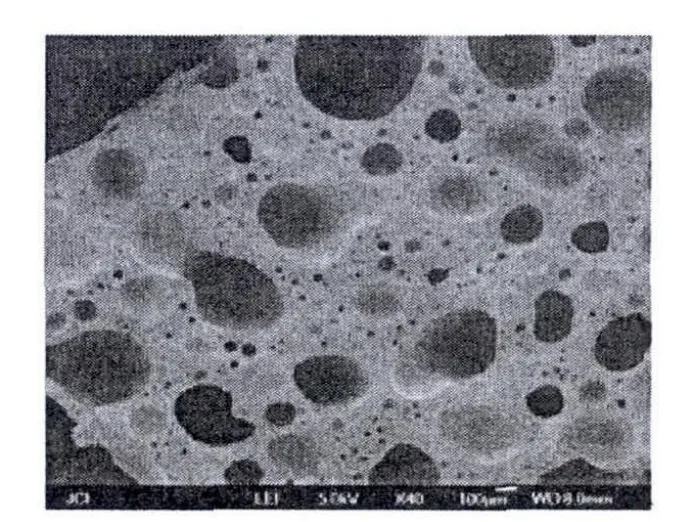

图9 样品的SEM照片Fig.9 The SEM images of the samples

图6 烧成温度对导热系数和气孔率的影响Fig.6 The influence of firing temperature on thermal conductivity and porosity

图8 保温时间对导热系数和气孔率的影响Fig.8 The influence of holding time on thermal conductivity and porosity

2.5 气孔的形成机理

从图9可知,样品含有大量的气孔,气孔分布比较均匀,且气孔多是规整的形状,内壁光滑圆整。其形成机理如下:当泡沫粉煤灰保温砖的配料被加热到600℃左右时,玻璃粉开始粘连并形成空腔,这时发泡剂被封闭在空腔之中,当温度达到898℃时,发泡剂碳酸钙发生以下反应:CaCO3→CaO+CO2↑,CaCO3+SiO2→CaSiO3+co2↑,使材料变成多孔结构,而软化的粘性玻璃由于表面张力的作用,在材料内部排出的气体作用下开始膨胀。同时,产生的CO2和粉煤灰中未燃尽的炭发生以下反应:CO2+C→2CO,产生的CO与粉煤灰中的F e2O3发生以下反应:Fe2O3+CO→2 FeO+CO2,Fe2O3+3CO→2Fe+3CO2,产生的CO2又与C发生反应生成CO,如此反复不断进行,气体数量越来越多,从而使材料在高温热塑性外壳封闭下逐渐膨胀起来[7]。这就同时满足粉煤灰泡沫材料经烧制而引起膨胀的两个条件:一方面在高温下形成具有一定粘度的熔融物;另一方面当物料达到一定粘度状态时,产生足够的气体。在高温下的热膨胀,是固相、液相、气相三相动态平衡的结果。

3 结论

(1)制备泡沫粉煤灰保温砖的最佳工艺参数为粉煤灰用量50 wt%,石灰石用量15 wt%,烧成温度1050℃,保温时间90 min。

(2)在最佳制备工艺条件下粉煤灰保温砖的密度、气孔率、导热系数及抗压强度分别达到0.55 g/c m3,58.8%,0.13 W/m·k,4.0 MPa。

(3)泡沫粉煤灰保温砖气孔的形成机理是一种气相、液相和固相之间动态平衡的结果。

1 任邵明,郭汉丁,续振艳.我国建筑节能市场的外部性分析与激励政策.建筑能耗,2009,(1):75~76

2 孙凤明,李娟.既有居住建筑节能改造研究.工业建筑,2008,(3):35~38

3 张德信编著.建筑保温隔热材料.北京:化学工业出版社,2006

4 蒋继圣,罗玉萍,兰翔编著.新型建筑绝热,吸声材料.北京:化学工业出版社,2002

5 刘小波,孟祥银.粉煤灰轻质保温砖的研制.硅酸盐建筑制品,1995,(2):26~28

6 邵洪江,孙凤紧,丁铸.粉煤灰泡沫混凝土研究.山东建材,1999,(2):1~5

7 李刚.新型粉煤灰墙体材料研究.长安大学,2004