常用的预防硫铁化合物自燃的方法

宋红荣,叶庆国,孟庭宇,胡洪斌

(1. 青岛科技大学 化工学院,山东 青岛 266042; 2. 中国石油化工股份有限公司 青岛安全工程研究院,山东 青岛 266071)

近年来,随着高硫高酸等劣质原油加工量的增加,炼油设备腐蚀越来越严重[1]. 国内外炼油厂的炼油设备和储罐发生火灾和爆炸的事故时有发生,给社会和家庭造成了惨重的损失,经专家学者研究发现这些事故普遍是由于设备中所沉积的硫铁化合物自燃所造成的[2-3]. 这些硫铁化合物是在加工过程由石油中的硫及其化合物与铁及其化合物相互作用而形成的,这些硫铁化合物随着生产的进行不断地在加工设备中积聚[4]. 一般情况下,这些硫铁化合物发生自燃是很困难的,但在拆卸设备或设备付油状态时,如果空气进入了含硫铁化合物的设备中,硫铁化合物与氧气一旦接触就会发生氧化反应,放出大量的热. 并且由于外层胶质膜的存在使产生的热不能及时散去,导致温度升高造成自燃,如果周围有自燃物也会造成火灾甚至爆炸,给企业和社会造成巨大的经济损失和人员伤亡[5]. 因此,做好劣质原油加工过程中设备腐蚀情况的控制,避免事故的发生,对于企业的安全生产和提高经济效益相当重要[6]. 本文作者从硫铁化合物的形成、自燃过程出发并综合调研文献给出一系列的避免自燃的措施,给出各方法的原理、适用范围,以便选出更好、更适合自己、更有利于企业发展的避免事故的方法,并且提出一个FeS钝化的新方向——气相钝化法[7].

1 硫铁化合物的形成

造成含硫油品腐蚀的原因很多,机理也比较复杂,在不同环境条件下,活性硫腐蚀设备形成FeS的机理也不同[8].

1.1 低温液体环境电化学腐蚀[9]

在低温有水的情况下,H2S主要发生设备的电化学腐蚀. 由于金属表面存在着水或水膜,H2S溶于水中并在水中离解[10]:

此反应的过程比较缓慢,但却是低温条件下形成FeS的最基本来源[11].

1.2 高温下直接腐蚀

在高温条件下主要发生化学腐蚀,在200 ℃以上,H2S能分解产生H2和S. 在340~400 ℃之间单质硫、硫醇等能与活泼金属直接发生反应,单质铁因此被腐蚀,其腐蚀反应的主要过程为:

在H2存在的条件下,单质硫具有更强的腐蚀性. 如230 ℃时,硫蒸汽对钢体的腐蚀不是非常明显,但是在含氢气的环境中,却能与Fe发生较快的反应对其造成严重的腐蚀,此时的腐蚀程度要比相同条件下H2S的腐蚀还要严重数倍;这是因为金属表面具有催化活性,单质硫和H2经催化作用在金属表面形成较高浓度的H2S,因此腐蚀性会变得更强;但是元素Cr不具备催化活性,所以随着钢材中Cr含量的增大,单质硫的腐蚀程度也会逐渐降低,硫醇的腐蚀程度同样也逐渐降低;但在H2存在的条件下Cr含量的增大对腐蚀程度的影响却不大,原因是当在金属的表面形成FeS后,H2环境中FeS对硫醇具有很高的催化活性,此时的催化行为主要由FeS控制[12].

1.3 HCl+H2S+H2O体系中FeS的形成

原油中一般都含有带氯离子的无机盐,例如NaCl、MgCl2、CaCl2等,这些盐类加热水解后可生成氯化氢,氯化氢和硫化氢在没有水存在时,几乎对设备没有腐蚀性,但在气、液两相转变的部位出现“露水”后,形成HCl-H2S-H2O环境,由于硫化氢和氯化氢的相互促进,Fe与H2S反应生成FeS保护膜,HCl又与FeS反应破坏保护膜,从而使腐蚀加剧,其反应式如下[13]:

当HCl和H2S溶于水中之后,相对含量只要达到1.0×10-4左右,pH就会下降到2~3形成强酸环境,与碳钢就会发生强烈的电化学腐蚀反应,在该条件下碳钢的腐蚀率最高可达到近20 mm/a.

2 硫铁化合物的自燃

在常温下空气中的氧气与硫铁化合物接触,硫铁化合物会迅速发生氧化反应并放出热,热被形成的内膜阻碍了扩散,从而造成热积聚,形成自燃,并可能引起其他易燃、可燃物质的燃烧,造成火灾、甚至爆炸;在硫铁化合物中,FeS所占的比例较大,且氧化放出的热量较高,因此氧化放热主要由FeS所致[14]. 其热化学反应为:

FeS自燃的时候,如果周围可燃物不充足,就会产生白色的气体,该气体经常会被误认为水蒸汽,但是伴有刺激性气味,并且释放出大量的热;当周围存在可燃物并且达到可燃浓度,放热时就会冒出浓烟,并引发火灾甚至发生爆炸[15].

事故发生后开罐检查发现:储罐内壁由于长期处在气相环境中因而造成的腐蚀特别严重,此处的内防腐涂层被氧化成一层较厚的、柔性很强的膜;而长期处在液相空间的内防腐层状态较好,腐蚀不明显,说明H2S对内壁的腐蚀,液相空间较气相空间轻. 随着浮盘的运动,设备之间就会摩擦,部分较疏松的内膜及FeS就会脱落并沉入罐底,而另一部分质地比较坚韧的内防腐膜,一方面保护FeS的脱落,使FeS逐渐增多;另一方面,当FeS氧化放热时,又会阻碍热的释放,使热积聚加速自燃速度.

在设备的通风口处,FeS与空气接触后会发生氧化反应,但热很难在此聚集并引起自燃. 在设备下部、越靠近浮盘的部位,氧含量越低,部分FeS会发生不完全氧化,生成单质硫. 这种单质硫为黄色颗粒状,其燃点较低,混合在块状、松散结构的焦硫化铁混合物中,为其中的FeS的自燃提供了条件[16].

当油罐处于付油状态时,大量含有氧气的空气进入并充满油罐的气相空间,原先在浮盘下并隐藏于内防腐膜内的FeS会逐渐暴露出来并与空气接触,胶质膜的某一薄弱部位会首先被氧化,迅速放热自燃同时引起单质硫及附近有机物着火,散落后会烤焦密封圈橡胶,引起密封不良处的油气泄漏,导致火灾事故的发生[17].

在原油的加工、炼制、储存过程中,影响FeS自燃的因素很多,概括为以下几方面[18]:

(1)原油中含硫量. 原油中含硫量越高,在加工、炼制过程中对设备的腐蚀也就越严重,同时越容易形成大量的硫铁化合物,造成自燃和爆炸事故的概率也就越大[19];

(2)工艺条件. 原油中硫化物的种类很多,由前面硫铁化合物的形成原理可知,工艺条件对于硫铁化合物的形成有着较大影响,温度越高,在氧化的过程中就越容易发生事故;

(3)设备材料. 设备材料抗腐蚀性的强弱会直接影响设备内部FeS的生成量,不同的材料在相同的环境下具有不同的腐蚀速度. 设备内壁抗腐蚀能力越强,生成FeS的量就越少,发生事故的可能性就越低,反之发生自燃事故的概率就越高. 因此,加工含硫油品的储罐必须选择合适的钢材并且采取恰当的防腐措施,以提高设备的抗腐蚀性[20];

(4)环境温度的影响. 环境温度对传热影响很大,环境温度越高,硫铁化合物氧化放出的热越不易释放而造成积聚,储罐就越容易发生事故. 因此,设备的付油过程和拆卸最好是在温度较低的冬季进行,以提高设备热释放速度,降低事故发生的概率.

3 硫铁化合物自燃的预防措施

对于预防硫铁化合物的自燃主要包括从源头上控制硫铁化合物的形成和采取措施来钝化硫铁化合物两方面. 这两方面又细分为以下几项措施:从工艺方面降低硫化物对设备的腐蚀,控制FeS的产生;在设备方面采取有效措施,阻止FeS的产生;这些方法包括隔离法;清洗法及钝化法. 下面将详细讲述这几项措施的具体方法、适用范围及其优缺点.

3.1 从工艺方面降低硫化物对设备的腐蚀,控制FeS的产生[21]

加强“一脱四注”工艺缓解腐蚀. 一脱四注即为脱盐、注碱、注氨、注碱性水、注缓蚀剂五步工艺. 原油采取脱盐工艺可以降低酸性介质HCl的形成从而降低腐蚀;注碱主要是指将脱盐残留的盐转化为不易分解的NaCl,从而进一步降低HCl的形成,降低腐蚀;注氨是在塔顶注入氨,是为了中和蒸汽中的HCl气体,以免形成水溶液,从而降低腐蚀;注碱性水的目的是溶解氯化铵、防止其沉积,以免堵塞管道;注缓蚀剂的目的是为了在金属表面形成一层保护膜,避免被腐蚀.

采用渣油加氢工艺降低油品含硫量. 渣油加氢是在高温、高压、催化剂等条件下进行的,目的是使渣油与氢气反应,其中的硫、氨和金属等杂质会分别发生反应生成硫化氢和金属硫化物,硫化氢可以回收从而不污染空气,金属硫化物会沉积在催化剂上,从而降低油品的含硫量,降低后续工艺中设备的腐蚀.

这两项工艺过程复杂,同时需要较高的成本,但随着世界上石油资源的枯竭,不得不采取这两项措施,在加工的源头降低硫含量,从而减少对设备的腐蚀.

3.2 在设备方面采取有效措施,阻止FeS的产生

从最近几年的情况来看,由于加工劣质原油的比例逐年增加,部分装置材质不能满足加工需求. 设备的严重腐蚀已经成为影响炼油装置正常运行的首要问题. 炼化企业一般执行的是《加工高硫原油重点装置主要设备设计选材导则》SH/T3096-2001和《加工高硫原油重点装置主要管道设计选材导则》SH/T3129-2002等[22].

将易腐蚀部位的材料更换成耐腐蚀的材质. 例如:常减压塔、初馏塔顶部的外壳、填料、塔板以及塔顶的冷凝器,这些地方都很容易形成低温腐蚀环境,所以这些部位都要更换成耐低温腐蚀钢材;常减压塔的下部、常减压渣油换热器、催化裂化和延迟焦化装置的分馏塔的下部,都易形成高温腐蚀性环境,这些部位最好更换成耐高温耐腐蚀的钢材;高温、高压含氢的反应器及内构件、储罐、管道、换热器等设备易形成酸性环境,造成严重的腐蚀,这些部位需要更换成更为严格的材料. 更换材料是在开车之前设计设备的过程中,将这些容易被腐蚀的部位材料选取为耐腐蚀、耐高压的钢材,虽然这样做设备投资会大一些,但是这样在后续清罐的时候可以省去不必要的麻烦,也会大大提高安全系数.

3.3 隔离法

在氧气存在的条件下FeS才能进行氧化反应,如果将氧气与FeS分隔开那么就可以阻止FeS的氧化自燃. 隔离法就是为了阻止空气中的氧气与FeS接触,如采用氮气保护或者水封保护等措施. 在付油作业前或付油作业时,对装置进行氮气置换,以保护FeS,避免FeS氧化[23]. 在检修之前也可以使用惰性气体置换设备内部的可燃气体,使FeS与氧气不能接触,从而保护罐体不被氧化、自燃. 隔离法可以有效地应用于在线保护,但当工厂停工检修的过程中,由于人要进入设备内部,为了人身安全,就不能使用隔离法来保护FeS不被氧化了.

3.4 清洗法

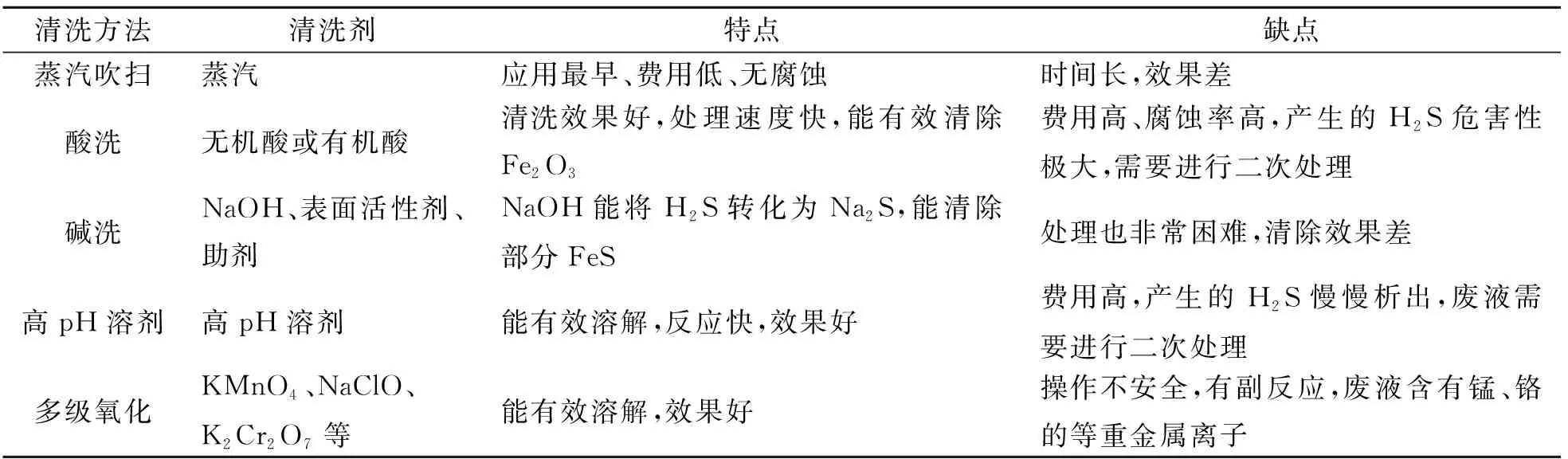

清洗法是一种将FeS从设备上除去的方法,主要包括化学清洗法和机械清洗法两种. 机械清洗主要是利用特殊机械来清洗设备表面垢层,但是容易对设备本体造成伤害,而且由于各种设备的内部结构不同,每台设备都需要配备专门的清洗机械,因此该方法会造成大量的资金浪费,一般情况下不宜采取这种方法来清洗设备. 化学清洗又分为碱洗、酸洗以及根据垢层性质不同而采用不同的表面活性剂与碱、有机溶剂等组成的混合化学清洗溶液的清洗法. 各自又有着不同的优缺点:酸洗清洗速度快、清洗效果好、能有效清除FeS,但是费用高、腐蚀性强、生成的H2S气体需要进行二次处理;碱洗时NaOH能与H2S结合生成Na2S、清除部分FeS,但是该方法清洗十分困难、处理效果差;表面活性剂与有机溶剂组成的混合化学清洗液:该清洗液主要由表面活性剂、碱、螯合剂、缓蚀剂、钝化剂等多种有效成分组成,具有很强的水溶性和分解性. 因而可以有效除去FeS并且能减少清洗过程中对设备的腐蚀,不过该清洗液的成本较高. 下表是目前FeS常用清洗方法的比较[24].

表1 FeS清洗的常用方法Table 1 The usual methods of ferrous sulfide cleaning

3.5 钝化法

钝化法是用钝化剂对设备上的硫铁化合物进行处理,将容易发生氧化自燃的FeS通过与钝化剂反应转化为稳定的化合物,然后再对设备实施检修. FeS经钝化法处理之后仍然会附着在设备表面不能除去,而且成本较高,因此很少企业选用钝化法.

3.6 其他措施

从人为因素上减少事故的发生,如缩短设备运行周期,提高清罐检修次数,及时检查防腐涂层的腐蚀情况,并及时恢复脱落的防腐涂层;再强化巡检质量和频率,提高操作人员的责任心和识别能力,发现事故苗头及时汇报和消除,从而提高油罐运行的安全性. 有条件的可以增设罐区工业电视自动控制系统.

4 结论与建议

在石油加工过程中,常常由于FeS的自燃引起火灾、爆炸等事故. 为了提高生产过程中的安全性,避免事故的发生,所以要限制石油加工设备上FeS的生成、不能避免的FeS在开罐检修的过程中将其除去或者钝化掉. 本文总结了从源头上降低FeS生成的工艺措施,以及一些将FeS除去或钝化掉的方法,但是这些都有各自不同的优缺点,所以一种新型的气相钝化法急待于研发. 气相钝化法具有以下优势:(1)成本低,实施简单;(2)钝化均匀,不存在沟流现象;(3)废气处理容易;(4)处理时间短.

参考文献:

[1] 路荣博. FeS自燃防范措施浅析[J]. 广东化工, 2012, 39(11): 121-122.

[2] 高向东, 朱有志, 陈世陵. 炼厂硫腐蚀的典型案例分析及解决措施[J]. 腐蚀与防护, 2002, 5(23): 214-216.

[3] WALKER R. Pyrophoric oxidation of iron sulphide[J]. Surf Coat Techn, 1988, 34(1): 163-175.

[4] WALKER R. The formation of pyrophoric iron sulphide from rust[J]. Surf Coat Techn, 1987, 31: 183-197.

[5] 李 萍, 叶 威, 张振华. FeS自燃氧化倾向性的研究[J]. 燃烧科学与技术, 2004, 10(2): 168-170.

[6] 刘小辉, 胡安定. 石油炼制设备腐蚀与防护综述[J]. 中国设备工程, 2010, 16(9): 11-13.

[7] 谢传欣, 王慧欣. FeS自燃防范研究报告[R]. 中国石化青岛安全工程研究院, 2006.

[8] 郦建立. 炼油工业中的H2S腐蚀[J]. 腐蚀科学与防护技术, 2000, 12(16): 346-349.

[9] 马金秋, 赵东风, 谭科峰, 等. 典型炼油装置FeS自燃分析及对策[J]. 广东化工, 2010, 39(6): 42-45.

[10] MATTOX. Method and composition to decrease iron sulfide deposits in pipe lines: US, 6986358[P], 2006-01-17.

[11] 李国平. 酸性天然气净化装置中FeS的形成于积聚[J]. 安全、健康与环境, 2012,12(4): 21-22.

[12] VAUGHAN D, CRAIG J. Mineral chemistry of metal sulfide[M]. Cambridge University Press, 1978, 30: 69-72.

[13] 刘忠生, 王友华, 戴金玲. 酸性水罐氮气保护防止FeS自燃事故的设计分析[J]. 当代化工, 2009(02):155-157.

[14] 王志荣, 蒋军成, 潘旭梅. 含硫油品储罐腐蚀自燃理论及实验研究[J]. 石油化工高等学校学报, 2002, 12(4): 65-72.

[15] 刘英凡, 廉美蓉. FeS自燃的预防[J]. 清洗世界, 2012, 3(28): 40-43.

[16] OSAMU I, TETSUYA K, YOSHIMITSU O. Method for passivating stainless steel product and method for producing stainless steel separator for fuel cell, US, 7785425. B2[P]. 2010-8-15.

[17] 葛晓军, 严建俊, 周 磊, 等. FeS自燃机理及事故预防[J]. 化工安全与环境, 2001, 14(16): 2-7.

[18] 黄崇舜, 朱宁宁. 高含硫化氢原油储罐安全附件问题[J]. 油气储运, 2012, 30(2): 14-16.

[19] JEFFERY J C, ODELL B, TALBOT N S. Self assembly of a novel water soluble iron macrocyclic phosphine complex from tetrakis phosphonium sulfate and iron ammonium sulfate[J]. Royal Soc Chem, 2000, 51: 101-102.

[20] 张振华, 陈宝智, 赵杉林, 等. 含硫油品储罐中FeS自燃引发事故原因分析[J]. 石油化工高等学校学报, 2008, 18(5): 123-128.

[21] 中国石化股份公司科技开发部. 高硫原油加工、工艺、设备及安全[M]. 北京: 中国石化出版社, 2001.

[22] 中华人民共和国石油化工行业标准. SH/T 3022-2011, 石油化工设备和管道涂料防腐蚀设计规范[S]. 中华人民共和国工业和信息化部, 2011-05-18.

[23] 张凤华, 马良军, 张振华, 等. 含硫油品储罐腐蚀产物的生成及自燃性[J]. 油气储运, 2005, 24(2): 43-44.

[24] 刘英凡, 廉美蓉. FeS自燃的预防[J]. 清洗世界, 2012, 3(28): 40-43.

—— 储罐