偶联剂对防污闪氟碳涂料性能的影响研究

周永言,黄 静,李 丽,盘思伟,朱志平,周 艺*

(1. 广东电网公司电力科学研究院,中国 广州 510080;2. 长沙理工大学,中国 长沙 410114)

室温硫化硅橡胶(RTV)涂料因其优良的憎水性及憎水迁移性而广泛用于绝缘子.但是RTV涂料的硬度及耐磨测性能较差,且使用寿命短(一般仅3~5年),在沿海城市使用更易受盐雾影响老化、破裂、重涂性差.寻求一种更好的防污闪涂料或者对硅橡胶进行改性以改善RTV涂层的不足,一直是绝缘子防污闪的研究热点.加入有机氟单体进行RTV机械性能改性是目前研究的热点,但是其性能仍弱于以氟碳为主要成膜物质的氟碳涂层[1].

氟碳(FEVE)涂料自上世纪90年代问世以来,就以其特有的热稳定性及化学稳定性、耐候性等[2]深受材料领域人士关注.随着合成技术的进步,各种功能性氟碳涂料被广泛应用于海洋防污、桥梁保护及建筑外墙等领域[3-9].本研究主要以FEVE树脂为成膜物质,加入氟硅类助剂、气相二氧化硅、蜡粉等,通过偶联剂对无机填料的化学反应或物理包覆等方法,使填料表面由亲水性变为亲油性,可与有机聚合物紧密结合,制备氟碳杂化涂层,使材料的强度、黏结力、电性能、疏水性、抗老化性能等显著提高.

偶联剂主要有硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、金属复合偶联剂、磷酸酯偶联剂、硼酸酯偶联剂等[10].目前广泛应用的是硅烷偶联剂、钛酸酯偶联剂和铝酸酯偶联剂.本研究前期使用的偶联剂为硅烷偶联剂——十二氟庚基丙基三甲氧基硅烷,但是所制备的涂层疏水性能未达到理想效果.

钛酸酯系列偶联剂可通过化学作用使无机粒子和氟碳树脂相溶,改善两者的亲和性,提高填料的分散性等且价格低于氟硅烷偶联剂,因此本文主要考察钛酸酯偶联剂改性氟碳涂层的疏水性能并与氟硅烷偶联剂改性的氟碳涂层进行对比.

1 实验部分

1.1 主要原料和设备

FEVE树脂:固体质量分数55%~65%,氟质量分数为35%~40%,大金氟涂料(上海)有限公司的;偶联剂:十二氟庚基丙基三甲氧基硅烷,哈尔滨雪氟佳硅化学有限公司及钛酸异丁酯,仪征天扬化工有限公司;气相二氧化硅:BET比表面积(m2/ g) 120±20,平均一次粒子直径15 nm,日本德山化工(浙江)有限公司;马来酸酐接枝高密度聚乙烯:接枝率0.8%~1.2%,佛山市南海柏晨高分子新材料有限公司;PTFE蜡粉:平均粒径4.0~5.0 μm,工业级,北京市华通瑞驰技工贸公司;有机硅消泡剂:聚成兆业有机硅原料有限公司;非离子聚合型含氟表面活性剂:100%氟代脂肪族聚合物脂,上海向岚化工;六亚甲基二异氰酸酯三聚体:惠州市雷博化工;二月桂酸二丁基锡:工业级,雪佳氟硅化工有限公司;乙酸丁酯:工业级,市售;甲基异丁基甲酮(MIBK):工业级,市售;无机复合颜料镉红:化学成分为Cd/Se/S,科勒颜料有限公司.

接触角测定仪:JC2000C5,上海中晨;体积电阻率表面电阻率测定仪:EST-121,北京北广精仪仪器设备有限公司;扫描电镜(SEM):JEOL JSM-6700F;超声波细胞粉碎机:JYZY92-2D,宁波新芝生物科技股份有限公司.

1.2 防污闪氟碳涂料的制备

将3.5份气相SiO2、11份纳米级聚四氟乙烯蜡粉和适量钛酸酯偶联剂TM-JTBT(十二氟庚基丙基三甲氧基硅烷G502)与12份混合溶剂(乙酸丁酯∶MIBK=2∶1)一起混合后搅拌5~10 min,超声波细胞粉碎机分散1 h;将35份FEVE树脂与25份剩余混合溶剂加入,继续搅拌,超声波细胞粉碎机分散0.5 h;加入2份无机复合颜料镉红,搅拌3~5 min;加入0.5份氟硅改性消泡剂、0.5份表面活性剂、1.5份有机硅改性聚硅氧烷乳液及0.1份二月桂酸二丁基锡,搅拌3~5 min后超声波细胞粉碎机分散分散1 h;加入4份HDI缩二脲,机械搅拌3~5 min即可进行喷涂或者刷涂.

1.3 性能测试

涂层与基底的附着力依照标准GB/T 9286-1998《色漆和清漆-漆膜的划格试验》进行测试;涂层硬度依据ASTM D 3363-2005《涂层铅笔硬度的标准测试方法》进行测试;憎水性、憎水性丧失和恢复性能按照DL/T 864-2004《标称电压高于1 000 V交流架空线路用复合绝缘子使用导则》测试,憎水性用水在涂层上的静态接触角表征,憎水性丧失和恢复性能分别测试在水中浸泡96 h后涂层静态接触角和放置24 h后水在涂层表面的静态接触角表征,水在防污闪涂层上的静态接触角:在室温下用接触角测量仪测试,每个样品至少选取5个不同测量点进行测量,选取平均值;表面电阻率采用体积电阻率表面电阻率测定仪进行测试,参照GB/T 1692-2008 《硫化橡胶 绝缘电阻率的测定》在500V电压下测量,测定3次取平均值;防污闪涂层的微观形貌:采用扫描电镜进行观察.

2 结果分析与讨论

2.1 不同偶联剂改性的氟碳涂层表面结构

两种偶联剂的添加量通过单因素实验进行确定,图1为两种不同偶联剂改性的氟碳涂层在扫描电子显微镜下的表面结构,偶联剂的用量均为各自的最优添加量.

(a)G502改性的氟碳涂层SEM(×15000) (b)TM-JTBT改性的氟碳涂层SEM(×15000)图1 不同偶联剂改性的氟碳涂层表面结构Fig.1 The surface structure of fluorocarbon coating modified by different coupling agent(a)SEM of fluorocarbon coating modified by G502; (b)SEM of fluorocarbon coating modified by TM-JTBT

由图1(a)可见,G502改性的涂层表面存在一些分布不均匀的枝状物质,这些枝状物由直径0.1 μm的棒状物与白色块状物构成,根据原材料性能及结构分析,G502改性涂层表面的白色块状物为马来酸酐接枝聚乙烯,而0.1 μm的棒状物为聚乙烯,说明马来酸接枝聚乙烯在整个涂层体系中的分散较差,无机纳米粒子就更难分散,导致了涂层的机械力学性能差;图1(b)中TM-JTBT改性的涂层表面存在着大量分布均匀的微米级白色凸起物,凸起物彼此之间通过树脂相连,涂层体系的空隙并未被树脂填满,凸起物表面可以清晰看到纳米级填料粒子蜡粉与 SiO2,这种微纳米凹凸结构,使得涂层表面的粗糙度增加,涂层憎水性能优良[11-12].

2.2 不同偶联剂对防污闪氟碳涂料的憎水性能及其他性能的影响

2.2.1 不同偶联剂对氟碳涂料憎水性的影响 偶联剂的加入,不仅可以对亲水性的无机纳米粒子进行化学键结合及物理包覆,使之变为亲油性表面从而均匀分散在整个涂料体系,还可以增强涂层与底材的附着力.当偶联剂用量不足时,无机纳米粒子表面包覆不完全,整个涂层体系与无机底材的附着力差;但偶联剂用量过多时,偶联剂之间易发生交联,也影响偶联剂与无机纳米粒子之间的相互作用.本实验主要根据固化后涂膜的憎水性接触角与附着力两者的变化来确定偶联剂的最佳用量,实验结果见表1和表2.

表1 G502对氟碳涂料性能的影响Tab.1 The effect of G502 on the performance of fluorocarbon coatings

表2 TM-JTBT对氟碳涂料性能的影响Tab.2 The effect of TM-JTBT on the performance of fluorocarbon coatings

实验结果表明:G502偶联剂的添加量为6份时,所制备的涂层与水的憎水性接触角最大;TM-JTBT偶联剂的添加量为5份时,所制备的涂层与水的憎水性接触角最大;通过实验可以确定G502偶联剂的最佳添加量为6份,TM-JTBT偶联剂的最佳添加量为5份.两种偶联剂在各自最佳添加量下,氟碳涂料的憎水性静态接触角的如图2所示.

(a)G502偶联剂改性涂层静态接触角 (b)TM-JTBT偶联剂改性涂层静态接触角图2 不同偶联剂改性的氟碳涂层的静态接触角Fig.2 Contact Angle of fluorocarbon coating modified by different coupling agent(a)Contact angle of fluorocarbon coating modified by G502; (b)Contact angle of fluorocarbon coating modified by TM-JTBT

图3 两种不同偶联剂体系的憎水恢复性Fig.3 The hydrophobic recovery of two kinds of different coupling agent system

由图2可知,图2(a)中,水滴在氟硅烷偶联剂G502改性的氟碳涂层表面静态接触角在98~102°之间;图2(b),采用钛酸酯偶联剂TM-JTBT改性的氟碳涂层表面静态接触角可达115°以上.采用钛酸酯偶联剂角度可提高15°左右,这主要是由于钛酸酯偶联剂改性的氟碳涂层表面为氟碳树脂与纳米粒子蜡粉、SiO2形成的粗糙凹凸界面,水滴在其上的疏水性较好.

2.2.2 不同偶联剂对氟碳涂料憎水性丧失及恢复的影响 其他实验条件不变,选取了配方中G502的添加量为6份,TM-JTBT的添加量为5份,将两种不同偶联剂体系的涂膜进行憎水性丧失及恢复性对比.

实验发现,在水浸泡96 h后,添加两种不同类型偶联剂的涂膜憎水性都有少许下降.添加G502的涂膜在浸泡前与水静态接触角为101.6°,浸泡后,对水的静态接触角降为91.8°.由图3可见,随着恢复时间的延长,涂膜的憎水性也逐渐恢复,5 h后变化不大,24 h后其憎水性接触角恢复到95.3°;而添加TM-JTBT的涂膜浸泡前憎水性接触角为116°,浸泡96 h后,憎水性接触角降到97.13°,1 h后恢复到115.3,之后变化幅度不大,24 h后其憎水性接触角恢复到115.8°.氟碳树脂具有高热稳定性和化学惰性[13],但是整个涂料体系中加入了含硅氧烷的有机硅类助剂,当硅氧烷吸收水分后,整个涂层体系的憎水性能下降,但是随着恢复时间的延长憎水性也逐渐恢复.

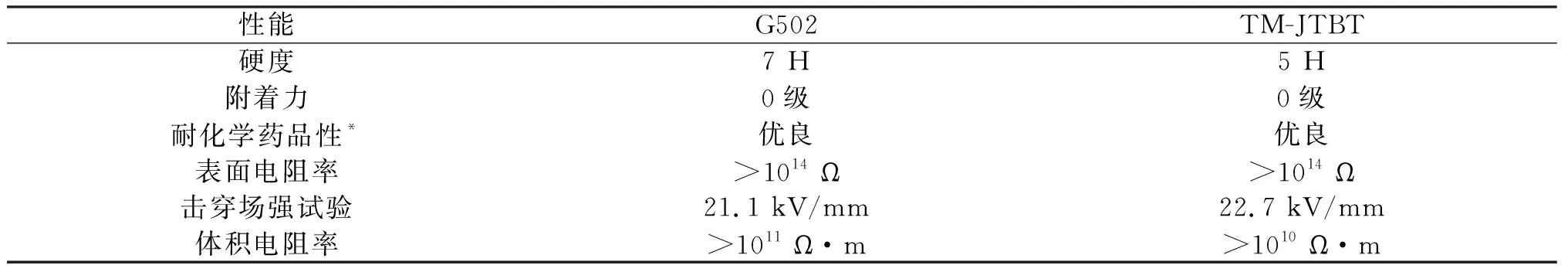

2.2.3 防污闪氟碳涂料的其他性能

两种偶联剂改性的氟碳涂料的其他性能见表3.

表3 两种不同偶联剂类型氟碳涂料的其他性能Tab.3 Other performance of fluorocarbon coatings with two different coupling agents

2.3 两种偶联剂的作用机理分析

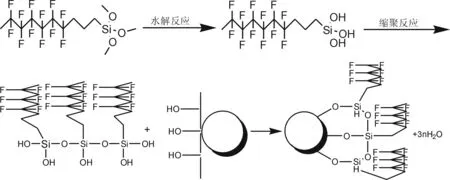

2.3.1 G502偶联剂作用机理分析 偶联剂G502,十二氟庚基丙基三甲氧基硅烷,分子式C14F12H20SiO3,结合了有机硅与有机氟化物的优点,表面能低,并具有优良的耐候性、疏水性、脱模性、耐溶剂性和化学稳定性.G502作用机理与硅烷偶联剂的作用机理相似,即G502偶联剂水解后会自发进行缩聚反应[14],与无机纳米粒子表面的羟基作用.G502偶联剂分子的极性基团与无机纳米粒子表面相连,非极性基团与有机基体相连.这样无机纳米粒子经过改性后表面由改性前的亲水性变为含有氟烷基基团的亲油性表面,如图4所示:

图4 G502作用机理Fig.4 Mechanism of G502 coupling agent

经G502改性的无机纳米粒子表面被有机官能团包覆,提高了纳米粒子与有机相的相容性和结合力,解决了纳米粒子在有机相中的团聚现象,使得纳米粒子较好地分散在整个体系中.但是通过图1(a)可以发现,G502偶联剂改性的涂层体系表面,仍存在一些团聚物,且并没有较明显的纳米粒子存在,也就使得G502改性氟碳涂层憎水性接触角仅有100°左右.尽管G502改性氟碳涂层的憎水性丧失及恢复性能较好,但是憎水性接触角的提升依旧是急需解决的问题.

2.3.2 钛酸异丁酯偶联剂作用机理分析 钛酸酯偶联剂与无机纳米粒子的作用机理一般被认为是Monte提出的化学键结合理论,即无机粒子与有机聚合物通过钛酸酯偶联剂中的烷氧基形成化学结合,使无机相与有机相形成有机活性单分子层.钛酸异丁酯偶联剂属于单烷氧基型钛酸酯偶联剂,其作用如图5所示.

图5 钛酸异丁酯偶联剂作用机理Fig.5 Mechanism of tetraisobutyl orthotitanate coupling agent

钛酸异丁酯改性的无机纳米粒子同样可以均匀分散在整个体系中,而图1(b)可看出,改性后的氟碳涂层表面均匀分布了一些微纳米级突起物,使得整个氟碳涂层的憎水性接触角较高,且通过憎水性丧失及恢复性试验可以发现,改性后的涂层体系不仅憎水性恢复快,且几乎未降低,说明钛酸异丁酯改性的涂层表面结构不仅憎水性较好,且表面结构稳定憎水性丧失及恢复性能优良.究其深层原因,可理解为钛酸酯偶联剂分子的对称性比硅烷偶联剂分子好,且分子极性更小,因而钛酸酯偶联剂改性纳米无机粒子的亲油化程度更高,反应更充分[15].

3 结论

(1)偶联剂G502和钛酸酯偶联剂TM-JTBT两种不同类型的偶联剂改性无机纳米粒子,都可以使无机纳米粒子均匀分散在整个体系中;

(2)G502偶联剂改性后的涂层憎水性接触角在100°左右,憎水性丧失及恢复性能较好;

(3)采用钛酸酯偶联剂TM-JTBT改性的涂层憎水性接触角可达115°以上,且憎水性丧失及恢复优于G502改性的涂层,可提高防污闪氟碳涂料的防污闪性能;

(4)钛酸酯偶联剂的价格远低于氟硅烷偶联剂,综合考虑憎水性能、其他性能及经济成本问题,采用钛酸酯偶联剂TM-JTBT替代氟硅烷偶联剂G502是可行的.

参考文献:

[1] 郭小翠. 防污闪改性氟碳涂料的研究[D]. 长沙: 长沙理工大学, 2012.

[2] IWAO O. General aspects of tin-free antifouling paints[J]. Chem Rev, 2003,103(9): 3431-3448.

[3] 吴 竞, 周海颖, 殷敏萱. 氟碳外墙涂料及其配套涂层的研究[J]. 广东化工, 2010,37(9):42-43.

[4] 罗正鸿, 何腾云, 洪顺利. 氟硅嵌段聚合物型低表面能海洋防污涂料及其制备方法: 中国, 200710008755.6 [P]. 2007-09-05.

[5] 刘汉立. 低表面能防污涂料的研制与性能表征[D]. 哈尔滨: 哈尔滨工业大学, 2009.

[6] 柳维成, 计春艳, 郑铁英. 国内外桥梁腐蚀现状及今后发展趋势[J]. 全面腐蚀控制, 2008,22(1):17-20.

[7] 曾凡辉. 铁路钢桥用重防腐涂料的研究与应用[D]. 长沙: 湖南大学, 2009.

[8] 朱立新. 高性能氟碳涂料的制备及其在建筑钢结构上的应用研究 [D]. 上海: 华东理工大学, 2011.

[9] 叶超贤, 李红强, 蔡阿满, 等. 改性纳米氟碳涂料的自清洁性与抗菌性[J]. 石油化工, 2013,42(3):325-329.

[10] 叶超贤, 李红强, 蔡阿满, 等. 偶联剂改性无机纳米粒子及其在水性涂料中的应用研究进展[J]. 涂料工业, 2009,39(7):64-67.

[11] 朴玲任, 常怀秋, 刘军涛, 等. 二氧化硅微球的扫描电镜测长及形貌观察条件[J]. 电子显微学报, 2008,27(5):384-389.

[12] 郭小翠, 周永言, 李 丽, 等. 氟碳涂料中主组分对涂层性能的影响[J]. 材料保护, 2011,44(11):25-28.

[13] 李运德, 杨振波, 徐永祥. 常温固化FEVE氟碳涂料结构、性能及改性研究[J]. 涂料技术与文摘, 2009,22(11):19-24.

[14] TEOFIL J, ANDRZEJ K. Influence of silane coupling agents on surface properties of precipitated silicas[J]. Appl Surface Sci, 2001,172(1):18-32.

[15] 杨 平, 霍瑞亭. 偶联剂改性对纳米二氧化钛光催化活性的影响[J]. 硅酸盐学报, 2013,41(3):409-415.