充水式潜水电机按温升进行优化设计的新方法及其应用

王灵沼

(天津市电机总厂,天津 300210)

0 引言

由于充水式潜水电机内部和介质都是液体,水的导热性能远优于空气,所以普通异步电机的温升计算方法已不适用。在以往的潜水电机设计中,只是根据经验选取热负荷、不作温升计算。但是国内外市场要求单机的功率逐步增大、价格竞争也日趋激烈,因此如何计算电机温升、合理选用热负荷已成为潜水电机设计的关键问题之一。本文总结归纳了充水式潜水电机的温升计算方法,并应用于电机的设计改进和高效节能的新产品开发,取得了很好的效果。

1 潜水电机的温升计算

1.1 静水中的电机温升

充水式密封型潜水电机的特点是电机内部和外部都是水介质,而且内外部水互不交换。水的导热性比空气好得多,电机可看作是等温体;电机周围的水介质按牛顿散热定律将电机的热量带走;电机的定、转子铜耗,铁耗,机械耗全都转化为热能,使电机的温度升高;电机产生的热量依靠电机表面向周围的水介质散发,当达到热平衡时,电机的温升就趋于稳定。因此,电机的温升主要取决于电机的总损耗,以及电机表面的散热面积和散热能力。

用传热系数α来表示表面散热能力,其物理意义如下:当电机表面与周围介质温差为1℃时,在单位时间内由单位表面积散发到周围介质的热量[1]。为了便于计算,散发的热量用功率单位来表示,α的单位是kW/(m2·K)。

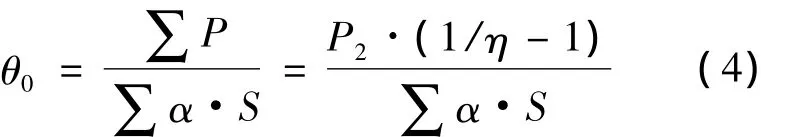

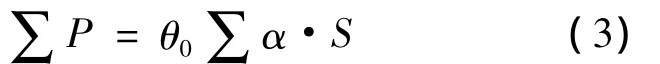

根据牛顿散热定律[1],单位时间内由单位表面积散发到周围介质的热量:

式中:θ0——静水中电机与介质的温差,即电机的稳态温升,℃。

式中:P2——电机的额定功率;

η——电机效率。

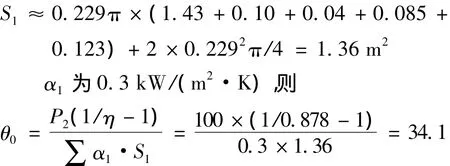

1.2 计算实例

例:1222a/2-100(50 Hz,380 V,100 kW)。

根据德国 RITZ公司的原设计,电机外径0.229 m,铁心长度为 1.08 m,定子长度为1.43 m,上导轴承高0.10 m,下导轴承高 0.04 m,止推轴承座高0.085 m,底座高0.123 m,电机效率计算值为87.8%。

电机总的表面积S1为

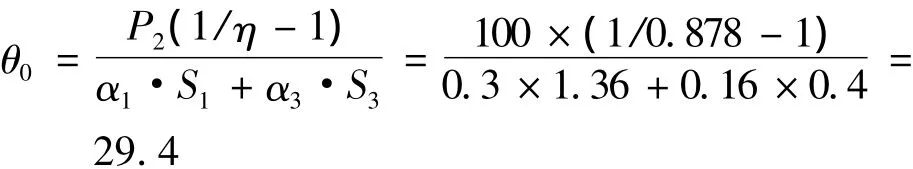

如加装热交换器,其表面积为0.4 m2,传热系数α3为0.16 kW/(m2·K),则电机温升为

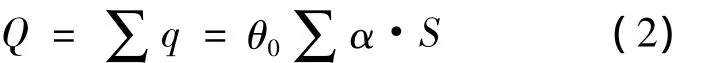

单位时间内电机表面散发到周围介质的总热量Q为

式中:S——电机表面的面积。

当电机达到热平衡时,在单位时间内电机产生的热量等于散发出的热量,即

式中:∑P——电机的总损耗。

由于散热效果不同,各类表面的传热系数α也不同:不带散热筋和冷却水槽的定子外表面、电机导轴承、止推轴承座、底座等与介质水直接接触的外表面的α1为0.3 kW/(m2·K);带散热筋的定子表面及与水接触的散热筋和水槽的所有表面α2为0.22 kW/(m2·K);热交换器外表面的α3为 0.16 kW/(m2·K)。

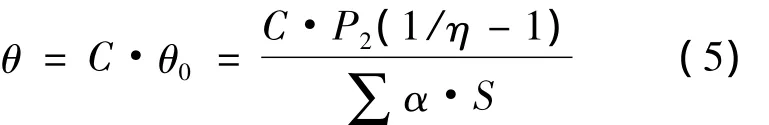

因此,电机的温升为

1.3 电机温升计算值与试验值的对比

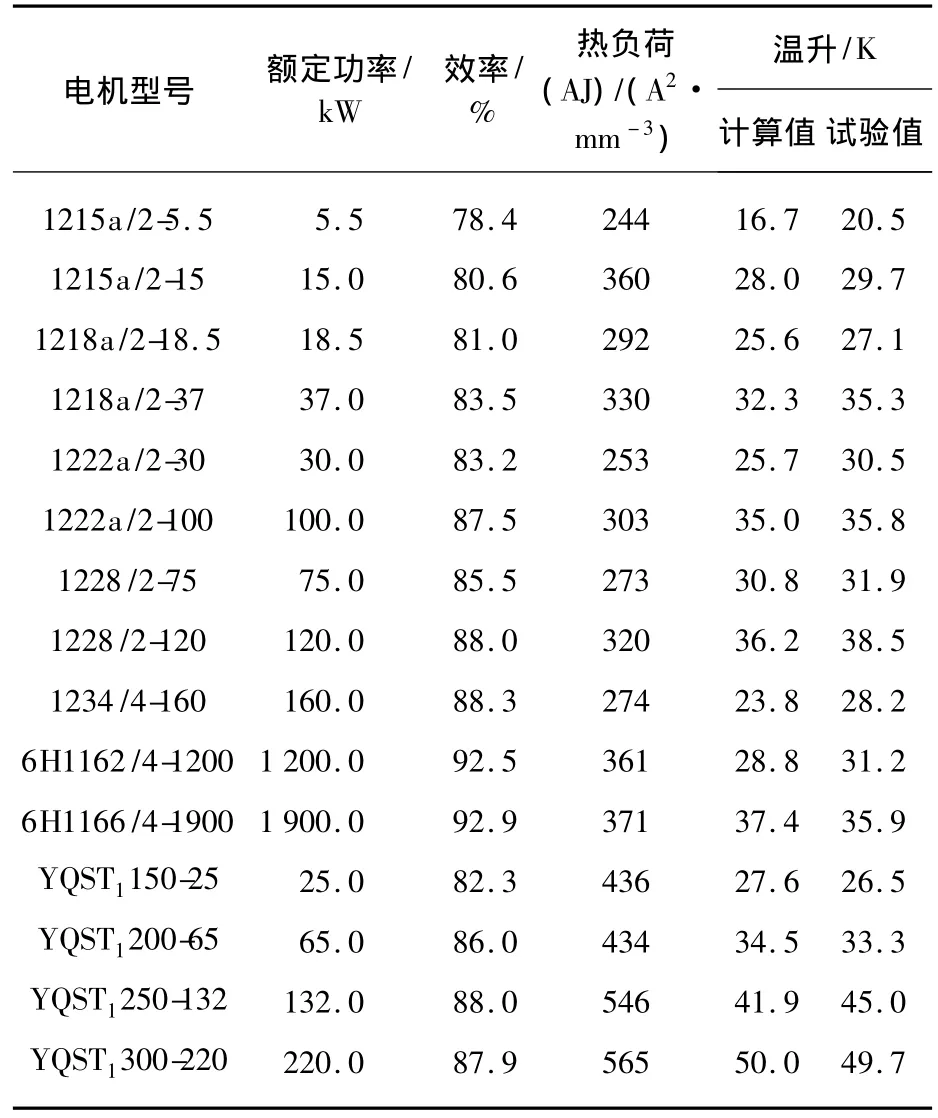

现将机座号从“6~30”典型规格电机温升的计算值和试验值列于表1。

表1 典型规格电机温升的计算值和试验值对比表

表1包括了德国RITZ公司1215~1166系列和天津市电机总厂YQST1系列的低压电机和高压电机,也包括了2极和4极电机,功率范围为5.5~1 900 kW,因此有广泛的代表性。从表1电机温升的计算值与试验值对比可看到,两者误差不超过5 K,因此本计算方法可作为设计的依据。

此外,表1表明,如果电机的热负荷(AJ)不超过450 A2/mm3时,电机在静水中的温升一般不会超过45 K。国标GB/T2818规定:当环境水温20℃时,聚乙烯绝缘绕组线的温升限值为45 K。

1.4 电机表面水流速度对电机温升的影响

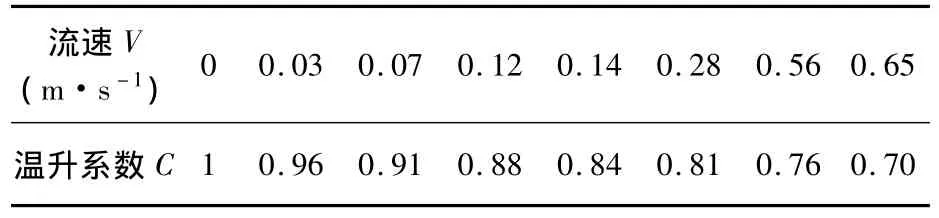

对在额定负载下的同一电机,使不同流速的水通过电机表面,并对电机的温升进行测量,发现电机表面的水流速度对电机温升有很大的影响:在一定的流速范围内,随着流速的增加,温升有不同程度的降低。如果将在静水中电机的温升作为基准,则不同流速时的温升系数C见表2。

所以,在不同表面流速下的电机温升为

表2 温升系数C

1.5 电机内部的温升分布情况

以上计算的是定子绕组的平均温升。测试发现,电机绕组内部的温升分布一般情况如下:在铁心上端部的三分之一处温度最高,约比平均温升高5℃,上部温度略高于下部。

1.6 降低电机温升的方法

如果电机的温升超过温升限值,可以采用下述方法降低电机温升:(1)提高电机效率,增大定子绕组线径、加大导条截面积;(2)在电机刚度足够条件下,加长铁心、减少匝数;(3)在最大外径允许的情况下,电机表面增加冷却水槽和冷却筋;(4)在止推轴承与底座之间增加热交换器,增加散热面积;(5)大机座号的电机,可以在转子下方加装泵轮,加强电机内部水循环,增强冷却效果;(6)在井径许可条件下,在电机外部加装导流罩,增加电机表面的水流速度,加强冷却。

2 电机温升与热负荷关系的探讨

在以往的潜水电机设计中只是凭经验来选用热负荷和电流密度;通常认为潜水电机的温升与热负荷成正比。

从前面讨论的温升计算和表1的数据对比中,可得出以下结论:

(1)潜水电机的温升主要与电机的效率、热负荷、冷却结构、表面的水流速度有关。

例如1218a/2-37的热负荷330 A2/mm3,温升为35.3 K;同样属于8”电机的YQST1200-65,因为其效率高,外径大,所以热负荷虽然达到434 A2/mm3,温升却只有 33.3 K。

(2)同系列、同一机座号中不同功率的电机的温升基本上与热负荷成正比:功率越大,热负荷越高,温升也越高。

例如:1215a/2的15 kW和5.5 kW,热负荷比是 360/244=1.475,温升比是 29.7/20.5=1.449;1222a/2的100 kW和30 kW热负荷比是303/253=1.198,温升比是 35.8/30.5=1.173;1228/2的120kW和75kW热负荷比是320/273=1.172,温升比是 38.5/31.9=1.206。

(3)不同机座号、不同系列的电机温升与热负荷无明显的对应关系,应该通过温升计算估算温升,并选用合理的热负荷。

3 温升计算在产品开发中的应用

3.1 产品改进设计

以1222a/2-100电机为例,表1中该电机的温升试验值为35.8 K,所以其温升尚有裕量。

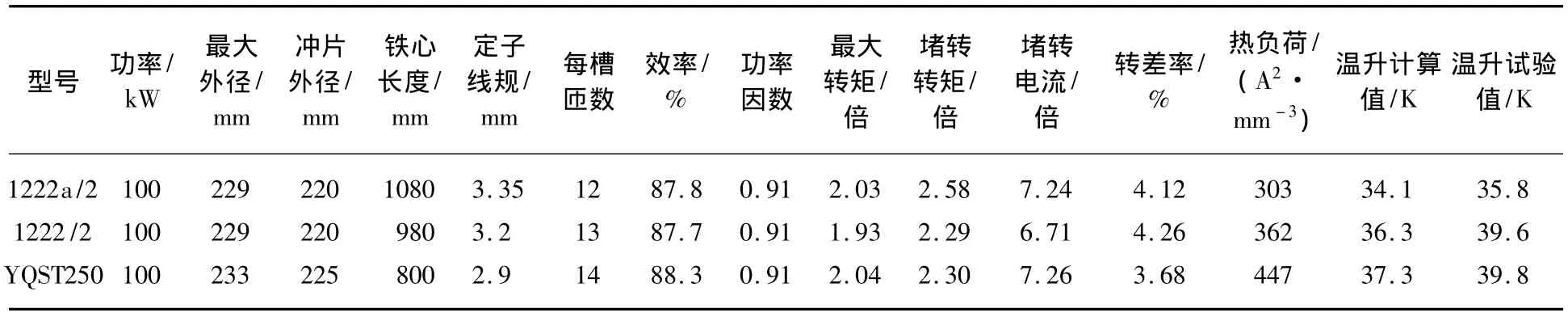

在改进设计中(型号设定为1222/2),仍采用原来的定、转子冲片,但作出调整,具体调整,以及两个方案的电机性能的计算结果列于表3。

表3 改进设计电机的性能数据

从表3可看到:(1)两个方案的电机性能基本相同;(2)改进方案的热负荷虽然高于原设计,但电机温升没有超过聚乙烯绝缘绕组线的温升限值45 K;(3)改进电机的节材相当明显,每台降低成本10%以上。

由于1215~1166设计比较保守,所以都有改进设计的可能。

3.2 新产品设计

从20世纪90年代开始,潜水电机制造厂对产品进行更新换代:提高电机性能、增大单机容量并提高电机轴向承载能力。为了与国际水平接轨、满足市场需求,开始进行新产品开发,设计了YQST系列潜水电机。在研究电机温升计算的基础上,选用电机的热负荷,结果电机性能和单机容量均高于国标GB/T2818的要求:6”电机最大功率由15 kW提高到45 kW;8”电机最大功率由45 kW提高到75 kW;10”电机最大功率由100 kW提高到150 kW;12”电机最大功率由180 kW提高到220 kW。全系列电机效率平均提高了1.5%,功率因数提高了2%。

表3中列出了YQST250-100的设计数据。通过比较不难看出:YQST250-100的设计更加合理、高效、节能、节材,而且由于铁心长度的缩短,电机刚度增加,运行更加可靠。

1222改进设计产品以及YQST系列产品已经批量生产,取得了很好的社会效果和经济效果。

4 结语

本文提出的充水式潜水电机的温升计算方法是可行的。电机温升主要取决于电机的效率、热负荷和电机的散热效果。应用温升计算可以合理选用热负荷,从而设计出节能、节材的电机。必须采用有效方法降低电机的温升。对于不同温升的电机应采用不同耐温等级的绕组线,确保绕组线在允许的工作温度下长期运行。在热负荷不超过450 A2/mm3情况下,充水式潜水电机的温升一般不会超过45 K。

[1]陈世坤.电机设计[M].北京:机械工业出版社,1985.

[2]德国RITZ公司.潜水电机的热计算[G].1981.