石灰石-矿渣基矿山充填胶结剂的研制及应用

杨春保,陈贤树,朱春启,成 建

(1.合肥水泥研究设计院, 安徽合肥 230051;2.中国新型建材设计研究院武汉分院, 湖北武汉 430000)

0 前言

矿山全尾砂充填过去都用水泥做胶结剂,但水泥生产成本高,一些矿山企业难以承担。同时水泥充填还普遍存在严重的泌水和离析现象,污染井下环境,增加排水费用,降低了充填体整体强度。因此以矿渣、粉煤灰为特征的新一代矿山充填胶结剂在近几年得到了开发和广泛的应用[1]。但矿渣、粉煤灰完全依赖钢厂、电厂的供应,在一些矿区存在货源紧张、运输成本高的情况。石灰石货源广泛,且比矿渣、粉煤灰更加低廉,因此,研制以石灰石为主要原料的石灰石—矿渣基矿山充填胶结剂(以下简称石灰石基胶结剂)意义重大。

1 石灰石基胶结剂的研制

本产品的研制以产研结合的方式进行,由合肥水泥研究设计院、北京菲恩科技有限公司负责生产工艺、激发剂配方设计和试验室的试验,根据优化的试验结果在安徽某一矿山胶结剂厂进行试生产,根据应用情况逐步完善和提高。该胶结剂厂原生产配方为:粉煤灰35%、矿渣28%、熟料24%、石渣5%、石膏5%、激发剂3%。在试生产过程中,采取逐步减少粉煤灰,增加石渣,并调整其它原料的比例的方法,稳步推进,将石渣用量比例提高到预定的水平。

1.1 原 料

石灰石基胶结剂的生产原料为:石渣、矿渣、熟料、石膏和专用激发剂等,矿渣来自南京钢铁联合集团公司,其它原料在当地就近采购。

石灰石为矿山开采留下的石渣,主要成份为CaCO3。石膏为脱硫石膏,也可用天然二水石膏。

矿渣的主要成份为:SiO228.22%,AL2O316.46%,Fe2O31.2%,CaO 32.21%,MgO 9.34%。

熟料为海螺公司生产(新型干法回转窑),其28 d标砂抗压强度一般都在60.0 MPa以上。

1.2 研制原理

(1)物理激发。对石渣、矿渣、熟料进行高细粉磨,使其表面积和比表面能大大增加,结构趋于无定形化,自由焓提高,降低其反应活化能,提高水化能力。高细粉磨也使石灰石微集料化,大量的试验、研究证明,其微集料效应可明显提高混凝土的强度[2]。

(2)化学激发。在石灰石的粉磨过程中加入适量的专用化学试剂,激发石灰石、矿渣的潜在水化活性,同时增强石灰石、矿渣、熟料在水化过程中的互补作用和协同效应,提高其水化产物、硬化浆体的性能和强度。对矿渣、粉煤灰采用无机碱、无机盐激发能达到很好的效果,但对石灰石来说,还须添加合适的有机物与之复合,才能产生快速、强有力的激发。石灰石、矿渣混合物专用激发剂的研制,是石灰石基胶结剂研制的关键,对其性能、应用效果起着至关重要作用。

2 生产与性能试验

2.1 生产工艺过程

湿矿渣由堆场经皮带秤计量输入高效回转式烘干机,烘干后存入干渣库储存备用。其它物料分别入库备用。采用开流高细管磨系统对物料进行粉磨,再通过输送设备输送至成品库,之后由气力输送设备送至充填站储库备用。粉磨工艺流程见图1。

图1 粉磨工艺流程

2.2 石渣、矿渣、熟料、石膏高细粉磨

生产原料按质量百分比为石渣20% ~35%、矿渣20% ~36%、粉煤灰 0% ~20%、熟料20% ~30%、石膏5% ~7%、激发剂2% ~4%进行配料,共同在Φ3.2 m×14 m高细管磨机中混合粉磨。成品细度控制比表面积为430~480 m2/kg,台时产量34.0 ~38.0 t/h,粉磨电耗 43.2 ~48.5 kWh/t。

3 石灰石基胶结剂的性能试验

3.1 胶结剂胶标砂强度

参照国标GB175-2007,对石灰石基胶结剂进行强度检测,结果如表1所示。

表1 胶结剂胶砂强度检测结果

检测结果表明,用石灰石代替粉煤灰后,胶标砂强度略有提高,并且都达到了普通硅酸盐水泥32.5等级。

3.2 全尾砂强度

尾砂取自安徽某矿业公司,其粒度分布如表2所示。

特征粒径:D10=6.72 μm,D50=51.84 μm,D90=123.14 μm,平均粒径 Dp=60.22 μm。

表2 尾砂粒度分布

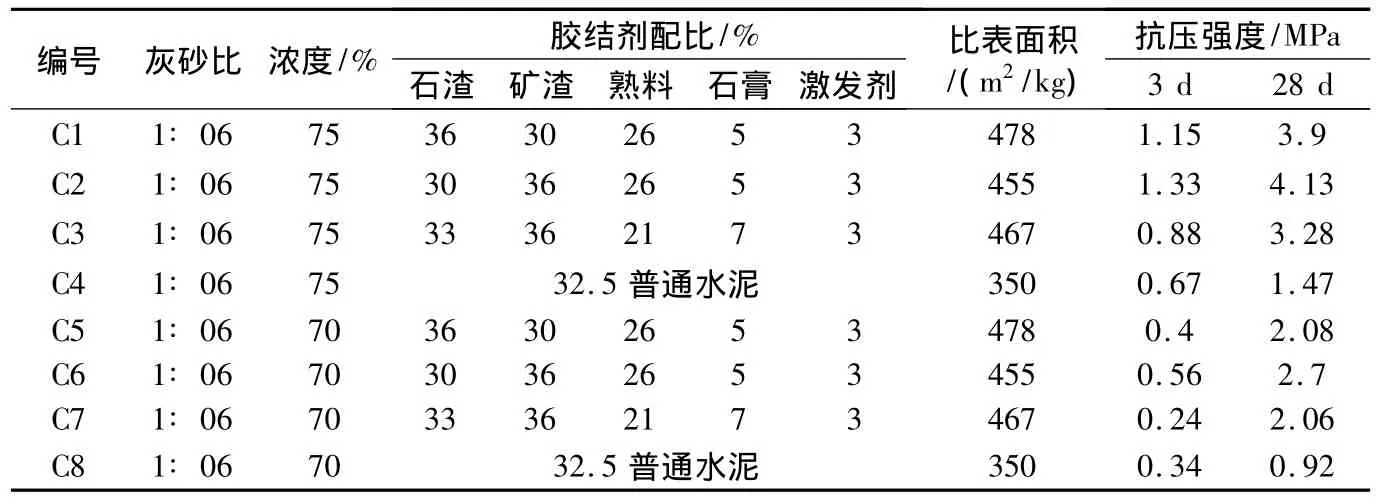

对石灰石基胶结剂进行全尾砂强度试验,并与32.5普通水泥进行对比,结果如表3所示。

表3 全尾砂强度检测结果

检测结果显示,在相同的试验条件下,石灰石基胶结剂-全尾砂的强度明显高于水泥-全尾砂强度。

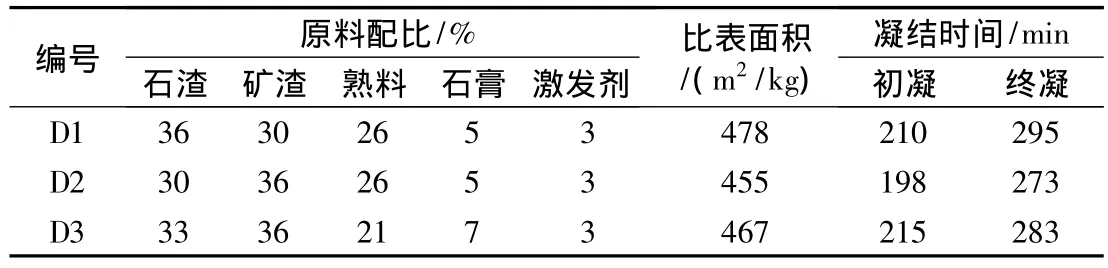

3.3 凝结时间

参照国标GB/T 1346-2001进行试验,结果如表4所示。

结果表明,石灰石基胶结剂的凝结时间符合通用硅酸盐水泥标准(GB 175-2007)。

3.4 流动度

将石灰石基胶结剂与水泥进行胶尾砂流动度对比试验。参考水泥胶砂流动度检测方法:胶结剂用量250 g,用水量162 mL,胶结剂∶尾砂=1∶3。水泥也在相同方法下进行。结果如表5所示。

可见,石灰石基胶结剂-全尾砂比水泥-全尾砂流动度高约44%。

表4 石灰石基胶结剂凝结时间

表5 扩展度试验结果

3.5 坍落度

坍落度试验方法参照GBJ80,灰砂比为1∶6,检测结果如表6所示。

一般认为,坍落度达到220 mm即可满足全尾砂的结构流自流输送[3]。从试验结果来看,在浓度高达75%时,石灰石基胶结剂-全尾砂的坍落度依然达到了246 mm。较高的坍落度的一个重要原因是石灰石基胶结剂中的有机激发剂,也是较好的表面活性剂,增加了全尾砂浆的流动性。

表6 坍落度试验结果

3.6 石灰石基胶结剂粒度分析

试验采用CILAS1180型粒度分析仪(干法),测量范围 0.04 ~ 2500.00 μm,光学模型:Fraunhofer。石灰石基胶结剂的粒度检测结果如表7所示。

表7 石灰石基胶结剂的颗度分布

特征粒径:D10=1.43 μm,D50=11.22 μm,D90=48.91 μm,平均粒径为 18.86 μm。

石灰石基胶结剂D10、D50、平均粒径都比普通水泥要低,这将增加充填结构流体中超细物的含量,有利于在压力作用下于管壁外形成润滑层,可减少沿管道的阻力。

4 应用效果

石灰石基胶结剂在安徽某矿业公司完全替代了粉煤灰基胶结剂和普通水泥,经过近半年的充填应用,效果良好。用石渣代替粉煤灰生产胶结剂,不但缓解了粉煤灰供应紧张的问题,而且大幅节省了生产成本。目前该公司粉煤灰进厂价格为140元/t(含运费),石渣进厂价格为20元/t(含运费),考虑生产原料配比变化所导致的综合原料的成本改变,实际原料成本降低了18元/t。再综合其余成本因素(煤、电、工资、折旧等),实际生产成本降低了15元/t。如按该公司生产能力30万t/a计算,可节省生产成本450万元/a。

与用水泥作胶结剂比较,石灰石-矿渣基胶结剂具有以下突出优点:

(1)节省了充填费用,主要原因是灰砂比降低,在相同的充填料强度时,可少用胶结剂20% ~40%;

(2)提高了充填质量,水泥胶结充填普遍存在严重离析现象,使充填体出现凝结缓慢、强度差的薄弱层,破坏了充填体的均一性,降低了其整体强度,而石灰石基胶结剂具有良好的抗离析作用,因而可以提高充填体质量;

(3)方便施工,改善了施工环境,水泥胶结充填普遍存在严重的泌水现象,不但降低充填体强度,而且污染矿井环境,增加排水费用,而用石灰石基胶结剂的尾砂浆流动性好,坍落度高、抗离析、泌水少而清,方便了施工,改善了施工环境。

5 结论

石渣过去一直作为矿山开采后的废料而被抛弃,用作混合材生产胶结剂时,其掺量一般在5%左右,主要是其活性难于激发,高比例掺加时会大幅降低胶结剂的强度。本研究和应用证明,通过机械和化学的双重激发,石渣可以代替粉煤灰高比例地掺加于胶结剂之中,用于矿山充填时,不但其强度不降低,而且有抗离析、增稠等作用,可谓是价廉物美,经济效益突出,因此,值得推广应用。

石渣的主要成份是CaCO3。对其物理、化学激发后在胶结剂中的作用机理目前还没有完全弄清楚,有待进一步研究。特别是对其水化产物及其与胶结剂中的其它组份的水化产物在硬化过程中的相互作用的研究,目前尚无这方面的报道,本文也未作深入的研究,可作为今后研究的重点,以期在理论上有更大的突破,为进一步提高其在胶结剂中的掺加量和胶结剂的性能,打下坚实的理论基础。

[1]付 毅,王吉力.新一代矿山充填材料[J].有色金属(矿山部分),2010(1):51-54.

[2]刘仁越,王 珊,张同生,等.消石灰、无水石膏与石灰石粉对矿渣水泥性能的影响[J].水泥,2009(8):4-6.

[3]周爱民.矿山废料胶凝充填(第二版)[M].北京:冶金工业出版社,2010:163.