炮尾体热力耦合分析

豆 征,李睿远,郭竞尧,李宗贤

(西北机电工程研究所,陕西 咸阳 712099)

炮尾体是转管自动机的重要组成部分,其作用是:身管安装在炮尾体上,弹在炮尾体的膛孔内闭锁、击发.炮尾体不仅承受着射击时的高温高压,还有闩体对炮尾体闭锁齿的巨大拉力.炮尾体的径向形变影响射击精度、密集度,轴向形变影响闭锁开闩等,膛孔的形变对身管连接刚度产生影响;另外,炮尾体受到热脉冲会产生疲劳裂纹,降低疲劳寿命.

关于热力耦合,文献[1] 分析了20发连射时炮管的热力耦合场;文献[2] 考虑壳体与空气自然对流换热的影响,对固体发动机结构进行了热力耦合有限元分析;关于附着层强度问题,文献[3] 对球形容器覆层材料在热力耦合作用下的强度问题进行了研究;关于径向传热问题,文献[4] 对速射武器炮管一维径向传热进行了数值分析;文献[5]对温度对身管的作用过程进行了研究;文献[6]采用非线性有限元法和热力耦合对弹壳弹膛系统热应力特性进行了研究;文献[7]利用现有的疲劳研究成果,将可靠性理论与疲劳累积损伤相结合,对炮尾的疲劳累积损伤的可靠性进行了分析和计算.

转管自动机连发过程中,由于热量无法及时消散,会引起炮尾体温度升高.为研究温度对炮尾体的影响,本文对炮尾体进行静力分析和热力耦合分析,对有限元分析结果规划轴向4条路径,周向3条路径,再把应力数据映射到这些路径上,通过静力分析和热力耦合分析结果的对比,探讨温度对炮尾体形变及应力状态的影响,以及这种影响对射击精度及疲劳寿命的负面作用,提出减小热应力的途径以及炮尾体结构优化方向,为炮尾体结构设计及自动机整体设计提供参考,最终提高射击精度.

1 热力耦合有限元方程[8-9]

基于能量守恒定律和傅里叶定律建立的无内热源瞬态导热微分方程为

(1)

式中:T为节点温度向量;λ为导热系数;ρ为材料密度;c为比热容.为获得热平衡方程的解,需定义边界条件和初始条件,且要同时求解.热问题的基本有限元方程可由热平衡方程推导求得

(2)

热力耦合计算的基本方程为

(3)

2 有限元模型及分析方法

炮尾体如图1,在不影响主要运算结果的前提下,为提高运算效率,对结构细节进行了简化,如倒角、圆角、螺纹等特征.有限元模型如图2所示,大圆端面施加轴向约束,环形槽施加径向约束,闭锁端面进行轴向节点自由度耦合.由于直接法热力耦合一般用于大形变非线性分析,本例不涉及大形变问题,所以用间接法进行热力耦合分析.间接法分析流程如图3所示.炮尾体参数如表1,2所示.坐标原点在左端面中心位置,轴向为Z轴方向.为提取数据进行分析,设计了4条轴向路径,3条周向路径.把有限元分析结果数据映射到路径上,对路径上的数据进行处理分析.轴向路径与周向路径的坐标如表3所示.在自动机射击一定发数后,在某一时刻可将5个膛孔温度视为同温,而膛孔在某一时刻只有一个受到火药气体压力.

图1 炮尾体Fig.1 Gun breech

图2 炮尾体有限元模型Fig.2 Gun breech finite element model

图3 分析流程Fig.3 Analysis process

表1 炮尾体结构参数及载荷参数Table 1 Gun breech structural parameters and load parameters

表2 材料参数Table 2 Material parameters

表3 路径坐标Table 3 Path coordinates mm

3 计算结果分析

图4为温度梯度分布.从图中可看出,膛的温度具有明显的薄层分布效应,沿径向产生很高的温度梯度,这种梯度形成很强的脉冲热应力,对内壁的附着层产生剥离和撕裂倾向.对内壁材料的反复热冲击结合火药气体压力形成的交变应力也会加剧材料的疲劳损伤.温度的变化会造成炮尾体刚度的变化,这种变化会给身管连接刚度造成不利影响,降低射击精度和密集度.解决办法之一是提高膛孔内壁附着层的绝热能力,使热量尽量少的在径向传递,同时提高炮尾体材料的导热能力,使热量尽快传导出去,减少身管连接处的刚度减损量.

图4 温度梯度分布Fig.4 Temperature gradient

图5为未施加热载荷时的形变云图.从图中可看出炮尾体形变最大的位置在闭锁齿,综合最大形变量为0.2 mm,径向最大形变量为0.13 mm,轴向最大形变量为0.2 mm.图6为热力耦合等效应力云图,热力耦合的情况下,炮尾体最大形变量1.45 mm,径向最大形变量0.75 mm,轴向最大形变量1.41 mm.经计算,径向形变量对身管指向精度的影响是6′26″,5 km距离处射击偏差是8.7 m.轴向形变量的影响是闭锁不到位,开闩困难等;闭锁不到位会造成无法击发或击发后发生意外爆炸,开闩困难会造成电机烧坏(外能源驱动方式)或拉断闭锁齿、药筒(内能源驱动方式).最大形变位置在点(Z=200 mm,R=260 mm)附近.5个闭锁齿的应力分布模式基本类似.环形槽与弹膛孔交界区域应力较为集中.所以,应控制环形槽的深度,优化轴承载荷模式(滚珠在环形槽内运动),比如,以线接触代替点接触,尽量提高环形槽与滚珠接触面的硬度,同时降低基体材料的硬度,以减少应力集中;扩大两排环形槽的间距等.未施加初始力的4个弹膛孔应力分布近似.

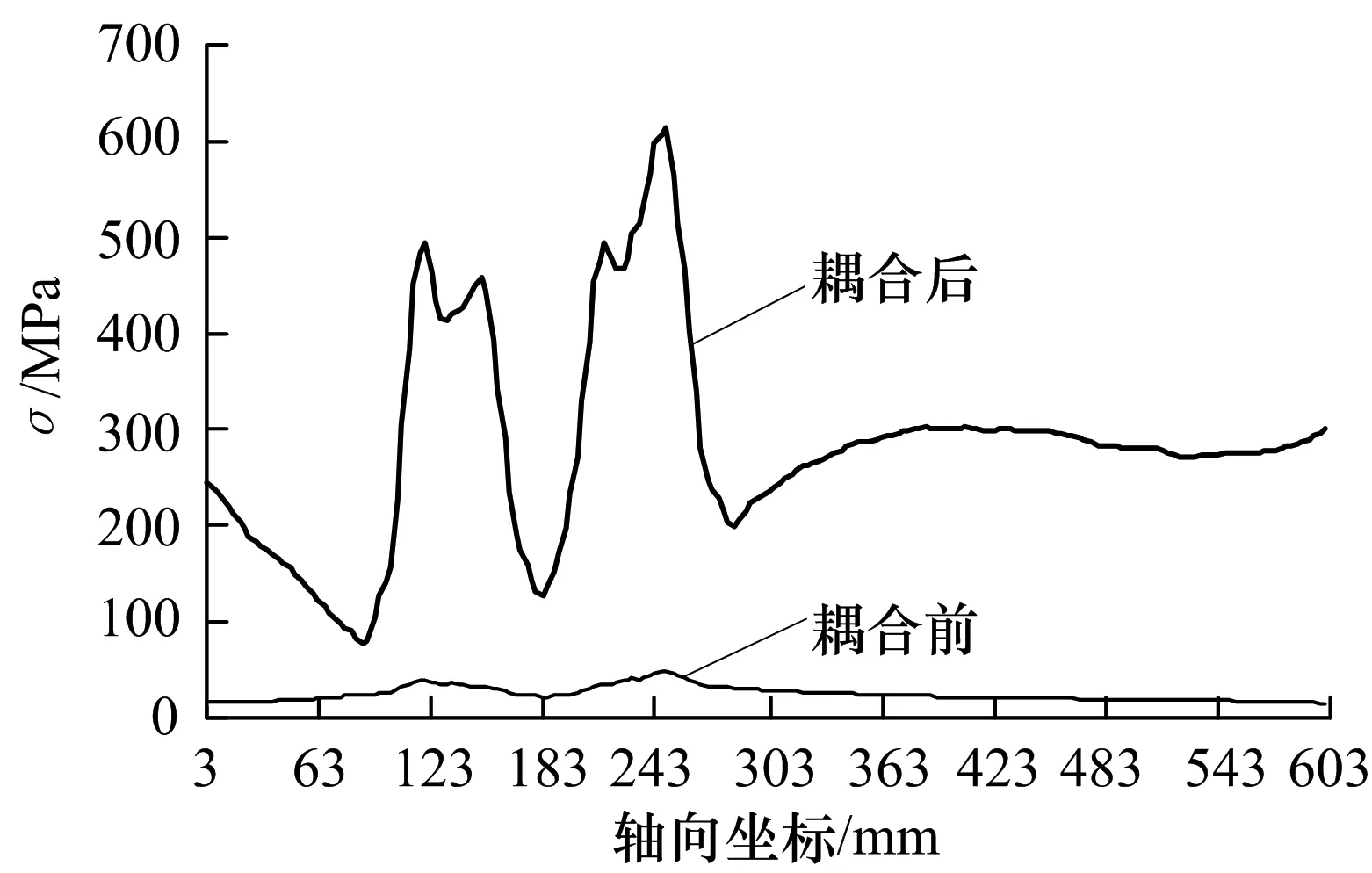

图7为耦合前后轴向路径等效应力σ对比图.耦合前炮尾体只受力载荷作用.在热力耦合后,炮尾体等效应力大幅跃升,尤其在环形槽区域,应力高度集中.路径1、路径4靠近受力膛孔,其应力水平高于其余路径(环形槽区域除外),路经1比路经4更靠近受力膛孔,所以其应力水平高于路径4,但在环形槽区域,由于闭锁齿所受拉力的影响,路径1应力水平反而低于路径4.环形槽区域是热力耦合情况下应力最为集中的区域,所以在结构设计中既要考虑力载荷的均衡化,又要避免热量富集.

图5 未施加热载荷时的形变云图Fig.5 Deformation contours without thermal load

图6 热力耦合等效应力云图Fig.6 Thermal-static coupling von stress contours

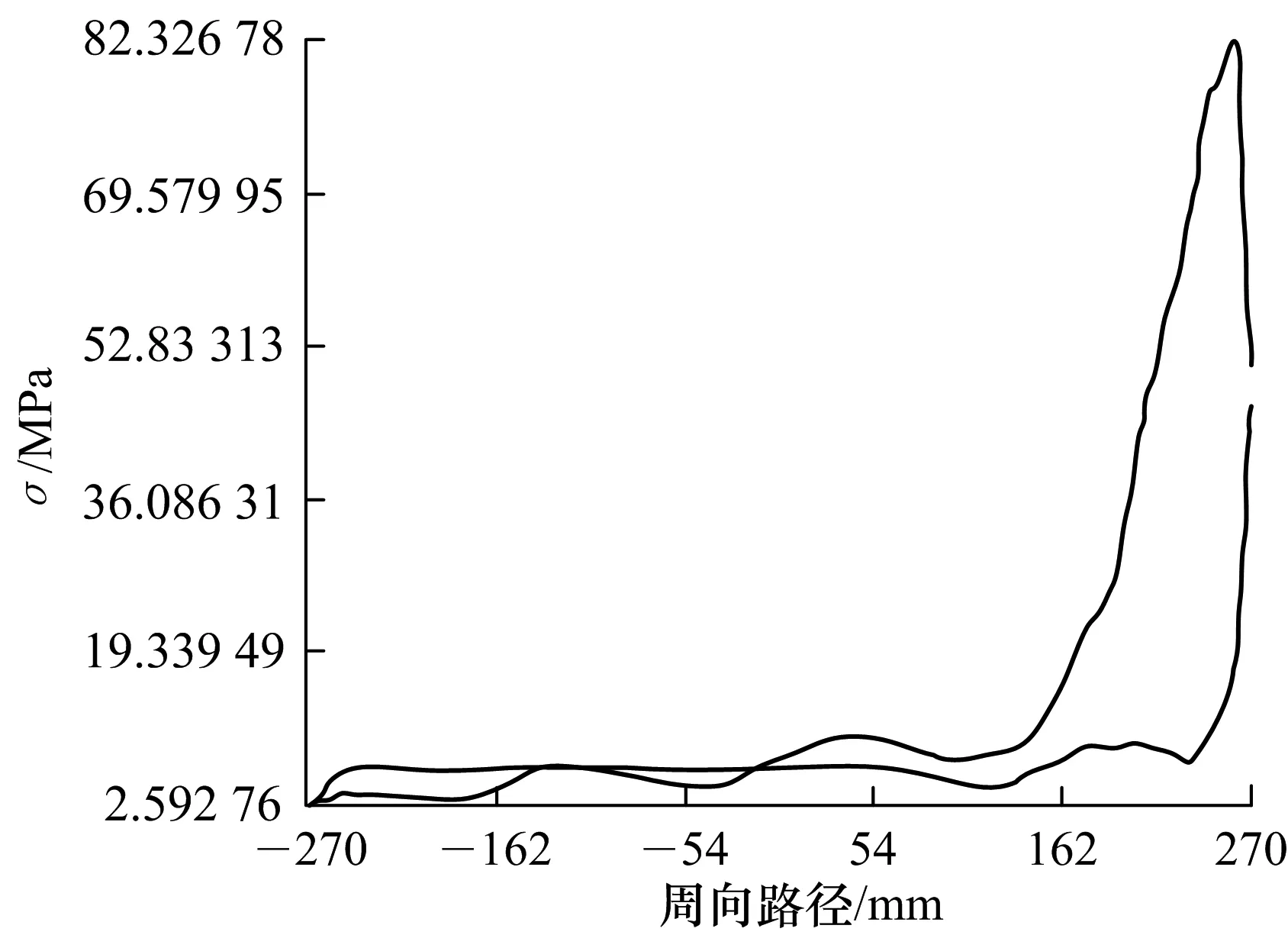

图8为耦合前后周向路径等效应力σ对比图.由于热应力的影响,炮尾体应力水平明显高于只受力载荷的应力水平.而且,温度的影响加剧了应力曲线的交变倾向,使炮尾体更容易疲劳损伤.对于周向路径1,2,3,耦合后比耦合前的应力水平提高,这是由于温度梯度的存在,使材料呈现逐层外扩倾向所致.在径向坐标160~270 mm之间,应力水平的大幅跃升是由于受力膛孔的高应力所致.可以看出,热力耦合引起的应力大大高于只受力载荷的应力水平.热应力会引起材料的疲劳损伤,这和热导率、传热途径、表面散热速率有关.由于基体相变和镀层与基体之间热胀系数的差异,火炮发射过程中炮尾体膛孔表面在热应力、组织应力的作用下裂纹开始萌生、扩展,加上镀层固有的裂纹,在机械摩擦作用下膛孔表面出现镀层剥落.镀层剥落会降低膛孔的闭气效果,疲劳裂纹严重时会造成意外事故.

a) 轴向路径1

b) 轴向路径2

c) 轴向路径3

d) 轴向路径4

a) 耦合前周向路径1

b) 耦合后周向路径1

c) 耦合前周向路径2

d) 耦合后周向路径2

e) 耦合前周向路径3

f) 耦合后周向路径3

由于温度对炮尾体的应力水平影响巨大,而炮尾体的径向形变使其绕约束中心点发生小角度转动,带动身管转动,从而影响射击精度;炮尾体膛孔的形变则影响身管连接刚度,身管连接刚度降低不仅影响射击精度,还会加剧自动机的振动冲击,降低自动机可靠性和寿命.所以提高炮尾体的抗热冲击能力具有重要意义.提高炮尾体抗热冲击的措施有:提高材料强度,减小弹性模量,这意味着提高材料的柔韧性以吸收较多的弹性应变能而不致开裂,因而提高了热稳定性[10-12];提高材料的热导率,使材料温差得以较快地缓解、平衡,降低了短时期内的热应力集中[13-15];减小材料的热膨胀系数,在同样的温差下,热应力较小;减小有效厚度;晶粒间相互收缩引起的微裂纹对抵抗宏观热裂纹具有重要作用,可以审慎地引入晶粒间微裂纹阻止宏观热裂纹的扩展[16-17].材料中通常都存在一定大小、数量的微裂纹,这些裂纹的扩展与积存的应变能有关,应变能小,裂纹扩展的可能性就小;裂纹蔓延时,断裂表面能需要大,裂纹蔓延程度小[18-20].除了材料方面的改善,结构上要减少尖角,提高表面光洁度(目的是提高疲劳寿命),减少异常受力工况,闩体与炮尾体闭锁齿的接触面要均衡受力等.

4 结论

1)热力耦合后炮尾体径向最大形变量0.75 mm,发生在闭锁端膛孔外侧,轴向最大形变量1.41 mm,分别是耦合前的5.8倍和7倍.经计算,径向形变量对身管指向精度的影响是6′26″,5 km距离处射击偏差是8.7 m.轴向形变量的影响是闭锁不到位,开闩困难等;闭锁不到位会造成无法击发或击发后发生意外爆炸,开闩困难会造成电机烧坏(外能源驱动方式)或拉断闭锁齿、药筒(内能源驱动方式).解决方案是提高膛孔内壁附着层的绝热能力,同时提高炮尾体基体材料的导热能力;尽量扩大两排环形槽的间距.

2)热力耦合后环形槽区域应力较为集中,最高应力是耦合前的90倍.减少应力集中的措施有:轴承滚珠改为滚柱;提高环形槽与滚珠接触面的硬度,同时降低基体材料的硬度;减小环形槽深度.

3)膛的温度分布具有明显的薄层分布效应,沿径向产生很高的温度梯度,这种梯度形成很强的脉冲热应力,对内壁的附着层产生剥离和撕裂倾向.对内壁材料的反复热冲击结合火药气体压力形成的交变应力也会加剧材料的疲劳损伤.

[1] 武锋,郑祖华,吴圣川,等.大口径火炮多发连射炮管热力耦合分析[J].中国机械工程,2012(9):1056-1059.

Wu feng,Zheng Zuhua,Wu Shengchuan,et al.Large-caliber artillery barrel thermal coupling analysis of multiple bursts[J].ChineseMechanicalEngineering,2012(9):1056-1059.(in Chinese)

[2] 邓斌,申志彬,段静波,等. 考虑对流换热影响的固体发动机热力耦合分析[J]. 固体火箭技术,2012(1):42-46.

Deng Bin,Shen Zhibin,Duan Jingbo,et al.Analysis of convective heat transfer in the solid engine coupled thermo[J].SolidRocketTechnology,2012(1):42-46.(in Chinese)

[3] 张骞,王泽武,胡大鹏,等.多组分材料球形容器热力耦合应力分析与组分设计[J].压力容器,2012(3):1-6.

Zhang Qian,Wang Zewu,Hu Dapeng,et al. Multi-component material spherical container thermal coupling stress analysis and component design[J].PressureVessel,2012(3):1-6.(in Chinese)

[4] 周克栋,陆家鹏.速射武器炮管一维径向传热的数值分析[J].弹道学报,1993(1):27-31.

Zhou Kedong,Lu Jiapeng. Rapid-fire weapon barrel one-dimensional numerical analysis of the radial heat[J].Ballistics,1993(1):27-31.(in Chinese)

[5] Lawton B. Thermo-chenical erosion in gun bar-rels[J].Wear,2001,250/251(2):827.

[6] 王永娟,赵军,唐竹秀. 压力载荷与温度场作用下弹壳弹膛系统的动态响应[J].兵工学报,2010(6):669-672.

Wang Yongjian,Zhao Jun,Tang Zhuxiu. The dynamic response of the pressure load and temperature field under shells firing chamber system[J].OrdnanceJournal,2010(6):669-672.(in Chinese)

[7] 陈常顺,侯宝林.炮尾的疲劳累积损伤可靠性分析[J]. 火炮发射与控制学报,1998(03):57-59.

Chen Changshun,Hou Baolin.Breech fatigue cumulative damage reliability analysis[J].GunLaunch&Control,1998(03):57-59.(in Chinese)

[8] 王洪纲.热弹性力学概论[M].北京:清华大学出版社,1989.

[9] 张洪海,赵清海.ANSYS有限元分析手册[M]. 北京:机械工业出版社,2008.

[10] 邱成军,王元化,王义杰.材料物理性能[M].哈尔滨:哈尔滨工业大学出版社,2003.

[11] Martinez O A,Sharma A,Sankar B V,et al. Thermal force and moment determination of an integrated thermal protection system[J].AIAAJournal,2010,48(1):119-128.

[12] Borrelli R,Riccio A,Tescione D,et al. Thermo-structural behavior of an UHTC made nose cap of a reentry vehicle[J].ActaAstronautica,2009,65: 442-456.

[13] Wang J H,Xu H Z,Du Z N,et al. A numerical investigation on fluid-thermal-structure coupling characteristics of laminated film cooling configuration[J].ASMETurboExpoGT,2009:59604.

[14] 刘强,黄新友.材料物理性能[M]. 北京:化学工业出版社,2009.

[15] El-Naggar A M,Alla A.The propagation of thermal stresses in an infinite elastic slab[J].AppliedMathematicsandComputation,2004,157: 307-312.

[16] Hattel J P,Anderson S,Henson P.Modeling of thermal in-duced stresses in die casting dies[C]∥Transactionof17thInternationalDieCastingCongressandExposition.USA:North American Die Casting Association,1993.

[17] Johnson G R,Cook W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[C]∥Proc7thIntSymponBallistics.Hague,Netherlands:[s.n.],1983:541-547.

[18]ChoSS,KomvopoulosK.Thermoelasticfiniteelementanalysisofsubsurfacecrackingduetoslidingsurfacetraction[J].J Eng Mater Tech,1997,119:71-78.

[19]UrbnskiS,KazaneckiJ.Assessmentofthestraindistri-butionintherotarypiercingprocessbythefiniteelementmethod[J].Journal of Materials Processing Technology,1994,45:335-340.

[20]PaterZ,KazaneckiJ,BartnickiJ.Threedimensionalthermo-mechanicalsimulationofthetubeformingprocessinDie-scher′smill[J].Journal of Materials Processing Technology,2006,177:167-170.