钛合金超高周疲劳性能试验研究

张海威, 何宇廷, 程 礼, 高 潮, 张 腾

(空军工程大学 航空航天工程学院,西安710038)

航空发动机在工作过程中,工作状态变化和气动激振频率非常宽,易造成叶片高频共振或强迫振动。高阶高频振动问题从设计上难以避免,由此造成的应力过大、叶片疲劳断裂的问题较多。因此,叶片的振动疲劳损伤一直是发动机研制、使用和改型中密切关注的问题。尤其是在超高周疲劳阶段(破坏次数在107次循环以上)材料疲劳强度的快速下降对发动机部件有较大的影响[1,2]。美军发动机结构完整性大纲(ENSIP)要求发动机所有部件的最小寿命不低于109周次[3]。由于钛合金具有比强度高、工作温度范围宽和优异的耐腐蚀性能,广泛应用于先进发动机压气机盘、压气机叶片、风扇叶片以及机匣等部件的制造。目前,国内外主要研究了Ti-6Al-4V 钛合金[4~7]和高强度钢[8~11]等材料的超高周疲劳性能,分析了其失效破坏机理,但是对TC17 钛合金研究很少[12,13]。

本工作基于发动机叶片的弯曲振动,开展了钛合金(TC17)试样在室温环境下的超高周疲劳试验,计算得到其p-S-N 曲线;并且采用Paris 模型,计算得到疲劳裂纹扩展寿命,发现其不超过中值疲劳寿命的2.1%。

1 试验方法

1.1 试样设计

试验所用钛合金(TC17)材料化学成分(质量分数/%)为[13]:Al 4.50 ~5.50;Cr 3.50 ~4.50;Zr 1.60~2.40;Mo 3.50 ~4.50;Sn 1.60 ~2.40;O 0.08 ~0.13;Ti 其他。抗拉强度为1120MPa,屈服强度为1030MPa,弹性模量111.5GPa。

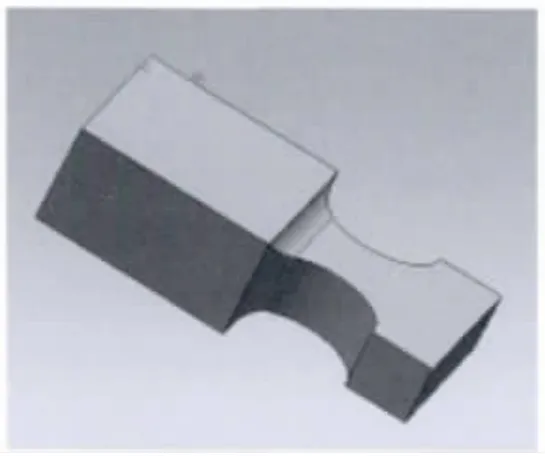

利用ANSYS 软件对图1 所示的试样进行室温20℃时固有频率的模态分析[14]。材料常数为[13]:密度ρ=4640kg/m3,泊松比γ=0.3。

图1 模态分析有限元模型Fig.1 Finite element model for modal analysis

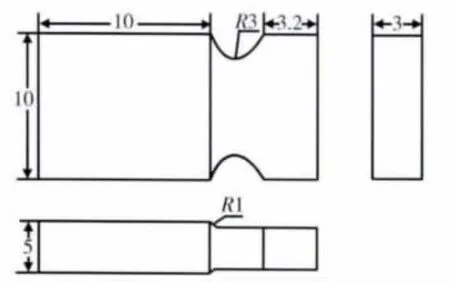

通过计算表明,确定在3 维尺寸如图2 所示的条件下,其一阶弯曲振动频率达到19.93kHz,与期望加载频率(20kHz)误差仅为0.34%,满足疲劳试验要求。

图2 试样的三维尺寸(mm)Fig.2 3-dimensional size of specimen (mm)

1.2 谐响应分析

谐响应分析用于确定结构在承受随时间按正弦规律变化载荷时的稳态响应,目的是计算结构在几种频率下的响应并得到响应值对频率的曲线。它只计算结构的稳态受迫振动,不考虑结构在激励开始时的瞬态振动。谐响应分析是一种线性分析,非线性特性被忽略。谐响应分析的运动方程[14]为:(-ω2[M]+iω[C]+[K])({u1}+i{u2})=({F1}+i{F2})(1)式中,[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{u}为节点位移向量;{F}为载荷矩阵;ω 为频率。

对如图2 所示尺寸的有限元模型施加频率为20kHz 的正弦波,分析结果如图3 所示,可见试样在频率为20kHz 左右时达到共振,振幅最大。

图3 试样频率-振幅关系图Fig.3 Relationship of specimen frequency and amplitude

试样最大应力截面上的应力幅值Smax与试样端部输入位移幅A0之间满足正比关系,

式中,Cs为试样振动位移应力系数,MPa/μm。对于不同的载荷幅值,最大应力不同。根据谐响应分析输入位移和分析得到的最大应力的值Cs=44。

1.3 试验设备

疲劳试验采用超声疲劳试验系统进行,主要包含三部分:(1)超声频率发生器:将50Hz 的电信号转换为20kHz 的超声正弦波电信号输出;(2)压电陶瓷换能器:将电源提供的电信号转变为机械振动;(3)位移放大器:放大来自换能器的振动位移幅值,使试样获得所需的应变幅值。试验过程中采用压缩空气对试样进行冷却,应力比R= -1.0,频率20kHz。

2 试验结果与讨论

2.1 试验结果

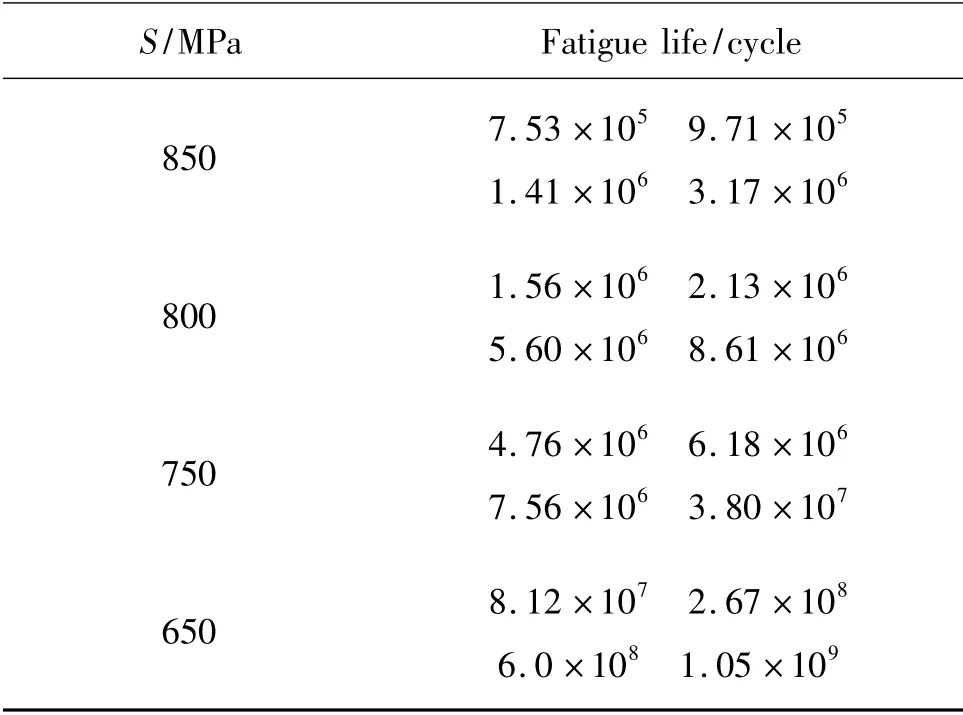

本试验共进行了4 组应力水平下超高周疲劳试验,取断裂部位发生在半圆凹槽部位的试样寿命记为有效数据,每组应力水平取4个有效数据,结果记入表1。

表1 TC17 钛合金试样超高周疲劳寿命Table 1 TC17 titanium alloy specimen ultrahigh-cycle fatigue life

2.2 p-S-N 曲线确定

由于疲劳试验数据的分散性,试样疲劳寿命与应力水平间的关系,并不是一一对应的单值关系,而是与存活概率p 有着密切的关系,即可以根据一定的概率(通常是存活概率p,相当于可靠度)来确定疲劳寿命N 的值,并把这种不同存活概率p下的S-N 曲线称之为p-S-N 曲线。在进行疲劳设计时,可根据所需的存活概率p,利用与其对应的S-N 曲线进行疲劳设计。它不仅能估计出零件在一定应力水平下的疲劳寿命,而且也能给出在该应力值下的破坏概率和可靠度。p-S-N 曲线的研究已经成为现代疲劳强度设计和可靠性设计的重要依据。

若lgx 服从正态分布N(μ,σ2),则对数正态分布的概率分布函数可表示为:

式中,x 为随机变量,μ,σ 分别为样本的平均值和标准差。对式(3)变换可得

根据表1 不同应力水平下的疲劳寿命数据,采用最小二乘法确定各自的回归直线,记入表2。得

表2 不同应力水平下的回归直线Table 2 Regression line under different stress level

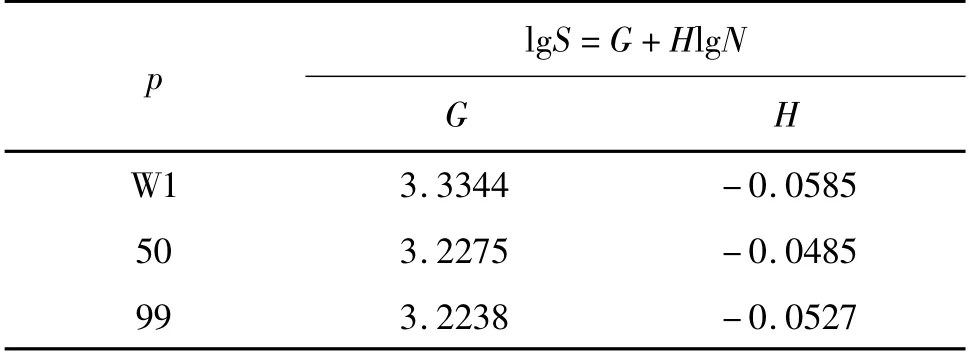

对表2 中的数据进一步作线性回归分析,得到的结果记入表3。

表3 不同可靠度下的线性回归方程Table 3 Linear regression equation under different reliability

根据表3,计算得到钛合金(TC17)弯曲疲劳试验下对应不同可靠度p 下的p-S-N 曲线表达式,记入表4。

表4 不同可靠度下的p-S-N 曲线Table 4 p-S-N curve under different reliability

图4 p=1%,50%,99%下的p-S-N 曲线Fig.4 p-S-N curve under p=1%,50%,99%

表4 和图4 给出了钛合金(TC17)的p-S-N 曲线。可见随着应力水平的减小,试样疲劳寿命增加,但是传统意义上的疲劳极限并没有出现,即在107循环以上试样也会发生疲劳断裂破坏。

2.3 疲劳断口分析

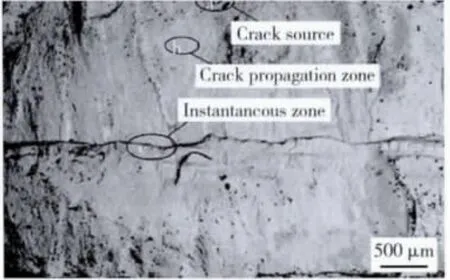

对试样断口进行扫描电镜观察,发现疲劳裂纹均萌生于试样表面,形成典型的裂纹萌生区、扩展区和快速断裂区三部分,如图5 所示。

图5 超高周疲劳试样断口SEM 形貌Fig.5 SEM morphology of ultrasonic specimens'fracture surface

在疲劳裂纹扩展区存在着典型的疲劳条带,如图6。

图6 裂纹扩展区疲劳条带SEM 照片Fig.6 SEM photograph of fatigue strip in crack propagation zone

此外,在进行断口分析时,并未发现疲劳裂纹的内部萌生现象,不同于文献[8]中对几种结构钢的超高周疲劳性能的研究结果,仅在断口表面发现少量二次裂纹,如图7。

图7 二次裂纹与扩展台阶SEM 形貌Fig.7 SEM morphology of secondary crack and propagation step

2.4 疲劳裂纹扩展寿命计算

对于疲劳试验而言,裂纹萌生寿命远大于裂纹扩展寿命。对于超高周疲劳试验而言,其裂纹扩展持续时间很短,通过试验方法难以确定,理论上主要采用Murakami 公式、Tanaka 模型、Paris 模型以及Kitagawa图等方法进行计算。本研究采用Paris 模型从理论上计算超声疲劳试验条件下材料的裂纹扩展寿命[11]。

根据Paris 公式

式中,ΔKeff为有效应力强度因子;E 为弹性模量。

对于超高周循环范围发生疲劳破坏的试样,微裂纹的扩展没有呈现裂纹闭合效应。所以,应力强度因子可以表示成[11]:

从初始裂纹a0到a,裂纹扩展寿命可表示为:

综合式(6),(7),(8),可以得到裂纹扩展寿命如式(9),计算结果记入表5。

表5 不同应力水平下裂纹扩展寿命与中值疲劳寿命Table 5 Crack propagation life and median fatigue life under different stress level

由表5 可见,应用Paris 公式计算所得的裂纹扩展寿命不超过中值疲劳寿命的2.1%,在20kHz 频率的条件下裂纹扩展时间很短,因此在使用过程中一旦发现可检裂纹应及时更换,以避免发生危险。

3 结论

(1)采用ANSYS 有限元软件,通过模态分析和谐响应分析,确定钛合金(TC17)试样尺寸和试验加载频率。

(2)通过分析疲劳试验数据,计算得到在应力比为-1.0,频率为20kHz 条件下钛合金(TC17)的p-S-N 曲线。发现钛合金试样不存在传统意义上的疲劳极限。

(3)运用Paris 模型从理论上计算得到了钛合金(TC17)材料的超高周疲劳裂纹扩展寿命,计算发现裂纹扩展寿命不超过中值疲劳寿命的2.1%。

[1]STANZL T S E,H MAYER. How and why the fatigue S-N curve does not approach a horizontal asymptote[J]. International Journal of Fatigue 2001,23(S):231 -237.

[2]宋兆泓.航空发动机典型故障分析[M]. 北京:北京航空航天大学出版社,1993

[3]US Department of Defense. MIL-HDBK,1783Bw/CHANGE2,Engine structural integrity programs (S).Washington:US Department of Defense,2004.

[4]HAEL M. Specific features and mechanisms of fatigue in the ultrahigh cycle regime[C]//The Third International Conference on Very High Cycle Fatigue. Toyko,Japan,2004:14 -23.

[5]RITCHIE R O,BOYCE B L,CAMPBELL J P,et al.Thresholds for high-cycle fatigue in a turbine engine Ti-6Al-4V alloy[J]. International Journal of Fatigue,1999,21:653 -662.

[6]MCEVILY A J,NAKAMURA T,OGUMA H,et al. On the mechanism of very high cycle fatigue in Ti-6Al-4V[J].Scripta Materialia,2008,59:1207 -1209.

[7]ZUO J H,WANG Z G,HAN E H. Effect of microstructure on ultra-high cycle fatigue behavior of Ti-6Al-4V[J]. Materials Science and Engineering (A),2008,473:147 -152.

[8]王弘. 4oCr 钢和50 车轴钢超高周疲劳性能研究及疲劳断裂机理探讨[D]. 成都:西南交通大学,2004.

[9]洪友士,赵爱国,钱桂安. 合金材料超高周疲劳行为的基本特征和影响因素[J]. 金属学报,2009,45(7):769-780(HONG Y S,ZHAO A G,QIAN G A. Essential characteristics and influential factors for very-high-cycle fatigue behavior of metallic materials[J]. Acta Metallurgica Sinica,2009,45(7):769 -780. )

[10]于洋. Mn-Si-Cr 系贝/马复相高强度钢超高周疲劳行为及机理研究[D]. 北京:清华大学,2010.

[11]薛红前. 超声振动载荷下材料的超高周疲劳性能研究[D]. 西安:西北工业大学,2006.

[12]工程材料实用手册编辑委员会.工程材料实用手册(3)[M]. 北京:中国标准出版社,1989.

[13]高潮,程礼,彭桦,等. 20kHz 下TC17 钛合金超高周疲劳性能研究[J]. 航空动力学报,2012,27(4):811 -816.(GAO C,CHENG L,PENG H,et al. Investigation of ultra-high cycle fatigue behaviour of TC17 alloy at a frequency of 20k Hz[J]. Journal of Aerospace Power,2012,27(4):811 -816.)

[14]薛风先,胡仁喜,康士廷,等. ANSYS12.0 机械与结构有限元分析从入门到精通[M]. 北京:机械工业出版社,2010.