RGB全彩LED封装工艺常见异常状况的分析

乔燕飞

(山西晋煤集团晋城晟皓光电有限公司,山西 晋城 048000)

LED因其功耗低、发光效率高、不含有毒物质汞、绿色环保等诸多特点得到了广泛应用。随着LED产业的发展,越来越多的电子产品背光显示屏采用LED光源,通过控制LED光源发光的显示方式,用来显示文字、图形、图像、动画、行情、视频、录像信号等各种信息。其中,LED光源作为LED显示屏的最关键器件,对其的选择决定了整个显示屏50%以上的质量。

1 LED封装

LED封装不同于集成电路的封装,对封装材料要求较高,它是一种发光芯片的封装。LED的封装不仅要求能够保护灯芯,而且还要能够透光。

目前常见的背光显示屏参差不齐,简单点的是采用白光LED,工艺方法是用蓝光LED芯片上激发YAG荧光粉,其所发出的黄绿光与蓝光合成白光LED;质量要求高的采用RGB全彩LED,采用红、绿、蓝多个芯片发光混色成白光,与白光LED其彩色空间要丰富的多。对于高质量RGB显示屏,由于其由红、绿、蓝三种LED的像素点组成,任一颜色LED的失效均会影响显示屏整体视觉效果。目前,行业一般要求在LED显示屏开始装配至老化72小时出货前的失效率应低于万分之三。这就提高了LED封装厂商对RGB全彩LED光源产品稳定性能的要求。

2 RGB全彩LED封装工艺常见异常状况分析

LED的理论寿命非常高,但事实上它的使用时间远达不到理论值,因为有很多因素会影响LED的寿命,包括LED芯片、自然应力、封装技术等因素。RGB全彩LED光源的失效模式主要包括电失效(如短路、断路、漏电等)、光失效(如胶面异常引起的光学性能劣化、暗灯等)和机械失效(如引线断裂、脱焊、虚焊等),而这些因素都与封装结构和工艺有关。本文将从RGB全彩LED封装生产工艺的主要环节,对生产中常见异常引起的LED光源电、光、机械失效进行简单分析。

2.1 固晶、焊线不良引起的电失效

固晶工艺是通过在支架上点绝缘胶或银胶,把LED芯片固晶到支架的碗杯中央。在工艺中要注意,点胶量的多少直接影响LED灯珠死灯,点得多了(如图1所示),胶会返到芯片金垫上,造成短路;点得少了,芯片又粘不牢,散热变差,长时间点亮后很容易死灯,而这种隐形的不良将带来严重的损失。

图1 芯片粘胶不良品

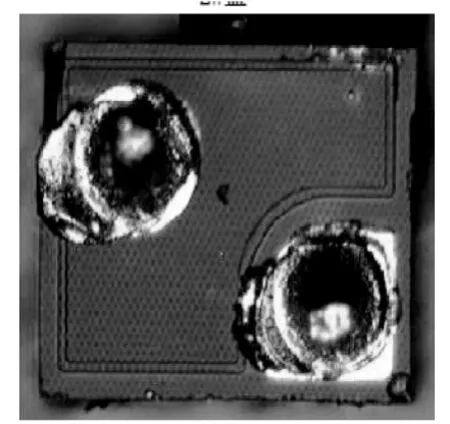

图2 偏焊不良品

焊线工艺是用导线将芯片表面电极和支架连接起来,当导通电流时,使芯片发光。在该生产过程中各参数控制很关键,金丝球焊机的压力、时间、温度、功率四个参数要配合的恰到好处。其中,打线时偏焊是最常见的问题,也是这一环节最容易引起死灯的原因,如图2所示。由于电极金球严重焊偏,漏电参数(IR>100μA)异常,严重的甚至引起死灯现象。这是由于芯片外延层非常薄,电极焊偏严重会搭界在芯片边界,造成芯片PN结短路导致漏电或死灯。

2.2 点胶不良引起的光失效

RGB全彩LED封装的点胶工艺,是将环氧树脂胶注入支架碗杯,胶面成微凹形状,经烤箱烘烤固化。主要作用是保护芯片和导线,同时提高出光率。由于封装所用的环氧树脂材料,会因为光照以及温升而引起其光透过率的劣化,在光源长时间使用中,表现出原本透明的环氧树脂材料发生褐变,或出现暗灯等。因此,在进行RGB全彩LED封装的点胶工艺中,要严格控制胶体的固化的条件,避免在封装时就已经成了环氧树脂的提前老化。

2.3 热膨胀、湿气引起的机械失效

在RGB全彩LED封装中,有不同的材料,由于各材料热膨胀系数不同,在灯珠灯珠经长时间点亮或经高温焊接后,各物质不可能回复到它们最初的接触状态,相互间存在一定应力,这个应力严重的会压坏芯片,拉断金线等,从而造成LED光源死灯或严重漏电。例如,如果点胶时,胶体硬化速度过快,胶体内应力过大,灯珠经长时间点亮或经高温焊接后,由于胶体的膨胀,会导致胶体中有裂化发生,且胶体与支架之间蓄积的拉力会拉动金线,引起死灯或严重漏电。

湿气也是影响LED寿命的重要因素。由于对LED的静电防护,LED封装生产要求恒温恒湿的环境,因此,LED封装车间备有加湿器,整个封装生产过程要求湿度在40%~60%。但是,在LED使用中,由于水汽的渗入,引起封装材料内部引线变质,或由于水汽引入的导电离子驻留在芯片表面,引起漏电,严重的甚至影响LED的光学效果,出现暗灯等现象。因此,在RGB全彩封装工艺中,要求对原材料进行防潮工艺处理,固晶前要严格对支架除湿。除此之外,对于半成品、成品材料的除湿也是非常必要的。

结语

目前,由于RGB全彩灯珠多用于显示屏、室外装饰等,在实际使用过程中,受外界环境因素影响,寿命远远不能达到所预期的理论值。为了确实提高LED的寿命,需要对LED封装制造工艺进行更进一步的研究、探索和实践。只有掌握LED失效的根本原因,并在生产实践中加强监控和质检,才能改善LED光源性能的稳定性,将RGB全彩LED光源推广到应用领域。

[1]谢勇.LED封装工艺常见异常浅析[J].现代显示,2009.

[2]陈建伟,王海龙.SMTLED封装用固晶胶的失效分析[J].中国胶粘剂,2009.

[3]斯芳虎.LED灯失效的几种原因[J].量子质量,2009.