模块化设计在企业标准化中的应用

于清

(合肥美的电冰箱有限公司 安徽合肥 230601)

1 前言

时代高速发展,消费差异化、个性化的需求日益彰显,而传统的现代化大生产过分依赖规模效应,如何调和二者之间的矛盾,已成为突破发展瓶颈的关键。于是,作为先进设计方法代表的模块化设计应运而生,以低成本、高效率、可靠性强等诸多优点,有效解决了长期困扰我们的难题,它的横空出世开创了设计开发的新纪元,谁能在最短时间内全面实施模块化设计,谁就能在行业取得超越常规的高速发展。

模块化设计并非简单的叠加,要以产品最佳的独立功能单元和零部件作为切入点,对产品进行拆分,定义其特定的通用接口,使之能够充分互换、拓展,从而使枯燥的机械、电气设备变成可自由拓展的、“有活力”的“生命体”。

2 模块化定义

模块通常是由元件和零部件组合而成的、具有独立功能的、可成系列单独制造的标准化单元,通过不同形式的接口与其它单元组成产品,且可分、可合、可互换。模块是构成系统的,具有特定功能,可兼容、互换的独立单元。

模块化设计是在对产品进行市场预测、功能分析的基础上,划分并设计出一系列通用的功能模块。根据用户的要求,对这些模块进行选择和组合,就可以构成不同功能、或功能相同但性能不同、规格不同的产品,这种设计方法称为模块化设计。

3 模块化设计价值

通过模型分析,划分基本模块,定义标准接口,用模块组合的方式,以少变应多变,简化结构,增强重用性,以尽可能少的投入生产尽可能多的产品,以最为经济的方法满足各种要求,同时提升品质可靠度,减少开发周期和费用,解决定制化和大规模生产之间的矛盾。企业通过建立模块化设计,可以达到以下的目标:

(1)优化零部件设计,缩短研发开发周期;

(2)增加零部件的通用性,增强设计的可靠性;

(3)降低研发成本和产品成本。

4 模块化设计实施

4.1 模块划分

如何合理划分模块,是模块化过程的一个关键问题,是系统分解的核心工作内容。模块划分是将市场调查和需求预测所掌握的对产品的总功能要求,分解为若干个功能单元,由此确定相应的功能模块的过程。划分模块应遵循的原则是:

(1)功能单元分解化原则:功能单元的划分,取决于用户对产品发展的要求,并借助一定的科学方法对功能和结构进行透彻的分析;

(2)功能单元独立化原则:对已分解的功能单元在结构上尽可能做到独立化,以利于拼组、搭配,构成多种变型品种。

(3)部件模块化原则:部件是产品设计与制造过程中经过长期的经验积累而形成的结构相对独立的单元。以部件为模块单元,便于模块化的互换,同时也便于借鉴以往的设计成果。部件模块化强调功能的独立性。

(4)组件模块化原则:功能分解细化后,可进一步将部件中的某些组件模块化。组件模块化有时比部件模块化更灵活、更经济。

总之,模块不能过大(划分过粗),太大了控制过于复杂,设计、实现、维护都不方便;模块也不能太小(划分过细),太小了功能意义消失,反而使模块之间关系增强、模块的独立性降低,从而影响模块的阶层结构。模块的大小(划分程度)必须以模块的功能意义、复杂程度、便于管理、经济适用为标准。

4.2 模块化设计

模块化设计包括模块创建和模块组合两大过程,模块化设计的关键是要设计一组能满足基准产品和改型产品设计的模块系列。在模块系列设计中,首先是创立基准模块系列,由基准模块系列可组合成基准产品,通过对基准产品的操作,可产生各种派生、改型产品。

模块化设计不是轻而易举的事,可以说是一项复杂的系统工程。不经过严密科学的分析、论证,不掌握科学方法,不按照必要的科学程序是难以取得好的效果的。模块化设计内容包括:确定模块的功能、结构型式、接口方式。

模块化设计的具体方法和步骤,不同行业不同企业各有不同。模块化产品设计过程中的模块组合并不是模块实体的生产组装,它是根据市场或用户的需求进行功能分析,选用现有模块或设计专用模块进行组合。

4.3 创立崭新的研发开发模式

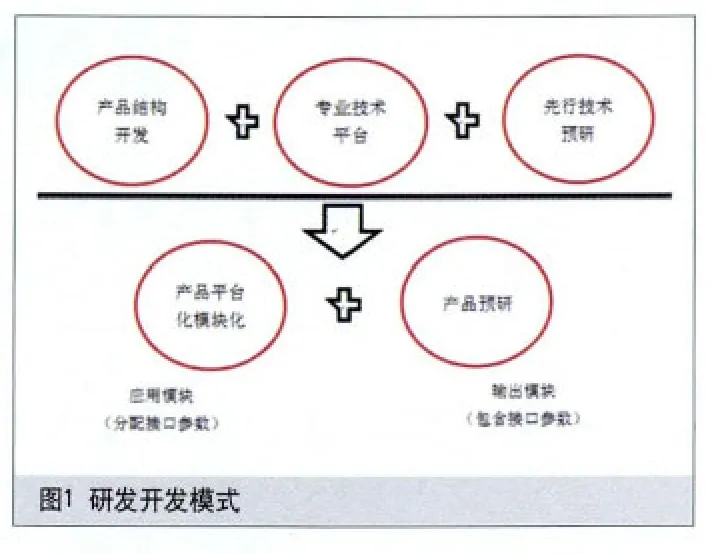

如图1所示,开发模式从原有的“产品结构开发+专业技术平台+先行技术预研”向“产品平台化模块化+产品预研”转型,提升产品力。

4.4 模块专家队伍&制度建立

模块专家的主要工作职责推行某一类或多类零部件模块化,主导零部件的模块化设计规范制定,定义接口及参数,梳理现有零部件,分析关键特征,对接口进行规范化、标准化,及时新增、修订企业设计标准及设计手册。

模块专家作为项目组成员参加新项目中与模块相关的技术评审,对不符合模块化要求的企划、工业设计或其它设计方案有权提出否决意见。对所管控的模块,通过直接设计或审核等方式,全面约束该类零部件必需符合模块化标准。

模块专家主导零部件标准化工作,对所负责领域内的零部件进行物料整合,及时维护、更新优选件清单,有效控制新增零部件数量。

模块专家主导所负责零部件的质量改进、成本优化工作,参与降成本技术评审,解决影响产品品质、成本等方面的与模块化相关的问题。

模块专家跟踪零部件的设计趋势和发展方向,对未来可能出现的该类零部件,进行模块化前瞻性先行技术研究,承担所负责领域中的技术咨询。

4.5 模块化IT系统开发

在PLM研发IT系统中进行二次开发,按照模块化设计规范,通过IT系统配置明晰选配关系,简化设计开发,避免错误,将个人经验转化为数字模型,固化到IT系统中,通过IT系统的配置锁定正确的选项,屏蔽不允许的设计方式,确保新开发的零部件均为模块化优选的。通过IT系统的开发,能极大提升设计自动化和防差错化,最大限度地减少基本模块数量,满足开发设计的需求。

4.6 模块化设计实施过程中可能存在困难

(1)老品切换受限:因模具设备等因素,模块化优选方案无法在短时间内,对现有的模具、设备进行全面更新切换,使得老产品及部分改型产品无法按照新模块化设计理念进行开发设计;

(2)成本因素:标准化模块化方案在长期、综合成本(包括隐性成本)上占有很大优势,但在某些情况下,体现在材料成本上,特别是加上切换过程的成本,往往在表面上比原有方案的成本高。

5 结论

模块化是企业竞争的利器,大规模定制要求企业进行模块化改造,并转向以模块化设计为开发理念的新型企业。模块化设计以其低成本、短周期,并易于满足用户的个性化需求的,而成为各大企业所追逐的目标。模块化设计是设计方法的革命,是标准化的核心,让我们以满腔热情迎接模块化设计时代的到来!

[1] 李春田. 现代标准化前沿-模块化研究.中国标准出版社,2008

[2] 李春田. 标准化概论. 中国人民大学出版社,2005

[3] 童时中. 模块化研究及实践的现状和发展,电子机械工程,2011