安庆铜矿格子球磨机给进料和出料装置的研究

唐新民

(铜陵有色铜山矿业公司,安徽 铜陵 244000)

众所周知,格子球磨机的充填率比溢流球磨机多,处理能力高。用给送料器和出料器的两专利件,把安庆铜矿现用的2台φ3.2m×4.5m格子球磨机改为新型溢流球磨机,则可获得更好的经济效益[1]。

1 安庆铜矿磨矿生产现状及存在的问题

1.1 安庆铜矿生产现状

铜陵有色安庆铜矿选矿厂,生产规模100万t/a,原矿硬度系数14左右。采用常规“三段一闭路”碎矿生产流程,产品粒度<16mm占100%,<8mm占60%以上,平均粒度7.2mm左右。现用2台φ3.2m×4.5m格子型球磨机,筒体回转自重质量G0=120t,转速18.5r/min。目前按4∶3∶3比例装φ120、φ100和φ75mm钢球共65t,每天按1.1kg/t单耗补加φ120mm钢球;装球率45%左右,实际混合充填率46%左右;负荷770kW左右,处理量65t/h左右。球磨机排矿浆浓度80%左右,在出料排矿浆槽内加水,流入φ2.4m双螺旋分级机槽下部溢流区,沉淀分级。分级机溢流矿浆为磨矿产品,浓度30%左右,粒度<0.074mm占65%以上,平均粒度0.07mm左右,球磨单耗11.9kW·h/t左右。破粉碎效果比值为7.2÷0.07÷11.9≈8.6t/(kW·h)左右。

1.2 球磨机给进料和出料装置存在的问题

1.2.1 给进料装置存在的问题

安庆铜矿球磨机采用笨重的联合给料器。钢球和矿石由下矿漏斗溜入给料盆灌入进料口入筒体,分级机返砂比为4左右的返砂量,用回转半径为2.8m的勺头铲取,螺旋提升灌入进料口入筒体。联合给料器自重质量达15t,其中与筒体一起的回转自重质量11t左右。给料盆和进料口与筒体相通,筒体内实际充填率50%以上,进料端就会出现吐矿石(浆)和渗漏。

1.2.2 出料装置存在的问题

φ3.2m×4.5m格子球磨机,由出料大小格子板、中心衬板和出料提升斗,构成强制间断排矿的出料装置。球磨机运转,钢球和矿浆紧贴格子板滑滚动,其中小于筛孔的碎小钢球和矿粒,随矿浆由格子板筛孔流入转到底部的提升斗内沉淀,提升斗转动到斗内矿浆面高于筒体内的矿浆面时,其上层粒度小的矿粒随矿浆从格子板筛孔流回筒体再破磨粉碎。造成格子型球磨机磨矿产品粒度<0.01mm的难选微粒较多。既影响选矿经济技术指标的提高,又减少了处理量。其出料端自重质量比同规格溢流球磨机多10t左右。

1.3 φ2.4m双螺旋分级机存在的问题

球磨机排出矿浆加水流入分级机槽下部的沉淀分级区,下沉的钢球和粗矿粒由2根长达14m左右螺旋沿机槽向上推送,到联合给料器的下矿箱;在推送入返砂溜槽的过程中,有不少粗矿粒随矿浆从螺旋叶片上部和两侧下流回分级机的沉淀分级区内,其下流方向和分级机溢流排矿方向相同,且下流处到溢流排矿处的距离很短,只有0.5m左右,造成分级机的沉淀分级效果较差。

2 φ3.2m×4.5m格子球磨机的改造

2000年,铜山磷肥厂只在φ1.8m×3m的溢流球磨机进料口内增焊内径为φ150mm的送料螺旋叶片,在出料口增焊高50mm内径φ250mm的返砂螺旋叶片,去掉圆筒筛;在出料口端焊固一块内径φ180mm的矿浆挡板,出料口由φ350mm缩小为φ180mm。按不排空停车初始,钢球和矿石(浆)从挡矿板φ180mm排矿口挤出推算,实际充填率增加到58%左右。钢球由φ80mm加大到φ100mm和φ120mm,处理量由3t/h分别增加到6.1t/h和7.8t/h,负荷下降10kW左右。基本符合文献[1]所述计算,并能长期安全正常运转。

2.1 给进料装置的改造

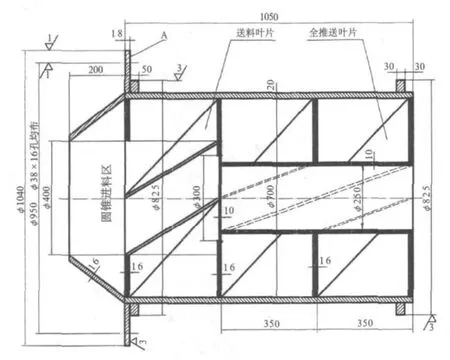

以φ3.2m×4.5m格子球磨机进料口的外形配装尺寸,设计制作全推送给送料器的专利件(见图1),钢球和矿石由下矿漏斗直接流入给送料器专利件内[2]。

图1 φ3.2m×4.5m球磨机全推送给送料器

2.2 出料装置的改造

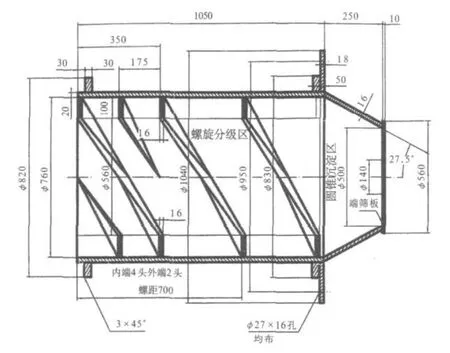

以φ3.2m×4.5m格子球磨机出料口的外形配装尺寸和动态充填率(45%~50%)设计制作螺旋溢流分级出料器(见图2),拆除出料大小格子和中心衬板,用铁板焊封出料端盖上的螺钉孔,把现用格子型改为新型溢流球磨机[3]。

图2 φ3.2m×4.5m球磨机螺旋溢流分级出料器

2.3 设备改造后的优点

(1)进料端不吐矿和不渗漏。

钢球和矿石由下料漏斗直接流入给送料器内,被全推送给送料器螺旋叶片全部推送入筒体[4]。其全推送螺旋叶片内孔焊固封闭的钢管,对筒体实施全封闭。开车或停车时,筒体内的钢球和矿浆都不能从螺旋叶片上部返回给送料器内。就可杜绝进料端不吐矿和不渗漏。

(2)出料端不跑粗。

出料器专利件,在缩小溢流球磨机出料口及内增设返砂螺旋的基础上,增设圆锥沉淀区和端筛板,可确保实际充填率增加到60%以上,出料端不跑粗。

(3)分级效果更好。

在出料器端筛板中心,插入一根内径φ70mm的水管,按目前分级机溢流浓度30%在出料器内加水。筒体内的钢球和矿粒(浆)流入出料器的螺旋分级沉淀区,它们在由内向外流出过程中,自重由大到小沉淀,下沉的钢球和粗矿粒由返砂螺旋叶片全部及时推送返回筒体再破磨粉碎。粒度较小的矿粒随矿浆从返砂螺旋叶片上部继续向外流入圆锥沉淀区。在圆锥沉淀区内,较粗矿粒再下沉,沿锥面下流回到螺旋分级沉淀区,也被返砂螺旋叶片返送回筒体再破磨粉碎,上层粒度小的矿粒才随溢流矿浆从端筛板筛孔流出。在螺旋溢流分级过程中,溢流方向与粗粒返回方向相反,且溢流沉淀距离是出料器的全长(即1.3m),而φ2.4m双螺旋分级机溢流沉淀距离只有0.5m左右。因此,出料器的分级效果优于φ2.4m双螺旋分级机。

(4)克服了难选微粒过多的弊端。

使用格子型球磨机强制间断排矿过程中,进入提升斗内大部分粒度<0.074mm,合格矿粒从格子板筛孔流回筒体再破磨粉碎造成<0.01mm难选微粒过多。用出料器专利件,将其强制间断排矿改为沉淀溢流连续排矿的新型溢流球磨机,杜绝粒度<0.074mm,合格矿粒返回筒体再破磨粉碎,确保<0.01mm微粒成倍减少。

(5)可有效破磨粉碎“顽石”。

矿石在筒体内破磨粉碎后,随矿浆从出料端流出来,其排矿粒度比给矿粒小得多。其中,硬度较大且难磨的较大的矿粒被称作为“顽石”。安庆铜矿现用螺旋分级机,将这些“顽石”推送入分级机返矿流槽,由球磨机联合给料器灌入筒体进料端,与给矿一起破磨粉碎。改用出料器专利件,把格子球磨机改为溢流球磨机,停用螺旋分级机,由筒体流出的矿浆中,矿粒在出料器内由大到小沉淀。这些下沉的“顽石”被出料器内返砂螺旋叶片全部推送入筒体出料端破磨粉碎。球磨机的磨矿能力主要决定于钢球冲击破碎和研磨粉碎矿石的力度和机率。若筒体的进料端和出料端钢球大小相同,则磨矿能力相等[1]。据长期考察,球磨机筒体内各种球径的钢球个数基本相同,进料端和出料端的球矿体积比均为1.5左右。从筒体衬板磨损状况分析,钢球在离心力和重力的作用下挤向筒体,最大钢球紧贴衬板,由筒体壁向内大小排列,做相对滑滚动和抛落运动。筒体的进料端和出料端基本都是φ100mm等各种球径的钢球,磨矿能力基本相同。因此,停用分级机,把这些粒度比给矿粒度小许多的“顽石”直接推送入筒体出料端,比目前送入进料端破磨粉碎到合格粒度更合理有效。

3 改造后的新型溢流球磨机节能降耗效果

3.1 新型溢流球磨机的处理量和能耗

按文献[1]和溢流浓度30%计算,图2所示的圆锥沉淀区的排矿口缩小为φ500mm,对应动态充填率为42%,实际充填率48%,为现用格子球磨机最佳工况。图2所示的端筛板,同样按动态填充率49%和47%设计密布筛孔为φ13mm和宽13mm圆弧形筛孔的2块筛板。首先用φ13mm筛孔的筛板做工业试验,出料器端筛板排矿浆面若超过中心面,则动态充填率η0>50%,改用宽13mm圆弧形筛孔的端筛板,按排矿浆浓度30%和矿浆面核定的动态充填率(48%≤η0<50%)正常生产。按上所述,装φ120mm钢球、装球率45%、转速等都相同,分别以筒体回转自重质量120t和100t,动态充填率η01=42%和η02=48%,格子球磨机处理量A1=66.5t/h,负荷N1=780kW,球磨单耗11.7kW·h/t;新型溢流球磨机实际充填率为59.5%,处理量A2=83.5t/h,负荷N2=645kW,磨矿单耗下降到7.7kW·h/t[5]。因此,安庆铜矿用给送料器和出料器的专利件,把现用球磨机改造为新型溢流球磨机,破粉碎效果比值由目前8.6t/(kW·h),增加到13.7t/(kW·h)以上,处理量增加20%以上,全年可节电(11.7-7.7+0.4)×100=440万kW·h以上。

3.2 磨矿产品粒度及选铜回收率

用专利件把现用格子型球磨机改造为新型溢流球磨机,克服了强制间断排矿造成合格矿粒含量减少和难选微粒增多的弊端,而且出料器专利件的分级效果优于φ2.4m双螺旋分级机。因此,新型溢流球磨机的磨矿产品粒度与目前相比,粒度<0.074mm的含量由65%增加到70%以上,<0.01mm难选微粒成倍减少。若磨矿产品粒度<0.074mm达不到70%以上,可采取减少给矿量和排矿浆浓度低于30%操作而达到;若处理量达不到要求,可加大钢球而达到。据铜陵有色几家选矿厂生产实际,选铜回收率可提高1%以上。按安庆铜矿2011年生产实际和选铜回收率提高0.7%计算,全年可多回收铜66t。

3.3 材料备件消耗

2台球磨机去掉联合给送料器、出料大小格子板和中心衬板,停用2台φ2.4m双螺旋分级机,全年减少材料和备件消耗30万元左右。

综上所述,安庆铜矿若用给送料器和出料器的专利件把格子型球磨机改造为新型溢流球磨机,则可确保安全环保运转,磨矿产品粒度更佳,处理量由65t/h增加到80t/h以上,全年可节电440万kW·h,年创综合经济效益500万元以上。

目前,有不少厂矿采用溢流球磨机配螺旋分级的磨矿系统和二段或三段格子溢流球磨机配螺旋分级的磨矿系统[6],其中溢流球磨机也可用给送料器和出料器的两专利件改造为新型溢流球磨机,实际混合充填率由40%增加到60%左右。磨矿产品粒度更佳,可获得更大的经济效益。

[1]唐新民.提高磨机处理能力和能源利用率的研究[J].矿山机械,2003(1):16-19.

[2]唐新民.磨机全推送给料器:中国,2008200088366[P].2009-01-26.

[3]唐新民.湿式磨机螺旋溢流分级出料器:中国,200920172105X[P].2010-02-03.

[4]唐新民.湿式磨机螺旋给进料装置设计[J].矿山机械,2004(1):16-18.

[5]孙维明,唐新民.安庆铜矿破磨生产节能改造方案[J].矿业设备,2012(6):110-113.

[6]姚佳祥,唐新民.周油坊铁矿破磨生产节能改造[J].化工矿物与加工,2011(11):33-37.