200 MW机组成膜胺停炉保护方法应用

李朝燕

( 大唐武安发电有限公司,河北邯郸056044)

1 停炉保护方法

火力发电厂热力设备停用保护的方法大致可以分为两类:干法保护和湿法保护,前者包括烘干法、干燥剂去湿法、充氮法等,后者包括氨水法、氨-联氨法、蒸汽压力法等。烘干法对短时间停机保护效果良好,机组长时间停运检修一般不采用该方法。其它方法均不能满足锅炉检修条件下的停用保护[1]。停炉保护是防止热力系统腐蚀的必要措施,虽有许多成熟的方法,但在实际应用中却因种种原因实施比较困难,比如热炉放水、负压抽干或热备用的方法,在实施中由于热炉放水不彻底,或热备用时间过长,条件达不到,空气进入系统,在氧气、水分充足的情况下造成停运期间腐蚀。

目前,研究比较多的停用保护方法是缓蚀剂造膜法,即将某种缓蚀剂加入正在运行的热力设备汽水系统中,然后将热力设备停运排水,于是热力设备表面上形成一层保护膜,使热力设备金属表面免于腐蚀,常用的缓蚀剂是成膜胺(主要以十八胺为主)。

2 成膜胺停炉保护方法的应用

大唐河北发电有限公司马头热电分公司7号锅炉为DG-670/13.5-5型高温高压固态排渣自然循环汽包锅炉。在该机组常规A级检修中采用了成膜胺停炉保护方法。

2.1 实验室试验

在实验室分别对保护药剂最佳成膜浓度、温度、pH值、时间及工艺条件进行了试验。试验在高压釜中进行,由试验结果可知,该次采用的保护药剂最佳成膜质量浓度为40 mg/L。pH值影响作用不明显,但必须控制在9~10。而温度对成膜效果影响比较大,温度越高,成膜效果越好,时间对成膜效果有一定影响,恒温2 h效果比较好。最后确定实施的工艺条件为:保护药剂添加质量浓度40 mg/L、pH值控制在9~10、温度控制在280~490 ℃、恒温2 h。

2.2 现场实施

2.2.1 加药系统及加药量

加药系统采用7号机组加氨系统,加药泵使用铭牌出力为75 L/h、54 L/h的加氨泵各1台,临时制作1个加药箱,从加药泵入口解列7号机组加氨系统,用塑料软管连接加药箱及溶液箱。

加药量为15 kg的保护药剂,用现场除盐水稀释成150 L,加药时间为2台泵加药120 min。

2.2.2 加药过程参数控制

a. 在7号机组准备滑停前,汽包压力降至10.0 MPa、主蒸汽温度为490 ℃以下,当值值长通知开始加保护液。在加保护液过程中运行人员应确保汽包压力为3.0~10.0 MPa、主蒸汽温度为490 ℃以下,并在保护液添加完毕后,运行人员控制上述参数1.2 h(保证恒温时间在2 h)。

b. 汽包压力降至0.5~0.8 MPa时,运行人员严格按照规程进行带压放水、余热烘炉的操作。

2.3 汽水品质监控

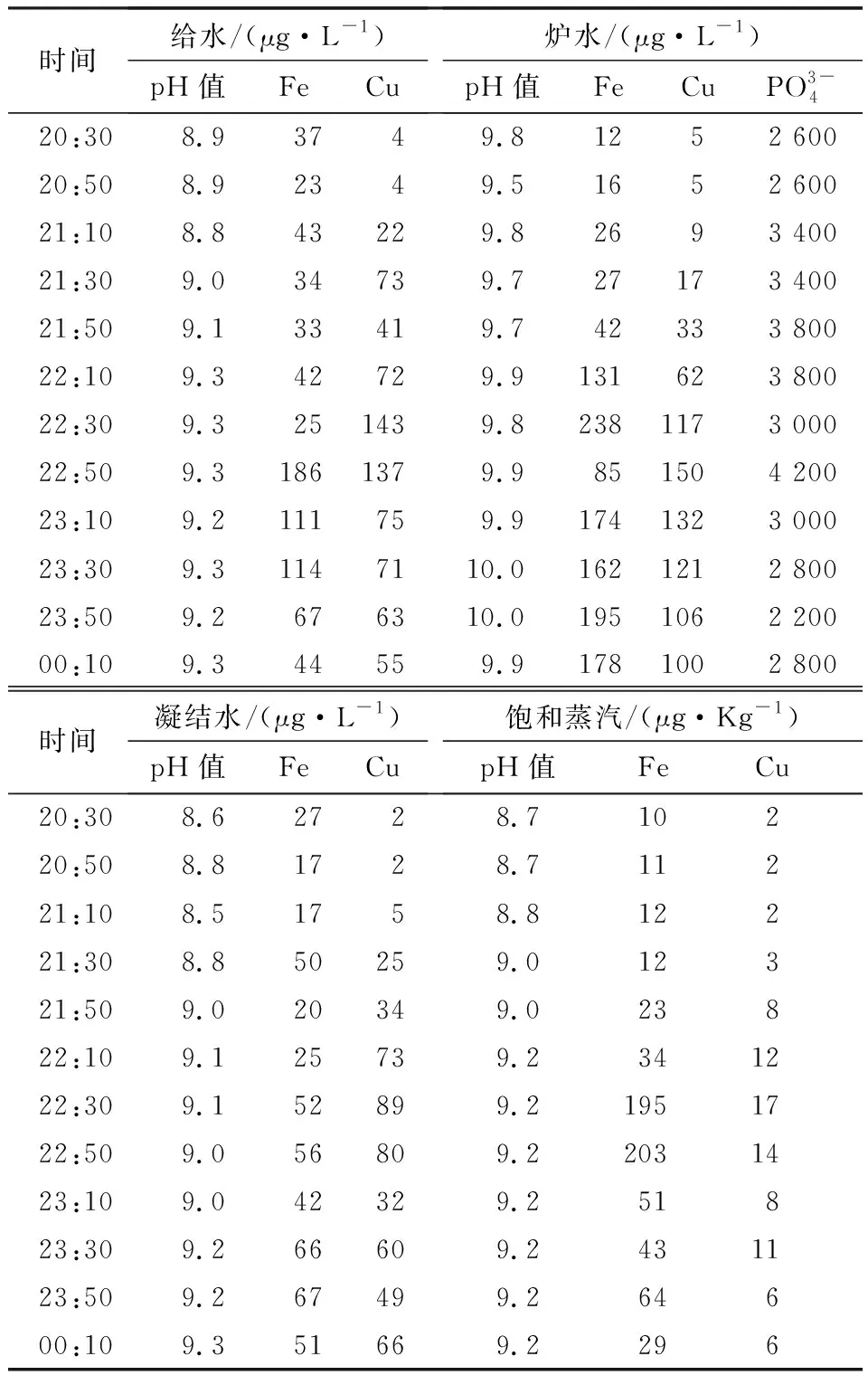

加药30 min后,开始每隔20 min采集给水、炉水、蒸汽和凝结水样,测定pH值和铜、铁等元素的质量浓度,用NaP4+NaOH调节炉水pH值。实际测试结果见表1。

表1 实际测试结果

时间给水/(μg·L-1)pH值FeCu炉水/(μg·L-1)pH值FeCuPO3-420:308.93749.81252 60020:508.92349.51652 60021:108.843229.82693 40021:309.034739.727173 40021:509.133419.742333 80022:109.342729.9131623 80022:309.3251439.82381173 00022:509.31861379.9851504 20023:109.2111759.91741323 00023:309.31147110.01621212 80023:509.2676310.01951062 20000:109.344559.91781002 800时间凝结水/(μg·L-1)pH值FeCu饱和蒸汽/(μg·Kg-1)pH值FeCu20:308.62728.710220:508.81728.711221:108.51758.812221:308.850259.012321:509.020349.023822:109.125739.2341222:309.152899.21951722:509.056809.22031423:109.042329.251823:309.266609.2431123:509.267499.264600:109.351669.2296

3 成膜胺停炉保护方法的应用效果

3.1 检查部位

设备解体时检查给水泵、复水器(汽侧)、汽轮机叶片等设备成膜情况,重点对除氧器、省煤器、水冷壁、过热器和再热器进行割管检查,观察成膜状态和色泽[2]。

3.2 检查结果

对过热器进行割管检查,发现高温过热器内壁呈褐灰色,屏过内壁呈灰色,形成了均匀、致密的保护膜,用CuSO4鉴膜液滴在表面,变色的时间在15 min(技术要求大于1 min),表明效果较好。

高中压缸叶片呈钢灰色,低压缸叶片呈灰褐色,形成了均匀、致密的保护膜,用CuSO4鉴膜液滴在表面,变色的时间在10 min。

其它热力设备检查结果是,水冷壁内壁呈灰褐色,汽包、主蒸汽门和调速汽门呈灰色,用滤纸擦掉表面上的沉积物,显露出均匀、致密的保护膜,为了减少CuSO4鉴膜液对热力设备造成的点蚀,对上述部位没有进行滴膜鉴定。

3.3 机组启动汽水品质情况

2012年12月4日21:30 7号锅炉点火,21:35主蒸汽压力1.0 MPa,00:15机组冲车,12月5日1:20机组并网。冲车前的蒸汽质量达到了化学监测控制标准,12月5日20:00,机组满负荷4 h后炉水、蒸汽全部达到正常运行控制标准。

4 结论及注意事项

在添加保护液及其循环过程中,通过对汽水品质监测发现,炉水中铜、铁的质量浓度较高,表明保护药剂对铜铁沉积物有一定的清洗、渗透作用,当沉积物清洗下来后,炉水中铜铁含量势必增高。成膜胺停炉保护方法,在机组滑停参数下,较短时间内(2~4 h)可快速成膜,膜质致密、均匀、完整,比较适用于长时间机组检修期间保护。在应用中应注意如下几点。

a. 对再热器应重点保护,可在滑停前2 h适当降低负荷开始加药,以免停机后循环不到再热器,不能保证保护效果。

b. 应保证加药箱内备好药液,避免非计划停机情况发生时不能及时将保护液加入系统。

c. 加药前必须保证系统的pH值在9.5以上,可提前进行pH值的调节工作。

d. 机组启动过程中,严格进行热、冷态冲洗操作,严格执行启动期间的化学监督制度。

参考文献:

[1] DL/T 956-2005,火力发电厂停(备)用热力设备防锈蚀导则[S].

[2] 山西省电力工业局主编.电厂化学设备运行[M].北京:中国电力出社,1997.