电力变压器绕组故障分析及防范措施

郭 晶,刘宏亮,王胜辉,赵 杜

( 1. 华北电力大学,河北保定071003; 2. 国网河北省电力公司电力科学研究院,石家庄050021; 3. 国网河北省电力公司检修分公司,石家庄050071)

近年来,随着电网规模的不断扩大,变压器的数量与日俱增,变压器故障的发生也随之增加,特别是变压器绕组故障(包括绕组短路损坏故障和绕组纵绝缘故障)时有发生,给电网的安全稳定运行带来巨大威胁[1-2]。

1 变压器绕组故障统计情况

通过对2000-2012年国家电网中110 kV及以上变压器的92起故障案例的统计分析发现,变压器绕组故障共发生46起,占故障总数的50%,其中绕组短路损坏故障发生37起、绕组纵绝缘故障9起,分别占故障总数的40.22%和9.78%。

1.1 按变压器电压等级统计情况

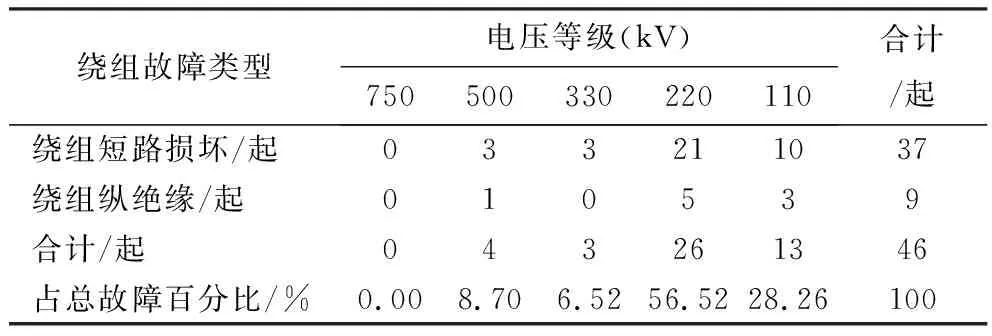

2000-2012年,按电压等级统计的变压器绕组故障发生情况见表1。

表1 按电压等级统计变压器绕组故障发生情况

绕组故障类型电压等级(kV)750500330220110合计/起绕组短路损坏/起033211037绕组纵绝缘/起010539合计/起043261346占总故障百分比/%0.008.706.5256.5228.26100

由表1可知,220 kV电压等级发生的变压器绕组故障最多,共发生26起,其中绕组短路损坏故障发生21起,绕组纵绝缘故障发生5起,共占绕组故障总数的56.52%;其次是110 kV电压等级发生的变压器绕组故障,其中绕组短路损坏故障发生10起,绕组纵绝缘故障发生3起,共占绕组故障总数的28.26%。

这些数据表明近些年绕组故障主要发生在220 kV和110 kV电压等级的变压器,一方面由于220 kV和110 kV电压等级变压器相对较多,则发生故障的数量也相对较多,另一方面由于制造厂家对这些变压器的质量不够重视,导致变压器本身存在质量问题而引发绕组故障。此外,500 kV和330 kV电压等级变压器发生的绕组故障也不容忽视,发生数量虽少,但给电网带来的损失和危害却十分巨大。

1.2 按变压器投运年限统计情况

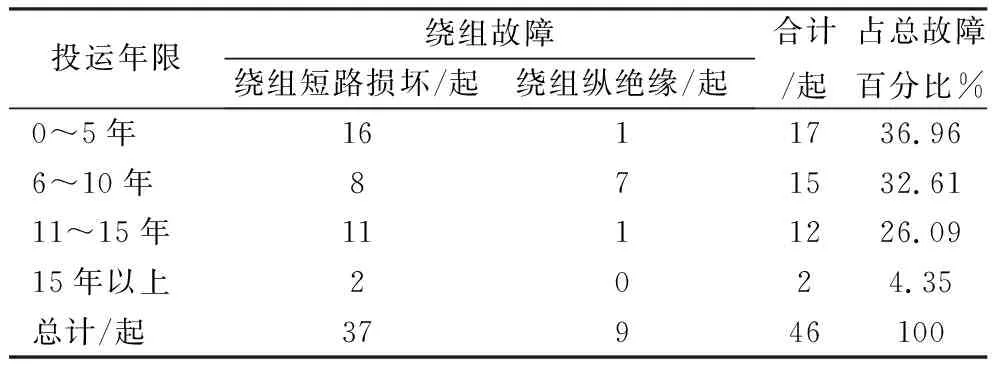

变压器绕组故障发生的数量随投运年限呈逐年递减趋势,见表2。

从表2中统计结果可以看出,投运0~5年期间的变压器发生该类故障数最多,共发生16起,主要原因是变压器的抗短路能力不足;其次投运年限在11~15年的变压器共发生该类故障共11起,且这些故障变压器均是在20世纪由国内厂家生产,而这一时期国内生产的变压器,大部分抗短路能力设计不足,变压器短路设计未进行验证试验,与实际值偏差较大;投运15年以上的变压器发生绕组故障数量明显减少。绕组纵绝缘故障共发生9起,然而从表2数据中可以明显看出有7起故障发生在变压器投运6~10年期间,这说明投运在这一时期的变压器绕组纵绝缘最易出现绝缘故障。

表2 按投运年限统计变压器绕组故障发生情况

投运年限绕组故障绕组短路损坏/起绕组纵绝缘/起合计/起占总故障百分比%0~5年1611736.966~10年871532.6111~15年1111226.0915年以上2024.35总计/起37946100

1.3 按变压器质量原因统计情况

根据近些年来对故障的统计分析结果来看,质量问题是变压器绕组故障发生的一个关键因素。46起变压器绕组故障中,有39起故障是由于变压器本身存在质量问题而引发,占绕组故障总数的84.78%,充分显现出质量原因引发变压器绕组故障的严重性。其中质量原因引发的变压器绕组短路损坏故障共34起,占绕组短路损坏故障总数的91.89%;质量原因引发的变压器绕组纵绝缘故障共5起,占绕组纵绝缘故障总数的55.56%,见表3。

表3 存在质量原因的变压器绕组故障统计情况

绕组故障类型存在质量问题的故障数量/起总故障数量/起占该类故障的百分比/% 绕组短路损坏343791.89绕组纵绝缘5955.56合计394684.78

质量原因引发绕组故障的比例较大,使得质量原因成为变压器绕组故障发生的首要原因。存在质量问题的34起绕组短路损坏故障中,有28起是由于变压器绕组抗短路能力不足引起的。绕组纵绝缘故障存在的质量问题主要有绝缘距离不足、绕组加固不牢、绕组存在绝缘缺陷等。

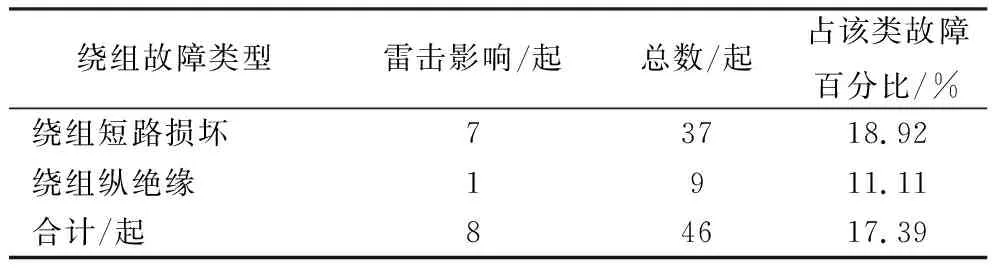

1.4 按雷雨影响因素统计情况

雷雨天气因素也是引发变压器绕组故障的一个重要环境因素。受雷雨影响而引发的绕组故障共发生8起,占绕组故障总数的17.39%,其中绕组短路损坏故障共发生7起,引发的绕组纵绝缘故障共发生1起,总体数量虽不多,但对对设备造成的危害极大,见表4。

表4 雷雨因素导致变压器绕组故障统计情况 起

绕组故障类型雷击影响/起总数/起占该类故障百分比/%绕组短路损坏73718.92绕组纵绝缘1911.11合计/起84617.39

雷电产生的过电压导致绝缘击穿,大电流引起绕圈短路故障,强大的电动力会使绕组发生不同程度的变形,而雨水会使设备因受潮降低绝缘性能,甚至发生闪络现象。

2 变压器绕组故障原因分析

根据以上统计分析可知,引发变压器绕组故障的根本原因是变压器本身存在质量问题,而质量问题主要是由于变压器制造厂对变压器设计不合理、监造过程管理不严格、选材不良等原因造成,其次变压器运输、安装过程中对设备造成不同程度损坏也是造成变压器发生绕组故障的一个重要原因。

2.1 绕组短路损坏故障的原因分析

根据近些年电网中变压器绕组故障案例的统计,归纳分析引起绕组短路损坏故障发生的原因如下。

a. 短路事故中变压器损坏的主要原因是变压器本身的抗短路能力不足,尤其是变压器承受短路动稳定能力不足[3]。随着电网不断扩大,系统容量和短路电流不断变化,当变压器发生外部短路时,电流值超过临界值也就是变压器绕组实际所能承受的最大短路电流值时,绕组发生变形造成变压器损坏的概率就会明显增大。20世纪国内厂家生产的变压器,大部分抗短路能力设计不足,而且给出的抗短路能力多是计算值,这也是投运11~15年的变压器易发生绕组短路损坏故障的重要原因。

b. 变压器正常运行时负载率较高,当变压器承受外部短路冲击时,形成的电动力与理论计算值存在偏差,同时运行中的部分变压器由于制造质量和维护不到位等原因,耐受动、热稳定的能力下降,当受到外部短路冲击时,变压器绕组失稳发生变形等缺陷甚至导致绝缘损坏、内部放电等事故。

c. 运行维护过程中,预防措施系统性差,硬件措施和管理手段不匹配,存在“短板效应”,导致变压器发生外部短路冲击损坏事故的概率较高,短路冲击电流较大、时间长。例如变电站内设备存在绝缘防护水平低、线路防护不到位、保护动作时间长等问题。

d. 累积效应导致绕组损坏。电力变压器发生出口短路时,在电动力和机械力的作用下,绕组的尺寸或形状发生不可逆的变化,产生绕组变形。绕组变形包括轴向和径向尺寸的变化,器身位移,绕组扭曲、鼓包和匝间短路等,这是电力系统安全运行的一大隐患。变压器绕组变形后,有的会立即发生损坏事故,更多的则是仍能继续运行一段时间。当运行中的变压器一旦产生绕组变形,会降低变压器绕组整体的机械强度,进而导致短路的累积效应,出现恶性循环,如不及时发现,则变压器发生损坏。

e. 非自粘性换位导线对于降低负载损耗具有良好的效果,因为用这样的线绕制成绕组时,每一股导线所经受的电磁环境是最均匀的,可以达到最佳的效果。降低负载损耗的作用主要归结于子导线尺寸,子导线根数越多,截面积越小,降低损耗的效果就越好。但是,这与短路时的动稳定性是相矛盾的。导线截面的减小使绕组的机械强度下降了,甚至于承受不了外部的短路。由于该类导线多采用退火的软铜线,机械性能很差,由此导致了采用这种导线的变压器抗短路能力很差,在承受短路机械力时容易出现变形、散股、露铜等现象。所以,变压器采用非自粘性换位导线存在抗短路能力不足的隐患。

f. 在制造或检修时,局部绝缘受到损害,遗留下缺陷;在运行中因散热不良或长期过载,绕组内有杂物落入,使温度过高绝缘老化;制造工艺不良,压制不紧,机械强度不能经受短路冲击,使绕组变形绝缘损坏;绕组受潮,绝缘膨胀堵塞油道,引起局部过热;绝缘油内混入水分而劣化,或与空气接触面积过大,使油的酸价过高绝缘水平下降或油面太低,部分绕组露在空气中未能及时处理。由于以上这些原因,在运行中一经发生绝缘击穿,就会造成绕组的短路或接地故障。

2.2 绕组纵绝缘故障的原因分析

根据统计情况,归纳分析引起绕组纵绝缘故障发生的原因如下。

a. 强大的短路电流使邻近的导线受到不同程度的机械损伤和绝缘破坏,从而导致绕组匝间发生短路。

b. 变压器本体密封不好而受潮、固体绝缘件在加工过程产生水分,或对变压器进行真空注油过程中造成变压器进水,当变压器中的游离水转变成悬浮水进入绝缘通道,并被吸附在场强集中的地方,在被吸附的悬浮水达到一定量时即发生击穿放电。

c. 绕组围屏存在树枝状放电痕迹,使变压器绕组对地绝缘水平降低,最终导致绝缘击穿放电。

d. 当变压器过负荷时间很长,且对绝缘油缺乏维护时,极易引起绝缘油老化,油温过高会加速油泥、水及酸的形成,结果不仅会加速变压器固体绝缘的老化,而且可能使油泥附着于线匝上,易于造成电气击穿。

e. 变压器内部结构及制造工艺存在问题,如绝缘距离不足,绕组加固不牢,绕组压紧后出现纵向收缩,使内部撑条调出绕组本体,局部场强和绝缘性能变坏,局部压紧力不够,导致绕组端部电动力较大引起震动,最终造成绕组股间绝缘破损而发生股间短路;焊口开焊引起匝间放电[4]。

f. 厂家生产、运输过程把关不严,造成绕组绝缘上留有异物导致场强发生变化引发放电、运输过程中设备受到碰撞导致绕组绝缘破坏引发绕组故障。

g. 当大气过电压侵入绕组后,首尾端电位差较大,超出了绕组首尾端绝缘耐受水平,致使绕组首尾端放电击穿。

3 变压器绕组故障的防范措施及建议

据以上对变压器绕组故障的原因分析,提出以下几条有效的防范措施及建议。

a. 重点加强油色谱分析和绕组变形测试。在实际运行中发生短路后,不论电流是否达到变压器可以耐受的短路电流的60%,都应立即进行油色谱分析,并根据色谱数据决定是否要立即停电进行绕组变形试验,判断绕组的变形情况。结合每次停电检修,采用绕组电容量、低电压阻抗和频响法进行绕组变形试验,判断绕组的变形情况。

b. 在运行中应加强变压器运行维护及检测,比如变压器是否受潮、检测局部放电量是否超标,以便及早发现潜伏性故障及早做相应处理,从而保证变压器安全运行。

c. 在变压器设计阶段,运行单位应取得所订购变压器的抗短路能力计算报告及抗短路能力计算所需详细参数。应开展变压器抗短路能力的校核工作,根据设备的实际情况有选择性地采取加装中性点小电抗、限流电抗器等措施,对不满足要求的变压器进行改造或更换。

d. 为提高变压器低压绕组抗短路能力,在变压器技术合同中应明确写明对低压绕组的要求,应采用半硬铜自粘性换位导线。在绕组“S”弯换位处加换位纸板与纸槽、包绝缘纸加强绝缘,并在所有与换位处相邻的线饼之间应增加扇形垫块;合理提高导线厚度;适当降低电流密度;低压内侧加硬纸筒,硬纸筒与铁心间加木撑条,使内绕组形成硬支撑;低压绕组不宜采用螺旋式结构;采用整体压板和整体套装、恒压干燥等工艺,对垫块进行密化处理,调整绕组安匝平衡,提高轴向稳定性。

e. 改善变压器外部运行环境,在变压器的低压侧各主母线和分支母线、裸露导线加装绝缘热缩套;电缆出线故障多为永久性的,因此不宜采用重合闸,对于电缆或短架空出线多,且发生短路事故次数多的(2次以上)变电站,可考虑临时停用线路自动重合闸,防止变压器连续遭受短路冲击;容性电流超过10 A的10 kV或超过30 A的35 kV不接地系统,应装设有自动跟踪补偿功能的消弧绕组,防止单相接地发展成相间短路;变压器各侧在任何方式下都不应该失去避雷器的保护。

f. 加强避雷线运行维护工作,定期打开部分线夹检查,保证避雷线与杆塔接地点可靠连接。对于具有绝缘架空地线的线路,要加强放电间隙的检查与维护,确保动作可靠。

g. 要保证变压器具有良好的雷电冲击绝缘水平,首先是制造厂要保证采用优化的设计、选用优质的原材料以及采用良好的制造工艺;其次在输变电设计上,要加强防雷保护措施,如在架空线路进线段加强绝缘、降低杆塔接地电阻等。另外,鉴于变电所主变压器的重要性,在雷电活动频繁的地区,既使变压器高压绕组在220 kV母线避雷器的保护范围内,仍有必要在主变压器一次侧增加一组避雷器,以加强变压器的防雷保护。

h. 加强变压器选型、定货、验收及投运的全过程管理,特别要加强变压器的监造工作,从源头上控制变压器的质量。变压器在制造阶段的质量抽检工作,应进行电磁线抽检;根据供应商生产批量情况,应抽样进行突发短路试验验证。

i. 加强电网运行方式管理,完善相关保护和自动装置,对双回路和双主变的变电站,要实现互为备用,提高电网运行可靠性。

j. 加强设备招投标管理,选择质量可靠、性能优良的设备进入电网,提高电网装备水平。

4 结束语

通过对2000-2012年国家电网中110 kV及以上变压器故障案例的统计分析,发现220 kV电压等级变压器发生绕组故障的概率最大,其次是110 kV电压等级的变压器;投运年限在15年以内的变压器发生绕组短路损坏的概率最大,通常是由于变压器本身存在抗短路能力不足而引发故障;投运年限在5~10期间的变压器是绕组纵绝缘故障发生的高发期。归纳出变压器绕组短路损坏故障和变压器绕组纵绝缘故障发生的原因,可以有效降低变压器绕组故障发生率,为电网的安全稳定运行提供保障。

参考文献:

[1] 王 健.基于计算校验的变压器短路事故分析及建议措施[J].变压器,2013,50(4):65-68.

[2] 郭颖娜,程为彬,王世山.变压器纵绝缘设计中冲击响应电压分布的仿真分析[J].变压器,2007,27(3):452-456.

[3] 何东升.基于变压器突发短路试验探讨提高抗短路能力[J].电气传动,2012,42(3):62-65.

[4] 董其国.电力变压器故障与诊断[M].北京:中国电力出版社,2001.