影响焦炭质量的因素分析

王步花

(山西运城焦化煤气厂,山西 运城 044000)

焦炭是冶炼工业的主要燃料,随着钢铁工业的发展,对焦炭质量的要求愈来愈高,炼焦生产中需配入大量的优质焦煤。但我国优质焦煤资源有限,占我国煤炭储量的比例不足4%,因此,研究和不断探讨提高焦炭质量是焦化企业的长期任务。为扩大炼焦资源,山西运城焦化煤气厂建成了2×50孔TJL4350D型单热式捣鼓焦炉。

1 影响焦炭质量的因素

影响焦炭质量的因素几乎是全方位的,在生产前有煤的煤种、质量、接收、储存等,在焦化生产中有配煤、炉温调节等炼焦生产操作的影响,出炉后又有熄焦操作等的影响。可见生产过程的每个环节都可能影响到焦炭的质量。

1.1 来煤接收

来煤应按规程取样分析,根据煤种分别接受,卸往指定地点,防止不同煤种在接受和卸煤过程中互混。为稳定煤的质量,来煤经堆放,均匀后再送往粉碎,配煤工序。各种煤的卸煤场地必须清洁,更换场地时应彻底清扫。受煤坑更换煤种时,也应清扫干净。

1.2 煤的贮存

该厂备煤系统能力是按60万t/年产焦炭的焦炉生产能力而配套设计的,精煤场储量约为焦炉12天的用煤量。配煤仓采用8 m直径、双曲线斗嘴的圆筒仓5个,储量约为2 500 t。使焦炉连续、均衡生产,稳定焦炭质量。

煤的存放时间也不能过长,以免引起煤质氧化、燃点降低,煤质变坏,对炼焦不利。若存放时间过长,由于氧化产生的热量不能及时散发,煤还会自燃。

1.3 配煤质量管理

该厂配煤系统采用PLC控制与就地操作相结合的控制方式来保证配煤的准确性。加强配煤比的日常检测,对电子秤定期标定和校核,强化配煤质量管理。以配煤前单种煤的指标按配煤比计算,配合煤指标与实际配合煤指标相比较,来考核配煤的准确度,规定配煤前后挥发分相差不超过±0.7%,灰分不超过 ±0.3%。

1.4 焦炭灰分和硫分取决于炼焦配合煤

配合煤的灰分全部转入焦炭,配合煤和焦炭的灰分存在以下关系,即:

式中:

A煤、A焦—分别为配合煤和焦炭的灰分,%;

K—全焦率,%

结合洗煤成本,提高中煤利用效果等综合权衡,配合煤灰分以8%~9%比较合理。由于我国中等煤化度的焦煤和肥煤灰高难洗。但高挥发的气煤储量大且灰低、易洗,因此,适量多配高挥发低灰煤是降低配合煤灰分的一条有效途径。

配合煤大约有60% ~70%硫分转入焦炭,配合煤的全焦率为70% ~80%,所以焦炭硫分约为配合煤硫分的80% ~90%。对于同一种配合煤,提高炼焦的最终温度可降低焦炭的含硫量。

该厂结合当地肥煤硫分高的特点,配以25%含硫低的瘦煤,以降低配合煤的硫分。

1.5 焦炭挥发分和水分受炼焦生产操作条件控制

焦炭挥发分是焦炭成熟的标志。焦炭挥发分与炼焦煤料、炼焦最终温度有关。配合煤挥发分高,在一定的炼焦工艺条件下,焦炭挥发分也高。随着炼焦的最终温度升高,焦炭挥发分降低。焦炭挥发分过高,说明焦炭没有完全成熟,出现生焦。焦炭挥发分过低时,说明焦炭过火,焦炭裂纹增多,易碎。

焦炭水分是在熄焦操作时产生的,受熄焦方式和熄焦操作因素的影响。该厂采用的是湿法熄焦方式,为降低焦粉含量,有利于高炉生产,焦炭水分控制在7%左右。

1.6 焦炭机械强度的影响因素

焦炭机械强度是焦炭在运输和使用过程中抵抗磨损和破损的能力,是焦炭的主要质量指标。我国主要以米库姆转鼓试验指标评定焦炭机械强度,即抗碎强度M40和耐磨强度M10。影响焦炭机械强度的主要因素是炼焦煤的性质,备煤操作和炼焦工艺条件等。

1.6.1 配合煤的影响

1)配煤的黏结性与结焦性。表征煤的黏结和结焦性的指标很多,该厂主要以G值和y值来控制配合煤的黏结性与结焦性。烟煤黏结指数属于黏结性指标,胶质层厚度既反映煤的黏结性,又能表征煤的结焦性,当配煤的黏结性和结焦性指标达到足够值时才能生产出高强度的焦炭。该厂配合煤的G值一般控制75~85,y值一般控制在19~25 mm。

2)配合煤的挥发分及收缩度。根据生产经验表明,当配合煤的挥发分为25% ~30%时,焦炭的气孔率和比表面积最小,焦炭的耐磨强度和反应后强度达到最优范围。当配合煤的挥发分低于25%时,在配合煤黏结性很好的条件下,虽能生产出高强度的焦炭,但因炼焦膨胀压力增大,焦饼收缩减少,造成炉墙受损、推焦困难。在该厂生产初期,由于入炉煤配入瘦焦煤达50%,曾出现过推焦困难的现象。当配合煤的挥发分大于35%时,即使配合煤的黏结性很好,但由于收缩系数大,焦炭的平均粒度小,抗碎强度低,因此,装炉煤的挥发分不宜过高。

1.6.2 备煤及炼焦工艺指标的影响

1)装炉煤堆密度。在炼焦生产中,通过采用增大堆密度来改善焦炭质量的办法已在生产中应用。煤料堆密度提高,对提高焦炭质量有利,但捣固炼焦焦炭的抗碎强度M40改善不大,甚至还略有下降,而耐磨强度M10却有较大幅度的提高,这是捣固焦的一大特点。当煤料堆密度增加后,半焦收缩受各层间收缩速度不同的作用,比较致密的焦炭由于硬度大,对内应力的松弛作用变小,所以,焦炭更容易产生裂纹。裂纹多焦炭块度小,抗碎强度M40就降低。所以,该厂在捣固焦的配合煤中添加焦粉来降低煤料的收缩梯度,以减少焦炭裂纹的产生,裂纹少,块度增大。但焦粉的添加比例要适当,否则对焦炭耐磨性不利。

2)装炉煤水分。装炉煤水分一般控制在10%以下,降低水分有利于增加装炉煤的堆比重,并减少热量损失,提高炼焦速度和焦炭质量。

3)装炉煤细度。装炉煤细度增大,使煤质配合均匀,有利于提高焦炭强度。但煤的细度过大时,堆密度降低,装炉烟尘量增多,焦炭质量下降。一般装炉煤的细度为90%以上,经过该厂对所用煤种不同配煤比的粉碎试验表明,以控制>5 mm粒级在10%以下,<0.5 mm粒级不超过40%为好。

4)炼焦温度与焖炉时间。提高炼焦最终温度与延长焖炉处理时间,使结焦后期的热分解与热缩聚程度增高,可使焦炭挥发分降低,焦炭气孔壁材质更加致密,碳结构中氢含量减少。耐磨强度有所提高,但随着气孔壁的致密化,微裂纹扩展,则抗碎强度稍有降低。

1.7 焦炭热性质的影响因素

焦炭的冷强度是焦炭热强度的保证,焦炭的热性能与焦炭的气孔率、气孔壁厚度、界面结合情况以及焦块的大小、裂纹的情况有关。

1.7.1 炼焦煤的煤化程度

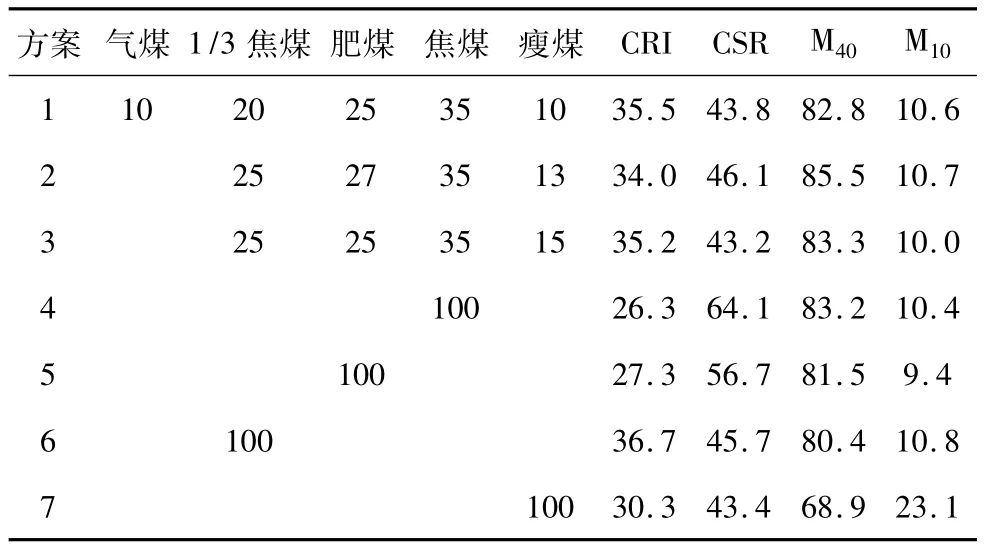

低变质程度煤所生产的焦炭有较高的反应性,随着变质程度的增加,所生产的焦炭反应性也逐渐降低,当煤的变质程度接近贫煤时,焦炭反应性略有上升。为了解煤种及配煤结构对焦炭性能的影响,特制定了不同配比的试验方案,用20 kg试验焦炉进行了炼焦,并检测了焦炭的冷热强度,结果见表1。

表1 不同配煤结构对焦炭性能的影响%

试验表明,中等煤化程度的单种煤和中等黏结性的煤相配炼出的焦炭气孔率低,而且与CO2反应后气孔率的增值也较小,热性能最佳,即纯焦煤炼焦所得焦炭热性能最好,其次是肥煤。配入气煤的焦炭热性能稍差。

1.7.2 配合煤中灰分影响焦炭热性能

在煤中灰成分中的钾、钠氧化物对焦炭与二氧化碳反应有催化作用。同时煤中的灰成分在炼焦过程中降低了煤的黏结性,增加焦炭的裂纹。高灰分的焦炭,在高炉冶炼中,在热的作用下裂纹继续扩展,焦炭粉化,从而降低了焦炭的热性能。

2 结论

1)煤的煤化程度、煤中的灰分、煤的黏结性与结焦性能是保证焦炭质量的首要条件。2)改善生产工艺、强化生产操作管理是稳定焦炭质量的重要因素。3)要提高焦炭质量,必须要对每个环节齐抓共管。

[1]李清田,刘洪春.炼焦工艺与技术[D].太原:太原理工大学,2005:45-50.

[2]潘立慧.炼焦新技术[M].冶金工业出版社,2006:141-149.