井下涡轮发电机水力性能测试平台设计

孟凡贺, 董树伟

(中国地质大学工程学院, 湖北 武汉 4300074)

在钻井过程中,为了实时获取井底信息并实现井眼轨道控制,多种井下智能仪器被采用,其中典型代表是随钻测量、随钻测井和导向钻进系统,这些系统工作时需要持续的电源供给.目前其供电方式主要有电池组、井下涡轮发电机以及两者联合使用.电池组以高性能锂电池为主,优点是结构紧凑,可靠性高,输出电能平稳;缺点是容量有限,频繁更换影响效率,且易受温度限制[1].井下涡轮发电机优点是功率大、耐温高;缺点是输出电能不稳,须用稳压器调节,且一旦零件损坏就会导致断电故障,维护有一定难度.井下智能仪器总的发展趋势是集测量与控制为一体,正常工作时消耗电量较大,供电持续性与可靠性要求高.可充电电池组和井下涡轮发电机联合使用,能够弥补相互不足,达到上述要求,已成为井下智能仪器供电方式首选方案.受限于井下狭小的空间,涡轮发电机又必须提供足够的电能,因此如何提高涡轮发电机的能量转换效率,是一个关键性的问题,而改善涡轮发电机的水力学性能是一个有效途径.目前开展涡轮发电机水力性能研究的方法主要有理论流体力学、计算流体力学和实验流体力学三种[2],但最终理论计算结果必须通过实验的检验和验证,因此设计一套井下涡轮发电机水利性能测试平台具有重要意义.

1 井下涡轮发电机的基本结构

井下涡轮发电机结构类似于轴流式水轮机,主要由涡轮机构和发电机两部分组成.图1所示为一种旋转磁极式涡轮发电机结构示意图,其工作原理是钻井液驱动涡轮(一般一个或两个)旋转,涡轮又带动安有永磁体的发电机转子旋转,在发电机定子上安装有线圈绕组,线圈切割磁力线从而产生交流电.其本质就是流体的能量(动能、势能及压力能)转换成涡轮的机械能,并最终转换成发电机的电能.

1-涡轮;2-密封圈;3-外壳;4-永磁体;5-轴承;6-涡轮;7-毡圈;8-T型套筒;9-密封圈;10-线圈;11-心轴;12-轴承图 1 井下涡轮发电机结构示意图

2 井下涡轮发电机基本理论

对于转速不是很高,结构要求简单的井下涡轮发电机,一般采用凸极永磁式同步交流发电机,其电磁功率

Pem=P1-(Pmec+PFe+Pad)=P1-P0,

(1)

Pem=P2+Pcu1.

式中P1为输入功率;Pmec为机械损耗;PFe为定子铁损;Pad为附加损耗;P2为输出功率;Pcu1为定子铜损.将式(1)两端同除以角速度ω,可得转矩方程:Tem=T1-T0.

式中Tem为电磁转矩;T1为驱动转矩;T0为空载转矩.对井下涡轮发电机而言,P1和T1即为涡轮机构的输出功率和转矩,要想提高发电机输出功率,一方面要减少发电机自身损耗,另一方面要优化涡轮结构,提高涡轮机构的输出功率.根据涡轮机械理论和动量矩定理,可知一副涡轮产生的扭矩

T=ηνηmρQR(Czcotα1+Czcotβ2-u),

(2)

和功率[3]

.

(3)

式中:ην为容积效率;ηm为机械效率;ρ为流体密度;Q为工作流量;R为平均流道半径;Cz为轴向流速;α1为进口液流角;β2为出口液流角;u为转子流道中径处圆周速度;n为涡轮转速.另外涡轮轮毂比及前后压差也是涡轮设计和性能的重要参数,结合式(2)和(3)可以得出结论,涡轮的参数主要有扭矩、转速、功率、压差、轮毂比、叶片安装角和流量,其中扭矩、转速、功率和压差是涡轮的输出特性,轮毂比、叶片安装角以及流量是涡轮输出特性的影响参数,轮毂比、叶片安装角属于结构参数,流量属于输入参数.明确了以上参数,也就得到了涡轮设计和发电机水力性能测试的依据.

3 水力性能测试平台设计

根据前述井下涡轮发电机水力性能基本参数设计了相应的测试平台,测试内容主要包括能量特性、力特性、流态以及振动等.通过试验对参数进行采集并分析,寻找出涡轮发电机的水力性能影响因素及变化规律,从而优化设计参数,优选钻进规程,改善涡轮发电机在井下智能仪器中的工作性能,提高其工作效率和可靠性.

3.1 机械结构设计

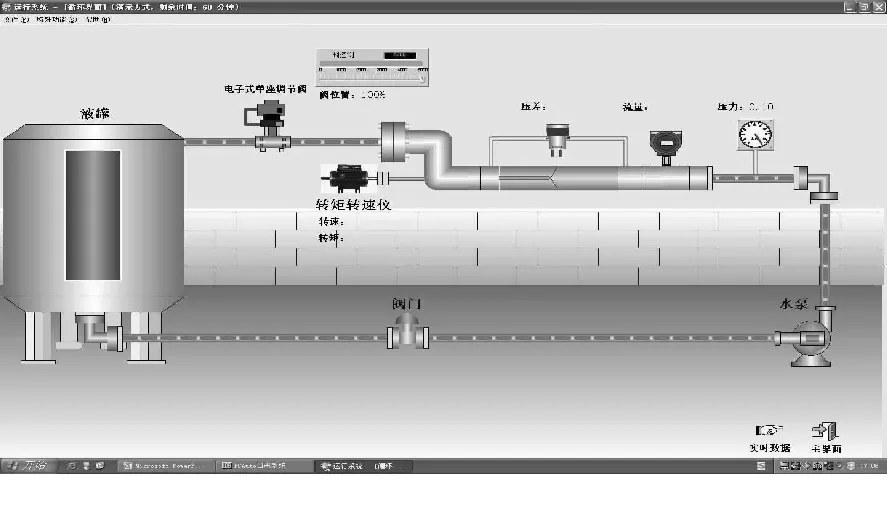

测试平台采用密闭循环方式[4],其机械结构如图2所示,主要包括液罐、管道、离心泵、阀门、接头和涡轮固定装置等.涡轮发电机不转的一端是安放在管道内的一个支撑架上,随涡轮旋转的一端安装在带有旋转密封的轴承座上,并通过联轴器与转速转矩仪相连,清水或泥浆经多级离心泵加压后在管道间流动,带动涡轮发电机工作.涡轮发电机所在位置处外管采用有机玻璃,以便于在实验过程中观察涡轮的运行状况和采用粒子成像测速(PIV)系统采集速度场、流场数据,同时管道上安装有水密接头,方便内部数据输出.此外,为了降低泵和电机的振动对试验平台及数据采集仪器的影响,在管路中多处使用了软连接,这样既隔绝振源,又减少管路安装难度.

1-压力传感器;2-水密接头;3-压力泵;4-转矩转速仪;5-电子调节阀;6-有机玻璃管;7-PIV系统;8-涡轮发电机;9-流量计;10-液罐;11-闸阀;12-软连接;13-离心泵图 2 测试平台结构示意图

3.2 测控系统设计

为了实现数据采集和系统控制自动化,测试平台采用如图3所示测控系统,通过电量变送器、转矩转速仪、压力传感器和流量计等多种传感器以及数据采集卡和测控软件可测量发电机的三相交流电压、电流、功率、电网频率、转速、进出口压力、流量等参数,并且数据采集卡能够输出模拟控制信号作用于电子调节阀,以调节系统压力和流量.另外测控系统安装有PIV系统以采集速度场和流场数据.

图 3 测控系统流程图

调节阀选用电子式单座调节阀,其电动执行机构内有伺服系统,连接电源后输入控制电流信号即可控制运转.数据采集卡采用PCI-8333 多功能模入模出接口卡,其模入模出及I/O信号均由卡上的37芯D 型插头通过端子板与外部信号源及设备连接.

组态软件以其通用性和灵活性广泛应用于电力、石油以及化工等领域的数据采集和监控,测试平台人机界面的开发采用的是力控组态软件[5],其开发步骤是:1)制作工程画面, 用力控组态软件提供的各种图形化工具绘制图形画面, 描绘实际测试流程, 模拟测试现场和工控设备;2)创建数据库, 定义一系列数据并连接数据采集卡,用于反映涡轮发电机的各种属性;3)动画连接, 建立数据库中的数据与图形画面中的图形对象的连接关系,从而使画面根据实际数据的变化来产生动画效果,如液流速度、涡轮转速和压力数据等.测控程序主要功能模块包括:实时数据监控,数据存储与打印,电子调节阀比例控制,历史数据读取以及系统异常报警等,其中数据监控界面如图4所示.

图 4 监控界面

测控软件开发完成后连接数据采集卡对其进行测试,测试结果显示,管道内可以实时演示液流方向及涡轮转速,传感器能够采集并显示相应参数,控制组件也可以调节电子阀开口比例,并反馈位置数据.

4 结论与建议

在分析井下涡轮发电机工作原理和理论的基础上,确定了涡轮发电机的性能参数,并针对其水力性能设计了一套测试平台,完成了其机械结构设计和基于力控组态软件的测控系统设计.通过连接硬件设备对测控系统进行了测试,测试结果显示,系统能够实现数据的自动采集和处理,以及电子调节阀的比例控制.为了实现智能控制,进一步的研究内容是计算机在测控过程中分析当前的真实情况,基于智能算法,控制进、出口阀,自适应地调节最合理的工况点,待状态稳定后自动采集相关数据,实现自适应的最优控制.

[参考文献]

[1] 沈 跃, 苏义脑, 李 林, 等. 井下随钻测量涡轮发电机的设计与工作特性分析[J]. 石油学报, 2008, 29(06): 907-912.

[2] 张先勇, 冯 进. 井下水力涡轮的研究现状及发展[J]. 机械工程师, 2012(10): 26-29.

[3] 吕官云, 孙 峰, 冯 进, 等. 井下发电机涡轮设计、动力模拟与性能试验[J]. 石油机械, 2011, 39(7): 25-29.

[4] 王军丽, 徐如良, 焦 磊, 等. 液力涡轮性能测试装置设计及其工程实现[A]∥2006年中国机械工程学会年会论文集[C]: 杭州, 2006.

[5] 马国华. 监控组态软件应用----从基础到实践[M]. 北京: 中国电力出版社, 2011.