ZF10000型液压支架立柱改造

张建军

在大修ZF10000 型液压支架立柱时,拆解后发现其主要有以下几个方面的损坏:①90%的活柱柱头被压入柱管;②部分导向套、压盖变形损坏,活柱柱管在不同长度上开裂;③缸体的缸口撑大、开裂。

1 原因分析

通过分析,认为损坏的根本原因是活柱柱管与柱头焊接处存在设计缺陷,没有充分考虑柱管与柱头的结构是否能够满足支护强度的要求[1]。

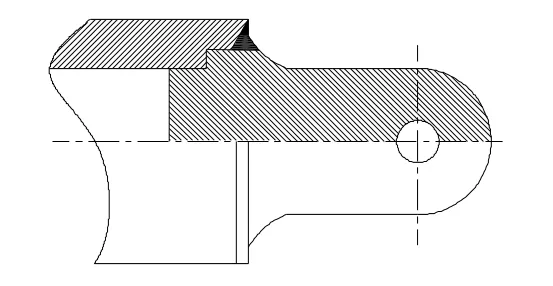

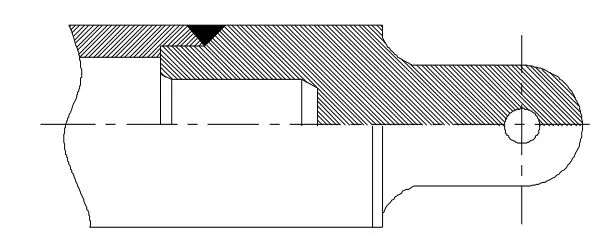

柱管与柱头焊接处原设计结构如图1 所示。通过

图1 原活柱结构

对柱管止口处剪切强度计算、校核后发现,原设计不能满足支护强度要求[2]。

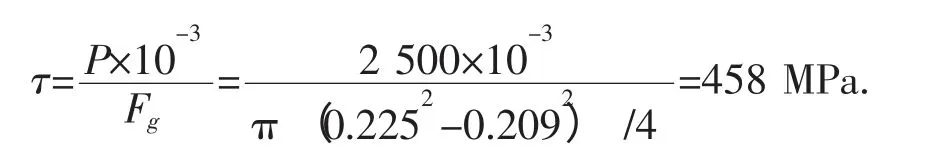

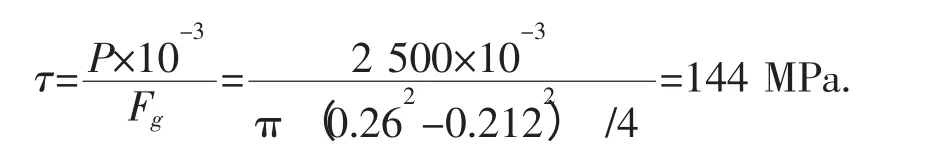

计算如下:

式中:Fg——挤压面积;

P ——立柱工作阻力。

式中:δS——材料的屈服强度。

经计算τ >[τ],不符合剪切强度条件τ<[τ]。

经过分析计算后笔者认为,立柱在承载过程中,其活柱柱头处焊缝一旦被破坏,活柱柱管止口处的强度起不到支撑作用,活柱柱头直接被压入活柱柱管而造成活柱柱管口部被撑大变形直至开裂。在降柱过程中胀大变形的活柱又会直接破坏立柱导向套、压盖,甚至造成立柱缸体的缸口胀大等一系列连锁损坏,导致立柱报废,不能使用。

2 改造方法

(1)针对原设计中存在的焊接结构问题,重新设计了活柱新柱头(改造后结构见图2),并考虑到原活柱只损坏柱头及部分柱管,其余部分全部合格,所以将损坏柱管部分切去,重新车焊坡口,同时焊接新加长柱头,修复活柱。

图2 改造后活柱结构

改造后的结构其剪切强度计算如下[2]:

改造后τ<[τ],符合剪切强度条件τ<[τ],可以使用。

这样改造,既可以节省大量资金,又缩短了工期。为了确保利用原活柱焊接加长柱头的质量,特制定了详细的加工制造工艺:为确保其加长柱头部分与原活柱柱管同心,加长柱头粗车后调质→车定位止口,焊后转机工,四爪利用百分表找正原柱管后车加长柱头并留磨量,活柱脱铬整体磨后再镀铬,以确保同心。

(2)对缸口开裂的缸体补做新缸。新缸制作中在缸口设计了加强卡箍,以保证缸口与导向套连接处有足够的强度[3]。

3 结语

修复后的立柱已经交付大同煤矿集团公司塔山矿使用,各项性能指标完全符合使用要求,彻底解决了原结构在使用过程中出现的问题,使用寿命提高了2倍多。对于存在不合理结构的液压支架立柱的改造修复,这种改造方法既可少投入、又能提高性能。此立柱结构改造的修理方法,在同类产品的柱类改造修理中有很大的推广价值。

[1]李锋.现代采掘机械[M].北京:机械工业出版社,2006:278-326.

[2]李国军.煤矿综采液压支架设备选型设计、工况分析检测[M].北京:中国煤炭出版社,2007:20-30.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2010:3-23.

[4]成大先.常用机械工程材料 [M].北京:机械工业出版社,2010:3-157.