金属夹层结构的舰船应用研究综述

陈杨科,何书韬,刘均,操戈,王虎,罗刚,徐峰

1 海军装备部驻武汉地区军事代表局,湖北武汉 430064

2 中国舰船研究设计中心,湖北武汉 430064

3 华中科技大学船舶与海洋工程学院,湖北武汉 430074

0 引 言

水面舰船的船体结构重量占用了舰船总体非常大的重量和空间资源,而根据舰船作战使命任务和使用要求,对其搭载更多武备及其他战略物资的需求越来越强烈。另一方面,随着反舰武器的不断发展,其对水面舰船的威胁和破坏力越来越大,由此,对水面舰船防护结构的防护性能也提出了更高的要求。除此之外,未来的水面舰船在高稳定性的大跨度箱体结构设计方面也具有强烈的需求。尤其是对未来航母来说,随着其舰载机搭载数量的增加,机库尺寸也将大幅增加;同时,如果采用核动力装置,则其核动力舱对空间的需求也将比常规航母动力舱的大,并且对船体结构也将有更高的局部载荷要求。对于上述问题,通过传统结构设计或优化结构设计来解决已显得力不从心。因此,如何选用新的结构型式、新的结构材料,以使整个船体结构在保持应有性能的同时大幅降低重量,并尽量提高防护结构的防护性能,是未来水面舰船结构设计技术需迫切解决的问题之一,对舰船总体设计而言具有非常重要的现实意义。

金属夹层结构是一类由金属上、下面板以及诸如波纹型、蜂窝型、桁架型等金属夹芯,通过激光焊接技术连接成一个整体的夹层结构。与传统的加筋板结构相比,其具有高比刚度和高比强度的特点,在疲劳、耐撞击、抗爆炸冲击、减振降噪以及防火、隔热等方面也具有优良的性能。因此,针对金属夹层结构,欧美等国已经在其性能、设计、制造等方面开展了大量研究工作,且部分研究成果已在航空、航天等领域得到广泛应用。国内在这方面的研究工作目前还未形成体系,在理论计算、试验研究和工程应用上都还存在一定的差距。金属夹层结构作为一种未来工程应用的新型结构,在舰船领域有着广阔的应用前景,国内迫切需要系统地开展相关研究论证工作。本文的主要目的是对金属夹层结构在舰船上的应用研究现状进行综述,从而正确把握今后研究工作的重点。

1 金属夹层结构的基本类型

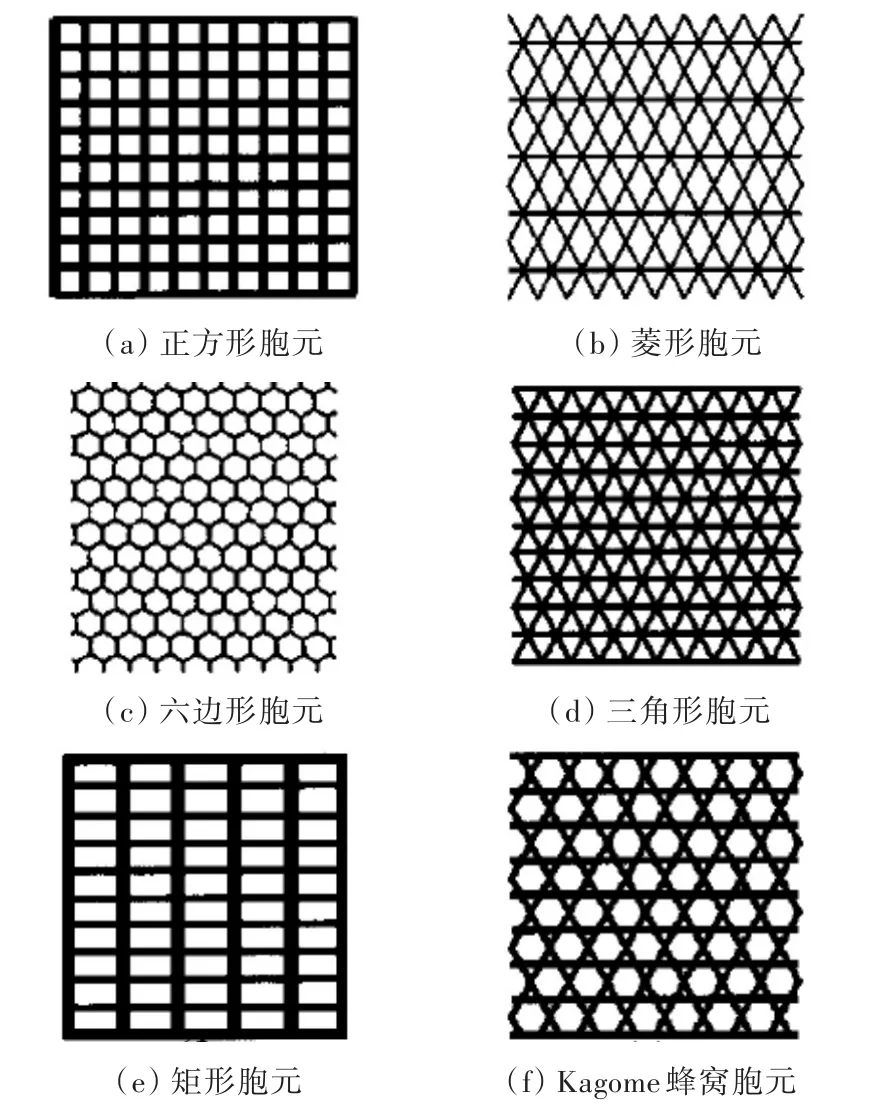

按照夹芯型式的不同,金属夹层结构大致可以分为3大类:波纹型、蜂窝型和桁架型。

波纹型夹芯只在某一方向上进行有规律的排列,常见的波纹型夹芯如图1所示[1]。其中,I型和V型在国外舰船上有着较为广泛的应用。

图1 典型波纹型金属夹层结构示意图Fig.1 The schema of typical one-directionally stiffened metal sandwich panel

蜂窝型夹芯一般作二维排列,常见的蜂窝型夹芯如图2所示[2]。蜂窝型夹芯已被广泛用于航空、航天领域,如美国的“全球鹰”飞机就采用了Kagome蜂窝夹层结构,而美国水面舰船使用的最先进的水密门上采用的则是方形蜂窝夹层结构[3]。

图2 典型蜂窝夹芯型式Fig.2 The schema of typical honeycomb-core metal sandwich panel

桁架型夹芯则采取三维布置,常见的桁架型夹芯如图3所示[4]。与波纹型和蜂窝型夹芯相比,这种夹芯结构重量更轻,更加节约原材料。

图3 典型桁架型金属夹层结构示意图Fig.3 The schema of typical trussed-core metal sandwich panel

2 金属夹层结构在舰船上的应用

基于其优良的综合性能,金属夹层结构被广泛用于航空、航天等领域,而在舰船上的应用则始于最近二、三十年。这种新型结构多被应用于军事装备,故相关资料的收集比较困难,只能从少量的文献以及网络资料中得窥一斑。

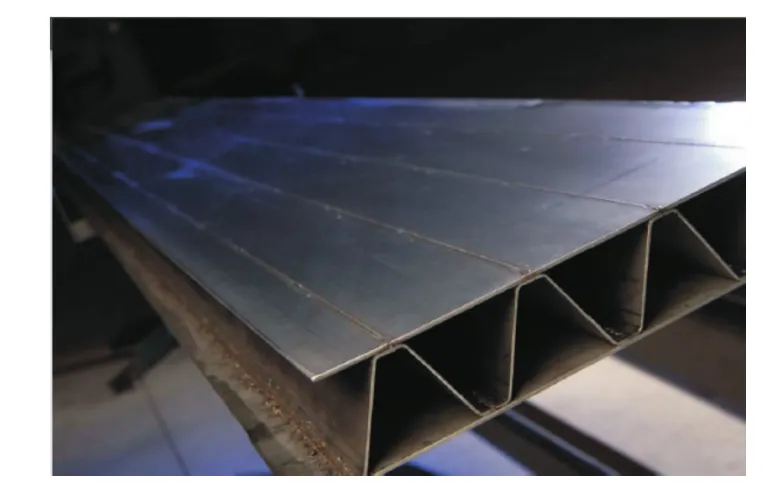

从20世纪80年代开始,美国海军和工业部门就一直在研究和试验新颖的轻型舰船结构,其目的是寻找一种新的结构以代替目前舰船上常规使用的加筋板结构。美国海军制造维修技术研究所(iMAST)和海军水面作战中心Carderock分部(NSWCCD)以及美国宾夕法尼亚大学等的研究人员,从1987年就在进行金属夹层结构应用于舰艇的研究,开发出了一种可替代传统加筋板的轻型结构,称为LASCOR(laser beam welded lightweight corrugated core sandwich panel),即激光焊接轻质波纹夹芯板(图4)。LASCOR在设计上提供了很大的灵活性,因为芯材几何尺寸和材料厚度等均可按需配置。它可以采用许多可焊金属,如不锈钢、高强度钢、铝和钛等材料进行制造。其对LASCOR用于舰船的相关性能进行了研究,包括小比例模型试验,防火、噪声及腐蚀试验,抗弯强度、耐压强度、剪切强度和疲劳强度试验,以及实船应用试验等。

图4 LASCOR板Fig.4 The LASCOR panel

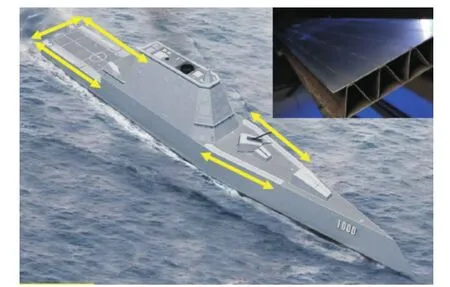

1994年,美国海军首次在军舰LCC-20号的2个天线平台(图5)上应用了LASCOR,面积达195 m2,和传统加筋板结构相比减轻了9 t的重量,大幅改善了舰船的机动性和稳定性[5]。自此以后,美国海军又先后成功地将LASCOR应用到了DD-981,CV-41,LCC-19以及 DDG-51等各型军舰的船体结构上。但由于制造工艺的约束,LASCOR在这些舰船上的应用部位比较有限,主要为居住区的隔板和甲板、舱壁、甲板边缘升降机门和机库门[6]。最近,由于CVN-21的设计自重和重心位置预测值均超过了所规定的目标值,为提高舰船稳性,保证其作战功能的实现,成立了由未来航空母舰项目办公室(PMS387)领导的LASCOR技术项目组,以评定LASCOR技术的生命力及其在CVN-21关键部位上应用的可能性。该项目组的成员有NCEMT,iMAST,海军连接中心(NJC)和美国海军海上系统司令部(NAVSEA),以及NSWCCD,NGNNS船厂及应用热科学研究所[7]。项目组认为,如果要将LASCOR用于关键部位,就必须研究新的制造方法。目前,对于在关键部位采用LASCOR板列所需的设计要求和制造经验仍然很缺乏,此外,LASCOR板与常规船舶结构的连接方法、解决LASCOR板性能方向性问题的方法以及LASCOR板维修技术等方面的问题还未解决。该项目组已在开展LASCOR耐久性以及LASCOR技术在船厂应用的演示试验研究工作,正在解决接头连接、螺栓应用及可维修性等问题,并在开展应用开发和演示工作。如果确认了LASCOR技术是一种可行的解决方案,则可使航空母舰的自重减轻15%~40%。例如,如果将LASCOR技术用于航空母舰的甲板构件,则与常规加筋板相比,可在满足或超过原有载荷要求的情况下,减轻20%的自重。相关的技术转化始于2007年,目前,已针对DDG-1000驱逐舰购买了用于顶边护道的双重金属夹芯板和人身安全屏障面板(图6),每艘舰艇配备84套面板。此外,如图7所示,在新型的濒海战斗舰上也已采用了相关的研究成果[8]。

图5 LASCOR板在LCC-20的天线平台上的应用[5]Fig.5 The application of LASCOR panels on the aerial platform of LCC-20[5]

图6 LASCOR板在DDG-1000上的应用Fig.6 The application of LASCOR panels in DDG-1000

图7 LASCOR板在新型濒海战斗舰上的应用Fig.7 The application of LASCOR panels in the new-style littoral combat ship

紧随美国之后,欧洲的一些国家也开展了金属夹层结构在舰船上应用的相关研究。在研究对象上,与美国不同的是,欧洲主要关注于一种I型金属夹层结构,其中具代表性的是英国、芬兰和德国。英国曼彻斯特大学土木工程学院研究了采用点焊连接的舰用金属夹层结构。芬兰的赫尔辛基技术大学的船舶实验室在1988年就曾开展过将金属夹层结构应用于破冰船的研究,随后在一系列的科研项目中又先后进行了舰用金属夹层结构的制造、设计和优化等相关研究。德国的Meyer Wertft船厂在1994年即开始尝试使用激光桩焊(Staking Welding)的工艺方法,生产制造用扁钢作腹板的夹芯板,同时还对激光焊接金属夹层结构的性能及其制造性进行了理论和试验研究。其研究和实践表明,这种以激光焊接为基础的制造技术,能够显著提高生产率并降低能耗。

在看到金属夹层结构广泛的应用前景后,自2000年开始,由德国、芬兰、英国、荷兰、意大利、波兰、瑞典和挪威等8个国家的12个成员单位组成的联合项目组开展了大型欧洲研究项目SANDWICH。该项目利用参加单位的技术特长,分工协作,将激光焊接、钢结构与低密度泡沫芯层板技术相结合,提供舰船主要承载结构和陆地运输车辆使用的独特钢—复合材料轻质夹层板(图8)。研究表明,应用I型夹层结构可以使船体结构的总质量下降20%~50%,制造成本降低约20%~50%[9]。

图8 I型金属夹层结构应用示意图Fig.8 The application of I-core metal sandwich panels in shipbuilding

针对舰船的金属夹层结构设计,欧美等国已编制了相关的指导性文件。文献[10]针对铝制I型和波纹型夹层板的设计给出了相应的规范,其中包括铝制夹层板剖面模数、惯性矩、芯层剪切强度以及板厚计算方法等。文献[11]则从夹层结构的概念、设计、制造、连接以及装配等方面,对其进行了全面论述,具体包括夹层结构的分类、性能、工程应用的利弊以及夹层结构弹性响应、极限承载、屈曲等静力分析,同时,还对夹层结构的冲击响应、疲劳、振动分析以及相应的制造工艺进行了阐述。

3 金属夹层结构抗爆抗冲击性能分析的研究概况

要使金属夹层结构能安全、有效地应用于舰船,需根据舰船的使用环境对其进行必要的力学性能分析。就目前查阅的相关文献资料来看,普遍关注的性能包括:结构的弯扭强度、剪切、屈曲、冲击和爆炸、应力集中和疲劳、振动和声传播等,此外,针对焊缝强度也有不少研究。考虑到水面舰船的特殊需求,主要关注了有关金属夹层结构抗爆抗冲击性能的相关文献。

对水面舰船而言,船体结构的防护性能是评定其作战能力和生命力的重要指标。通过传统的结构设计或优化结构设计已不能显著提高结构的防护性能,将力学性能优良的新型抗冲击结构引入实际舰船结构中,是目前舰船研究的热点及重点之一。王自力和张延昌等[12-16]在这方面开展了大量研究工作。2007年以来,他们采用动态非线性仿真软件MSC.Dytran对各种夹芯型式夹层板的耐碰撞性能及抗爆炸冲击性能进行了计算,并发表了相关研究成果。他们将六边形蜂窝式及折板式夹层板应用于单壳船体结构的耐撞性设计,并研究了相关结构参数尺寸对耐碰撞性能的影响,数值仿真结果表明,夹层结构在碰撞载荷作用下具有良好的吸能性能,可以作为高效的吸能单元用于耐撞结构,夹层板舷侧结构可显著提高舷侧结构的抗撞能力。同时他们还指出,对于六边形蜂窝式夹层板,芯层密度是影响结构耐撞性能的关键因素,而夹芯层高度对结构的耐撞性影响不大,随着夹芯层高度的增加,结构吸能增加。另一方面,他们还以某型船为研究对象,将四边形蜂窝式、折板式以及Y型夹层板结构应用于舰船底部及舷侧的防护结构设计,对比分析了夹层板在冲击波载荷作用下的防护性能,仿真分析不同冲击因子下结构变形、速度、加速度和吸能等重要力学性能。其研究表明:夹层板是一种优良的防护结构,吸能效率较高,还可减小冲击波压力及冲量的吸收与传递,对减小舰船其它部位结构的损伤防护能起到重要作用,夹芯层对夹层板在水下冲击波作用的结构防护中起关键作用[17-20]。此外,他们还初步提出了抵抗水下冲击波载荷的综合防护指标,并将正交试验设计应用到了夹层板的优化问题中[21]。

程远胜和刘均等[22-23]针对方形蜂窝夹层结构,基于能量守恒和刚塑性材料模型,对其在冲击载荷作用下的塑性动力响应进行了理论分析。他们推导出了四边固支的方形蜂窝夹层板在冲击载荷作用下最终残余变形的近似计算公式,并与利用有限元软件ANSYS/LS-DYNA仿真的分析结果进行了系统、全面的比较。其研究结果表明,该计算公式具有一定的合理性,虽然在结构大变形时误差较明显,但由于其简单、直接、计算量小,对方形蜂窝结构设计和优化还是具有较好的参考价值。随后,他们从提高抗冲击性能角度出发,提出了一种新型矩形蜂窝耐压复合加筋圆柱壳结构形式,并对其抗冲击特性进行了分析[24]。另外,邓磊和王安稳[25]利用有限元软件ABAQUS也开展了类似的研究。针对六棱柱蜂窝夹层结构,于辉和姚熊亮等[26]也提出其抗冲击性能要优于普通船体板架。赵桂平和卢天健[27]的研究表明,波纹型夹层结构在冲击载荷作用下的能量吸收能力要优于方形蜂窝夹层结构和泡沫铝合金夹层结构。

总的说来,由于其特有的结构形式,夹层板能承受比实体板更强的冲击,具有优越的吸能效果;由于夹芯层的屈曲变形及能量吸收,夹层板较实体板更能起到保护主结构、降低结构整体变形的作用,将其应用于防护结构,有很好的应用前景。但是对于美国大量应用于水面舰艇的波纹夹芯板,国内的相关研究则显得较少。

4 目前存在的技术难点

对舰船而言,金属夹层结构作为一种新型结构其优点显而易见,但要实现其在舰船上的应用,还存在许多技术难点,其中较重要的是,要解决金属夹层结构的大规模生产制造问题和其与常规船体结构的连接问题。

4.1 制造问题

金属夹层结构在舰船上的应用是和激光焊接技术相关联产生的,因为制造的可行性和优越性是结构新形式产生和存在的重要基础。激光焊接是利用高能量的激光束作为热源的一种高效精密焊接方法,具有穿透性好、熔深大的特点。激光焊接时,激光束穿过面板,熔化紧贴于面板下方的腹板,从而完成两部分的连接,这种方法非常适合金属夹层结构。

用激光焊接这类结构并不是生产中的主要困难,金属夹层结构生产中最困难的是芯材制造和激光焊接时被焊构件精确定位的问题。其原因是聚集激光光束的焦斑非常小,所产生的焊缝非常窄。在焊接中,通常可接受的焊接间隙大约为材料厚度的10%。为了制造优质的金属夹层结构,首先应保证芯材尺寸的精确,其次应保证焊接时芯材与面板之间良好的接触。通过机加工和良好的装夹固定设备,小部件的对接精度是能够达到的,但用在船身焊接和连接上则可能是难以实现并确保焊接质量的,因为焊接部件长度经常达几十米。因此,良好的夹具设计及与之配合的激光焊接工艺是金属夹层结构大规模生产制造的难点所在。图9所示为美国承担海军舰艇制造的弗克特里船厂在进行LASCOR生产制造时的夹具设计示意图,其两端的刚性夹具将减小结构在焊接时的变形,当完成一面焊接时,可通过夹具的翻转实现另外一面的自动焊接[6]。2001年,德国玛雅船厂率先将激光电弧复合焊技术用到了船用金属夹层大结构之间的对接焊接中(图10)[28]。由于激光电弧复合焊具有较强的桥联能力,降低了对接头准备的要求,由此降低了生产成本。另外,激光电弧复合焊技术的使用也提高了焊接接头的性能,保证了焊缝质量。目前,国内各大船厂尚无可实现金属夹层结构大型生产所需的配套夹具以及相应的自动化装置。

图9 激光焊接夹具设计示意图[6]Fig.9 The schema of fixture device for laser welding[6]

图10 玛雅船厂采用激光进行对接焊接[28]Fig.10 The laser welding process in Meyer Wertft[28]

4.2 连接问题

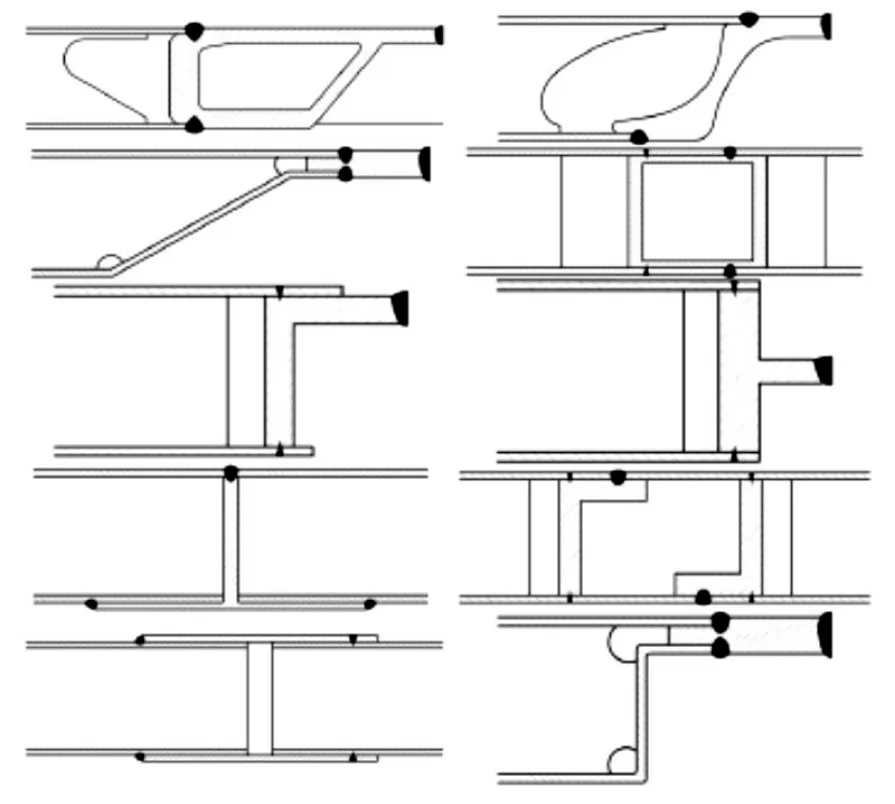

由于船台组装工作受激光焊接设备尺寸和激光焊接加工方法的制约,金属夹层结构存在着连接的问题。连接形式的选取是金属夹层结构在船舶制造中应用的关键问题之一,不仅对船体结构的组装工时和船舶制造的生产周期有一定影响,而且也在一定程度上影响了船体结构的力学性能。连接结构不仅需要形式相对简单,具有可施工性,而且还要满足强度和刚度的要求。更重要的是,由于船舶的载荷特点,对连接结构而言,其疲劳问题也不容忽视。关于连接问题的相关文献较少,大部分文献只涉及到连接形式的概念介绍,只有少数文献研究了连接形式的分析方法,且未成体系,国内的相关研究则更少。

Kujala等[1]认为连接形式是目前金属夹层结构在船舶制造中大规模应用的瓶颈技术之一。他们给出了金属夹层结构与传统船体结构之间,以及金属夹层结构之间的几种典型连接结构的形式和设计要点,如图11所示。同时,他们还提出了连接结构疲劳性能分析方法,包括焊接局部细节的建模方法和焊接局部应力集中系数的计算方法。Anand等[29]对I型金属夹层结构与常规船体结构的连接结构进行了疲劳性能的试验测试,分析了连接结构的裂纹滋生模式,提出了研究其疲劳性能的方法和步骤,并基于实验结果数据,提供了多组设计曲线。Pyszko[30]建立了一种典型连接结构的参数化有限元模型,考虑到材料的应变刚化,分析了其在拉弯组合载荷作用下,极限承载能力随主要设计参数的变化规律,并得出最优设计方案。Metschkow[31]则指出对于单向加筋的金属夹层结构,垂直于加筋方向的连接比平行于加筋方向的连接更重要,因为垂直连接时,只能通过相对较薄的面板传递载荷。国内王虎等[32]研究了I型金属夹层结构之间平面连接结构在面外载荷作用下的连接强度,为降低有限元计算规模,采用了子模型和壳体连接的分析技术,并研究了设计参数对连接性能的影响,提出了优化设计方案。

图11 几种典型的连接结构形式[1]Fig.11 Several typical kinds of connection between metal sandwich panels[1]

5 结 语

尽管国内的学者和工程师们在金属夹层结构的研究上取得了一定成果,但在水面舰船的应用方面,依然存在着许多充满挑战的研究课题,认为以下几个方面的问题应当引起重视:

1)应立足于舰船船体结构的力学特点,系统地开展金属夹层结构的相关基础研究,包括适用于舰船设计的金属夹层结构的基本类型、相应的理论及数值仿真。

2)金属夹层结构的制造问题是其大规模实船应用的关键问题,应由舰船设计部门和材料制造部门共同开展相关制造工艺的研究。

3)亟需尽快、系统地开展关于波纹夹芯板的相关研究。从美国在波纹夹芯板上开展的大量研究以及其在多型水面舰船上的成功应用来看,这种结构在水面舰船上有着很好的应用前景,然而国内对于这型夹层结构的研究却较为稀少,且不成体系。

4)在相关基础研究的基础上,应由舰船总体设计部门和高校开展针对舰船应用的设计技术研究,形成设计准则,指导船体结构设计。

5)作为一种新型结构,若要实现金属夹层结构在舰船上的应用,必须开展大量的试验研究,掌握试验数据,降低设计风险。

由此可见,在此领域内,无论是在理论模型、数值方法、实验研究、设计技术,还是在制造工艺等各方面,都还有许多问题有待解决和进一步的研究。

[1]KUJALA P,KLANAC A.Steel sandwich panels in marine applications[J].Brodogradnja,2005,56(4):305-314.

[2]WANG A J,MCDOWELL D L.In-plane stiffness and yield strength of periodic metal honeycombs[J].Journal of Engineering Materials and Technology,2004,126(2):137-156.

[3]STEPHEN C.Light weight,low total ownership cost are benefits of new surface ship watertight door[J].iMAST Quarterly,2006(3):3-6.

[4]LIU T,DENG Z C,LU T J.Design optimization of truss-cored sandwiches with homogenization[J].International Journal of Solids and Structures,2006,43(25):7891-7918.

[5]REUTZEL E W,KOUDELA K L.Lightweight laser-welded stiffened structures (LASCOR) [J].iMAST Quarterly,2001(1):3-6.

[6]LI Z,GOBBI S L.Laser welding for lightweight structures[J].Journal of Materials Processing Technology,1997,70(1):137-144.

[7]NCEMT.Advanced metalworking solutions for naval systems that go in harm's way[R/OL].NCEMT,2005 Annual Report,2005[2013-05-26].http://www.ntis.gov/search/product.aspx?ABBR=ADA570347.

[8]LAMB G R.High-speed,small naval vessel technology development plan[R].Naval Surface Warfare Center Carderock Division,2003.

[9]Guidelines for the application steel sandwich panel construction to ship structure[M/OL].Beijing:China Classification Society,2007[2013-04-15].http://www.ccs.org.cn/en/Rules%20and%20Research/YLB/GUIDELINES-No.17%20GUIDELINES%20FOR%20THE% 20APPLICATION% 20OF% 20STEEL%20SANDWICH%20PANEL%20CONSTRUCTION%20TO%20SHIP%20STRUCTURE,%20.pdf.

[10]Guide for building and classing high-speed navel craft[M/OL].New York:American Bureau of Shipping,2007[2013-04-15].http://zh.scribd.com/doc/49794445/Guide-for-Building-and-Classing-High-Speed-Craft.

[11]KARISSON K F,TOMAS Å B.Manufacturing and applications of structural sandwich components[J].Composites Part A:Applied Science and Manufacturing,1997,28(2):97-111.

[12]张延昌,王自力.蜂窝式夹层板耐撞性能研究[J].江苏科技大学学报:自然科学版,2007,21(3):1-5.ZHANG Yanchang,WANG Zili.Study on crashworthiness of honeycomb sandwich panel under lateral dynamic load[J].Journal of Jiangsu University of Science and Technology:NaturalScience Edition,2007,21(3):1-5.

[13]杨永祥,张延昌.蜂窝式夹芯层结构横向耐撞性能数值仿真研究[J].江苏科技大学学报:自然科学版,2007,21(4):7-11.YANG Yongxiang,ZHANG Yanchang.Numerical simulation of honeycomb core structure under lateral impact load[J].Journal of Jiangsu University of Science and Technology:NaturalScience Edition,2007,21(4):7-11.

[14]王自力,张延昌.基于夹层板的单壳船体结构耐撞性设计[J].中国造船,2008,49(1):60-65.WANG Zili,ZHANG Yanchang.Single hull ship structure crashworthy design based on sandwich panel[J].Shipbuilding of China,2008,49(1):60-65.

[15]张延昌,王自力,张世联,等.基于折叠式夹层板船体结构耐撞性设计[J].船舶工程,2009,31(6):1-5.ZHANG Yanchang,WANG Zili,ZHANG Shilian,et al.Hull structural crashworthy design based on folding sandwich panel[J].Ship Engineering,2009,31(6):1-5.

[16]张延昌,王自力,张世联.折叠式夹芯层结构耐撞性能研究[J].船舶力学,2010,14(1/2):114-120.ZHANG Yanchang,WANG Zili,ZHANG Shilian.Simulation analysis of folded core structure under dynamic load[J].Journal of Ship Mechanics,2010,14(1/2):114-120.

[17]张延昌,顾金兰,王自力.蜂窝式夹层板结构单元的防护性能分析[J].舰船科学技术,2008,30(6):108-113.ZHANG Yanchang,GU Jinlan,WANG Zili.Research on the anti-shock capacity of square honeycomb sandwich plane[J].Ship Science and Technology,2008,30(6):108-113.

[18]张延昌,王自力,顾金兰,等.夹层板在舰船舷侧防护结构中的应用[J].中国造船,2009,50(4):36-44.ZHANG Yanchang,WANG Zili,GU Jinlan,et al.Application of sandwich panel in anti-shock design of warship's side structure[J].Shipbuilding of China,2009,50(4):36-44.

[19]王自力,张延昌,顾金兰.基于夹层板抗水下爆炸舰船底部结构设计[J].舰船科学技术,2010,32(1):22-27.WANG Zili,ZHANG Yanchang,GU Jinlan.Anti-shock double bottom structure design of warship based on sandwich panel[J].Ship Science and Technology,2010,32(1):22-27.

[20]王果,张延昌.Y型激光焊接夹层板抗爆性能分析[J].舰船科学技术,2012,34(9):68-75.WANG Guo,ZHNAG Yanchang.Analysis of the anti-shock capacity oflaser-welded corrugated-Y type-core sandwich panels[J].Ship Science and Technology,2012,34(9):68-75.

[21]张延昌,顾金兰,王自力,等.蜂窝夹层板结构抗冲击正交试验优化设计[J].兵工学报,2010,31(增刊1):279-283.ZHANG Yanchang,GU Jinlan,WANG Zili,et al.Optimal design of shock-resistant honeycomb sandwich panel by orthogonal test[J].ACTA Armamentarii,2010,31(Supp 1):279-283.

[22]刘均.方形蜂窝夹层结构振动与冲击响应分析[D].武汉:华中科技大学,2009.

[23]梁军,刘均,程远胜.冲击载荷作用下方形蜂窝夹层板塑性动力响应分析[J].船舶力学,2010,14(10):1165-1172.LIANG Jun,LIU Jun,CHENG Yuansheng.Dynamic plastic response of sandwich plates with square honeycomb cores subjected to shock loading[J].Journal of Ship Mechanics,2010,14(10):1165-1172.

[24]汪浩,程远胜,刘均,等.新型矩形蜂窝夹芯夹层加筋圆柱壳抗水下爆炸冲击载荷分析[J].振动与冲击,2011,30(1):162-166,226.WANG Hao,CHENG Yuansheng,LIU Jun,et al.Anti-shock analysis for new type rectangular honeycomb sandwich stiffened cylindrical shells subjected to underwater explosion shock load[J].Journal of Vibration and Shock,2011,30(1):162-166,226.

[25]邓磊,王安稳.方孔蜂窝夹层板在爆炸载荷下的动态响应[J].海军工程大学学报,2011,23(5):6-10.DENG Lei,WANG Anwen.Dynamic response of square honeycomb sandwich plates under blast loading[J].Journal of Naval University of Engineering,2011,23(5):6-10.

[26]于辉,白兆宏,姚熊亮.蜂窝夹层板的优化设计分析[J].中国舰船研究,2012,7(2):60-64.YU Hui,BAI Zhaohong,YAO Xiongliang.The optimization design and analysis of honeycomb sandwich panel[J].Chinese Journal of Ship Research,2012,7(2):60-64.

[27]赵桂平,卢天健.多孔金属夹层板在冲击载荷作用下的动态响应[J].力学学报,2008,40(2):194-206.ZHAO Guiping,LU Tianjian.Dynamic response of cellular metallic sandwich plates under impact loading[J].Chinese Journal of Theoretical and Applied Mechanics,2008,40(2):194-206.

[28]MARTUKANITZ R.Laser processing for building and sustaining naval ships[J].iMAST Newsletter,2010(1):3-6.

[29]ANAND D,CHEN D L,BHOLE S D,et al.Fatigue behavior of tailor(laser)-welded blanks for automotive applications[J].Materials Science and Engineering:A,2006,420(1):199-207.

[30]PYSZKO R.Strength assessment of a version of joint of sandwich panels[J].Polish Maritime Research,2006(Supp 1):17-20.

[31]METSCHKOW B.Sandwich panels in shipbuilding[J].Polish Maritime Research,2006(Supp 1):5-8.

[32]王虎,程远胜,刘均.I型金属夹层结构连接构件强度数值计算方法[J].中国舰船研究,2012,7(3):51-56.WANG Hu,CHENG Yuansheng,LIU Jun.Strength analysis on model I-core steel sandwich panel joints[J].Chinese Journal of Ship Research,2012,7(3):51-56.