电液式阀门遥控系统在浮船坞中的应用

毛宗梁, 周 健

(上海船舶运输科学研究所 民品分所,上海200135)

0 引 言

浮船坞是一种主要用于修、造船的工程船舶,有时还可用于打捞沉船,是运送深水船舶通过浅水航道的船舶载体。它需满足以下要求:具有足够大的空间和排水量,能够停放待修船舶;在空载或载船状态下具有足够的稳性;具有足够的总纵、横和局部强度,在载船状态下,待修船舶与船坞本身不应产生超标准的变形。船坞操作人员通过操作阀门开/闭和排水泵启/停控制和调节压载水舱的压载水量,调整浮船坞的状态,进行船坞的沉、浮作业,因此阀门遥控系统属于浮船坞压载系统的关键设备,其远距离集中控制技术体现了整个浮船坞的自动化水平。

电液式阀门驱动是近年开发的一种新型的阀门驱动形式,每个电液式驱动装置配置1台小型液压动力泵站提供液压动力驱动阀门的开/关动作,阀门控制箱至阀门驱动装置仅铺设电缆就可实现安装,无需额外铺设管路。电液式阀门驱动装置可适用于干式安装,也可适用于浸液式安装,输出力矩大,发生故障时,可用便携式手摇泵站进行应急操作阀门开/关;当开/关阀门过载时,内部保护电路可自动切断电机电源。因此,电液式阀门驱动装置结合了传统的电驱动式阀门驱动装置和液压式阀门驱动装置的优点,可靠性更高。

1 系统概述

2011年国内某船厂建造了1艘举力30 000 t的大型浮船坞,该船坞有24个压载舱,压载系统配置12台压载泵,72个遥控蝶阀,其中48个开关阀,24个开度阀,最大的阀门通径可达800 mm。针对该大型浮船坞的阀门大、遥控阀门多等特点,设计了电液式阀门遥控系统。

1.在中控室的中控台可对72个蝶阀进行遥控操作。

2.实时显示各个阀门的开关状态及阀位开度(开度阀)。

3.在系统通信故障或阀门失控时,有相应的提示和报警。

2 系统组成及其功能

电液式阀门遥控系统主要由远程监控工作站、阀门管系模拟板(MI MIC板)、3个分别安置在坞艏/舯/艉部的阀门控制箱和72个电液式驱动蝶阀组成(见图1)。

图1 电液式阀门遥控系统组成示意图

2.1 远程监控工作站

图2 阀门遥控软件界面截图

远程监控工作站位于浮船坞中控室的中控台上,选用了研华公司的工控机,内部配置有研华公司的PCI-1761 I/O卡和MOXA公司的CP114串口卡,I/O卡用于输入操作模式选择信号和输出报警触点信号至报警单元,串口卡用于扩展系统控制节点。远程监控工作站以RS485串口通信方式分别和3个阀门控制箱通信,通信采用Modbus RT U协议,远程监控工作站作为总站主机(Master),阀门控制箱作为分站从机(Slave)。远程监控工作站阀门遥控软件基于Windows 7操作系统,在Visual St udio 2010环境下采用VB(Visual Basic)语言开发,配有“压载管系”、“系统状态”和“数据操作”等操作显示界面。远程监控工作站具有自检、通信故障报警和阀门失控报警等功能。在“压载管系”界面上(见图2),操作人员可用鼠标双击开关阀图标在弹出的提示窗口中选择对该开关阀进行开/关阀操作;双击开度阀图标后在弹出的提示窗口中选择对该开度阀进行开/关阀或停阀操作。远程监控工作站既将操作命令发送至阀门控制箱,又接收阀门状态信息并显示阀门状态:阀门正在打开时,相应的阀门图标为绿色并闪烁;阀门全部打开时,相应的阀门图标一直为绿色;阀门正在关闭时,相应的阀门图标为红色并闪烁;阀门全部关闭时,相应的阀门图标一直为红色;阀门开阀或关阀超时时,相应的阀门图标为黄色。对于开度阀,远程监控工作站还显示阀门开度。

2.2 阀门管系模拟板(MI MIC板)

阀门管系模拟板(MI MIC板)位于中控室内的中控台上(见图3),MI MIC板与阀门控制箱接口为I/O电气信号,将阀门遥控操作信号送至阀门控制箱的同时,接收阀门的状态电气信号。MI MIC板上的阀门操作旋钮为三位自复位旋钮。开关阀遥控为脉冲信号,通过操作旋钮将瞬时脉冲信号送至阀门控制箱,控制阀门打开或关闭;开度阀遥控为电平信号,在操作开度阀旋钮时,观察阀门开度指示表,当阀门开度达到要求时,旋钮复位。阀门正在打开或关闭时,阀门状态指示灯(绿色或红色)以0.5 s的间隔闪烁;阀门打开或关闭完成时,阀门状态指示灯(绿色或红色)常亮;阀门打开或关闭超时时,阀门状态指示灯(绿色或红色)以0.25 s的间隔闪烁;此外,开度阀配有阀门开度指示表显示阀门开度。

图3 阀门管系模拟板

2.3 阀门控制箱

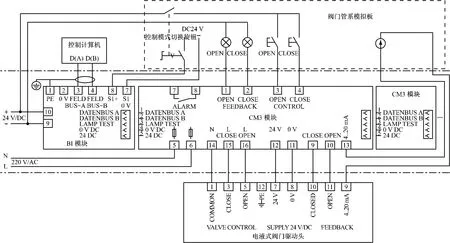

3个阀门控制箱分别位于船坞艏、舯、艉部,每个阀门控制箱分别控制船坞的16个开关阀和8个开度阀。阀门控制箱具有远程控制和就地控制两种控制功能。远程控制是指远程监控工作站或MI MIC板的控制;就地控制是指在阀门控制箱内部操作阀门开关。阀门控制箱内部配置有德国普莱格(Pleiger)公司的1个BI(Bus Interf ace)模块和24个CM3(EHS Contr ol ModuleⅢ)模块,每个CM3模块通过自身拨码设定对应1个开关阀门或开度阀门驱动装置。图4为阀门控制箱的接线示意图。

2.3.1 BI模块

它是内部集成Modbus总线通信功能的CPU模块,其主要功能是:

(1)作为分站,对外与主站建立通信联接,接收其发送的控制命令;

(2)对内通过总线与24个CM3模块连接,采集CM3的输入输出状态,在工作站控制模式下控制CM3模块的输出开、关阀门动力电源。

2.3.2 CM3模块

它是控制模块,其主要功能是:

(1)接收阀门管系模拟板的控制信号或接收BI模块的控制命令,输出动力电源;

(2)接收阀门驱动装置的反馈信号,并将阀门状态信息传送到BI模块和输出至MI MIC板。

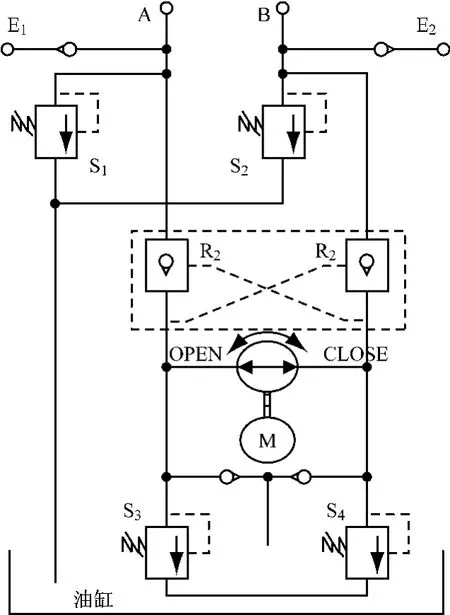

2.4 电液式阀门驱动蝶阀

电液式阀门驱动蝶阀分为液压部分和电气部分。液压部分包括液压泵、油缸、单向阀、溢流阀、蝶阀阀体等;电气部分包括电机、接近开关、电位器等。电液式驱动装置将电机、泵、油箱集成于一体,采用自带的微型动力单元提供高压液压油,实现机、电、液一体化的控制功能。图5为电液式驱动装置内部液压原理图。

1)开阀时,来自阀门控制箱CM3模块的开阀动力电源使电机正转,带动液压泵将液压油通过单向阀R1输送至A口,液压油往单向阀R1输送的同时,液压油也输送到单向阀R2的控制油口,推动R2的控制活塞,使R2正反向液压油自由流动。这样就可以使得A油口和B油口形成了油路循环,推动了油缸运动,油缸和阀门的转轴相连,带动阀门转动。

2)阀门全部开启后,接近开关起作用,将开阀到位信号反馈至CM3模块,CM3收到开阀到位信号后停止输出开阀动力电源,电机停转。

3)关阀时,电机反转,液压泵将液压油通过R2输送至B口,同时液压油输送到R1的控制油口,推动R1的控制活塞,使R1正反向液压油自由流动,形成油路循环,实现关阀动作。

图4 阀门控制箱接线示意图

4)阀门全部关闭后,接近开关起作用,将关阀到位信号反馈至CM3模块,CM3模块停止输出关阀动力电源,电机停转。

若是开度阀门,通过驱动装置内部的电位器转换成的4~20 mA阀门开度电流信号反馈至CM3模块和MI MIC板。驱动装置具有相应的安全措施:当系统发生故障时,在止回阀R1、止回阀R2的作用下,可阻止液压油回流,确保阀位安全;当油路由于温差等原因造成压力过大时,溢流阀S1、溢流阀S2动作;当电机输出扭矩过大时,溢流阀S3、溢流阀S4动作,从而保证了液压系统的安全。E1和E2为应急操作接口,在系统失电等故障情况下,可接入便携式应急手摇泵进行开阀或关阀操作。

图5 电液式驱动装置内部液压原理图

3 系统应用

在船坞进行沉浮作业时,船坞的操作人员在中控室内对阀门进行远程遥控,远程遥控有通过操作MI MIC板实现和通过操作远程监控工作站实现两种模式。操作人员可根据需要通过模式切换旋钮选择使用。选择MI MIC板模式时,操作人员在系统上电后在MI MIC板上操作旋钮来进行开阀或关阀;选择远程监控工作站模式时,操作人员在工作站通过鼠标点击阀门图标来操作阀门(见图6)。船坞下沉时,操作人员只通过调节压载舱阀门的开度调节舱内进水量,从而控制船坞状态和下沉速度;船坞上浮时,操作人员起动压载泵,通过调节压载舱阀门的开度调节每个舱的排水量,从而控制船坞状态和上浮速度。操作人员在MI MIC板上通过阀门状态指示灯和开度表指示监测每个阀门的当前状态,也可在远程监控工作站监测阀门的状态,两者显示的阀门状态是一致的。

图6 远程监控工作站工作流程示意图

4 结 语

电液式阀门遥控系统的成本较传统的阀门遥控系统高,但日常维护和保养的工作量少,并且可有效的同时开关多个大型阀门。系统交付用户使用后工作稳定,在浮船坞的沉浮过程中能及时遥控开、关阀门,并实时、准确地监测显示阀门的开/关状态。该系统使用效果良好,在今后大型浮船坞的设计制造中,电液式阀门遥控系统必将被越来越多的用户所采用,具有广阔的应用前景。

[1] 王京齐,张纬康.船舶维修的海上浮动平台——浮船坞简介[J].中国修船,2004(5):28-30.

[2] 王焕菊.液压与气压传动[M].河南:科学技术出版社,2007.