小型构件预制施工技术

王东平

(山西省路桥第二工程有限公司,山西临汾 041000)

1 工程概况

吉河高速ZB1合同段LJ5分部起点里程K15+450,终点里程K18+500,全长3.05 km。小型预制构件主要有空心砖、路缘石、路边石、六棱块、拱形骨架预制块五部分。吉河高速为了提高小型预制构件的施工质量,加强对预制施工队伍的管理,小型预制构件采用集中预制,标准化作业。

2 施工准备

2.1 总体规划

1)吉河高速公路全线设置小型构件预制场1处,根据地理情况设置在乡宁西互通西约200 m处一空阔场地,由ZB1-LJ5分部承建。

2)该小型构件预制场负责全线15个合同段的小型构件预制任务。

3)根据图纸设计小型构件预制包括:隧道电缆沟盖板、拱形骨架护坡预制块、边沟盖板、路缘石、路边石、六棱块、空心六棱砖等。

4)各合同段根据设计图纸数量及本标段实际情况上报所需要预制的小型构件数量,由建管处统一安排预制。

2.2 场地规划及建设

预制场地规划按照“统筹布局、功能完备、满足规范、集约高效”的理念进行统一布局,按照工厂化、机械化、集约化进行设计建设。

1)预制场应选择平整、开阔的场地,面积一般不小于10 000 m2,吉河高速小型构件预制场占地面积约30 000 m2。

2)场地四周用铁艺围墙和绿色隔离栅相结合的方式进行封闭,场地全部采用C20水泥混凝土硬化,并拥有完善的排水系统。

3)预制场应采取工厂化建设布局模式,规划、分区应齐全和合理。主要分区有:砂石料存放区、混凝土搅拌区、预制生产区、蒸汽养生区、成品堆放区、钢筋原材料存放及加工区、模具清洗存放区、现场办公区等。

4)在养生区内设置完善的排水沟,收集养生水进行沉淀,循环利用,达到节约、环保的目的。

5)在场区入口位置设置大幅小型构件预制展板,具体内容包括小型构件预制场概况、小型构件预制场平面图、小型构件预制场组织机构图、小型构件预制施工工艺流程图、质量和安全保证措施牌等。

展板要求图文并貌,尺寸规格根据具体情况确定。面板使用薄钢板或白铁皮,角钢或φ40钢管固定。

6)场地各个区域设置安全警示牌、材料牌、操作规程牌等标识牌。

a.安全警示牌:重点体现现场施工时的安全防范要点,结合现场情况选配合适的图案。

b.材料牌:要求每种材料均有,其内容为材料名称、产地、规格、状态。

c.操作规程牌:分室内和室外两种,尺寸一般为室内牌60 cm×80 cm、室外牌80 cm×120 cm;室内牌用铝合金或塑料,室外用白铁皮制作,白底蓝字,字的大小根据内容确定。

操作规程牌有:各种仪器操作规程。

2.3 机具配置

小型构件预制场应配备以下机具设备:

JS500型拌和站2套;布料机2台;振动台(带延时计时器,可输入、调整时间参数,采用电流通过倒计时原理)10台;装载机1台;数控钢筋弯箍机1台;钢筋网加工模具3套;电动平板车8辆;叉车2台;打包机2台。

小型构件预制场定型模具采用聚丙乙烯、APS工业塑料及部分其他添加剂经过加工而成的高强度复合塑料制品。由专业厂家统一定制加工,壁厚不小于4.5 mm,棱角处进行圆角处理。

蒸汽养生系统及养生棚16间4 096 m2。

3 施工工艺

3.1 一般规定

1)认真阅读理解图纸,制定相应的预制、养护方案。

2)试验取得最佳外观及强度的混凝土施工配合比,将具体配合比情况标识在混凝土拌和站。

3)对小型构件预制场进场作业人员进行严格、细致的技术交底,在质量、安全、技术标准、作业标准、施工工艺等方面进行培训教育,提高现场施工人员的安全质量意识。

4)模具的定制:挑选信誉好、质量高的专业厂家统一加工和定制。

3.2 施工工艺流程

1)利用清水将模具清洗干净后采用3%的肥皂溶液对模具漂洗一遍,放置晾干,使肥皂溶液在模具上形成一层保护膜,起到脱模剂的作用(见图1);

图1 涂刷脱模剂

2)将漂洗过、晾干的模具放置在振动台上;

3)对于构件内钢筋将在统一规范的钢筋加工场,采用数控钢筋弯箍机及钢筋网加工模具对钢筋进行工厂化、自动化加工,确保钢筋顺直,间距均匀(见图2,图3);

图2 数控弯箍机进行钢筋加工

图3 定位模具进行钢筋网加工

4)向模具内浇筑混凝土后,开动振动台振动混凝土,直至混凝土中的气泡全部散尽,混凝土表面平整后,关闭振动台、收面;

5)将已浇筑好的构件用平板车移至养生棚,整齐排放,人工抹面收光,静养5 h待混凝土终凝后,开始蒸汽养生;

6)待混凝土强度达到80%以上时,人工进行构件脱模,继续采用蒸汽养生不小于24 h;

7)待混凝土强度达到设计要求后,将构件打包移至存放区,进行存放;

8)所有构件必须保证外观平整光滑,无蜂窝麻面,外形轮廓清晰,线条直顺,无翘曲现象,同时各断面尺寸必须满足设计及规范要求;

9)使用后的模具,第一步将模具浸泡清理残留于模具边上的混凝土;第二步在15%的稀盐酸溶液中清洗模具;第三步用洗衣粉水清洗;第四步用3%的肥皂水漂洗、晾干。依次循环。

4 质量控制

4.1 小型构件质量要求

1)严格实行“首件工程”认可制度,对于各种型号、规格的预制块首先预制30块~50块检查质量外观情况,经检测满足要求后方可大面积组织预制生产。

3)构件各断面尺寸必须满足设计及规范要求。

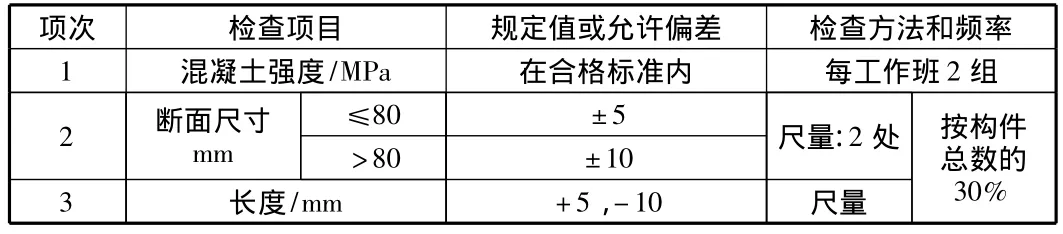

混凝土小型构件实测项目见表1。

表1 混凝土小型构件实测项目

4.2 质量控制要点

1)混凝土拌制控制要点。

a.各类原材料的选择严格按照设计规范要求标准进行,进场原材料必须进行检测,合格后方可使用;按设计和规范要求进行混凝土配合比设计,确定满足强度和最佳外观的配合比;

b.混凝土采用强制式拌和机拌制,各种原材料的用量严格按照配合比要求进行电子计量称重;

c.混凝土的拌和时间控制在3 min~5 min,坍落度控制在10 cm~12 cm。场区布设预制区紧靠拌和站的出料口,将拌和好的混凝土经布料机直接入模浇筑;

d.在小型构件预制场设立工地试验室,随时检测混凝土搅拌质量并制作混凝土试块。

2)模具清理控制要点。

a.将使用过的模具采用平板车托运至清洗池旁;

剖析建筑项目土建施工中桩基础技术的应用和管理……………………………………………………… 方少伟(5-42)

b.模具的清洗分4个清洗池采用流水作业,第一个池子盛放15% ~20%的稀盐酸溶液先将模具浸泡5 min~10 min;

c.在第二个盛放15%的稀盐酸溶液池内利用硬清洗球将模具上的水泥浆等杂物清洗干净;

d.在第三个盛放洗衣粉水的池子内将从第二个稀盐酸溶液池子内清过的模具采用软毛巾清洗一遍;

e.在第四个池子内盛放3%的肥皂溶液对模具漂洗一遍,放置晾干,使肥皂溶液在模具上形成一层保护膜,起到脱模剂的作用;

f.对于表面划痕严重、变形的模具及时进行淘汰更新。

3)混凝土浇筑控制要点。

a.将肥皂溶液漂洗过、晾干的模具放置在振动台上;

b.对于厚度在15 cm内,无钢筋的预制块采用一次将混凝土加满,利用振动台振动(具体时间根据试验确定);

c.对于有钢筋且厚度较厚的构件,采用分层浇筑,分层振动;

d.混凝土振动要均匀,振动时间要充分保证模具内的气泡完全散尽,混凝土表面平整;

e.振动完成后将预制构件利用电动平板车运至养生棚内摆放整齐,人工利用铁抹子收面,确保顶面平整、均匀,边角整齐;

f.收面完成后,开始养护。

4)养护控制要点。

a.根据工期要求,所有小型预制构件的养护项目部均采用蒸汽养生,建设净宽8 m,长32 m的彩钢板房蒸汽养生大棚16个,共计4 096 m2,彩钢板房设部分透明玻璃钢顶棚用于采光。蒸汽主管道采用DN108 mm钢管,分支放汽管道采用DN50 mm钢管,在放汽管道上每隔1 m钻直径3 mm放汽孔眼,支管道在养生大棚内离地面高度1.5 m两侧设置两道,原地面墙角处设两道,即每个大棚内设4道32 m蒸汽管道。

b.蒸养过程分预养、升温、恒温、降温四个阶段,蒸养过程应严格控制升、降温速率及恒温温度,避免内外温差过大或恒温温度过高而导致混凝土开裂或变形。为防止开裂,升降温速度不大于10℃/h,恒温不超过65℃。

c.小型构件混凝土浇筑完成后先预养24 h左右,预养温度不得低于10℃,升温阶段缓慢升温速度不大于8℃/h,约6 h~7 h升温至65℃;开始恒温养生,恒温温度控制在60℃ ~65℃。恒温养生约12 h,同期养生试块强度达到75%时开始降温,降温速率不大于8℃/h。待温度降至30℃时开始拆模,降温,喷淋养生存放。

5)拆模控制要点。

a.将浇筑好的混凝土构件在养生大棚内,蒸养强度达到75%降温,开始脱模;

b.将模具及预制构件翻转过来,置于两根木条或1 cm~2 cm厚的泡沫垫片上,防止构件直接脱落在水泥地面上碰撞损伤;

c.异形构件采用充气脱模技术,定制的模具设有充气孔,通过高压充气使模具整体脱出,保证混凝土的完整性,避免传统脱模工艺用锤敲击模具背面及四周所造成边角混凝土的损伤;

d.将脱模后的构件摆放整齐,继续进行养生至养护期满。

6)打包及存放控制要点。

a.小型构件养生强度达到要求后,人工将构件放置在打包盘上进行包装;

b.先在托盘上铺垫1 cm厚的泡沫板,再放置构件,并在每层构件之间铺垫1 cm厚的泡沫板,防止预制件之间挤压碰撞破损;

c.托盘上放置层数及块数根据实际情况确定,一般放置高度不大于1 m,每层放置块数不大于托盘;

d.利用包装带捆绑,并用打包机锁扣打包。然后用叉车将打包好的整捆构件运至成品存放区,码放整齐。

4.3 要求

小型构件预制场在施工过程中要严格按照吉河高速公路制定的小型构件施工工艺进行各道工序的施工控制,确保成品内实外美,达到设计及规范要求,将吉河高速打造成精品工程。

5 结语

小型构件预制场施工技术可以有效的克服小型构件散加工,并能对小型构件统一管理。在全面推行高速“五化”施工中,小型构件预制场施工技术得到了业主的认可,并在吉河高速所有标段全线推广。

[1]杨嘉震,庞忠荣.中小型混凝土预制厂生产技术[M].北京:中国建筑工业出版社,1988.

[2]JTG F80/1-2004,公路工程质量检验评定标准[S].