轴箱橡胶节点疲劳损伤关键部位数值分析

王生武 刘文静 曾 京 周殿买

(1.大连交通大学土木与安全工程学院,辽宁大连 116028;2.西南交通大学牵引动力国家重点实验室,四川成都 610031;3.长春轨道客车股份有限公司技术中心,吉林长春 130062)

机车车辆金属橡胶节点具有良好的减震、隔音和缓冲性能[1],其使用性能直接关系到转向架甚至是车体的稳定性。然而,在使用过程中,金属橡胶节点常发生橡胶裂纹、熔胶、开胶等破坏现象。目前,机车车辆金属橡胶节点抗疲劳性能的理论分析研究很少,至今没有有关其抗疲劳性能的评价标准。本课题组的前期研究表明,金属橡胶节点的疲劳是机械损伤、老化损伤、热损伤共同作用的结果,影响橡胶疲劳性能的因素包括材料性质、周期载荷幅值及频率、使用环境等[2-6]。在橡胶材料及使用环境不变的条件下,橡胶节点在外载荷作用下产生的应变集中、位移幅度及温升是决定橡胶节点疲劳寿命的重要因素[7]。本文基于铁路车辆轴箱橡胶节点中,橡胶与芯轴及外钢套之间相互粘结接触的特点,应用ABAQUS软件Surface-based Cohesive Behavior功能,首先提出了能够考虑橡胶与金属之间硫化粘结行为的金属橡胶节点的分析方法,进一步探究橡胶节点损伤的控制因素。这个重要的影响因素,在以往的金属橡胶节点疲劳性能的研究报告中未曾被考虑过。

1 轴箱橡胶节点结构

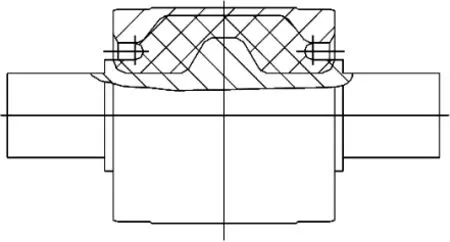

CW-29(1)转向架最早采用径向为整体结构的轴箱橡胶节点。它由芯轴、橡胶衬套及金属外钢套组成,见图1。该橡胶节点在使用期间出现了橡胶裂纹,经分析认为是没有预压缩量,橡胶在垂向载荷作用下端面易产生裂纹。轴箱橡胶节点中的橡胶套是通过硫化成型的方法加工而成,因此,橡胶套与芯轴、外钢套之间存在粘结力,粘结强度大于5 MPa。

图1 橡胶节点结构图

2 接触界面粘结力模型

接触界面粘结力模型(Surface-based Cohesive Behavior,以下简称SCB)被用于界面的接触分析中,它是接触面之间的相互作用属性,SCB由下面几部分定义:

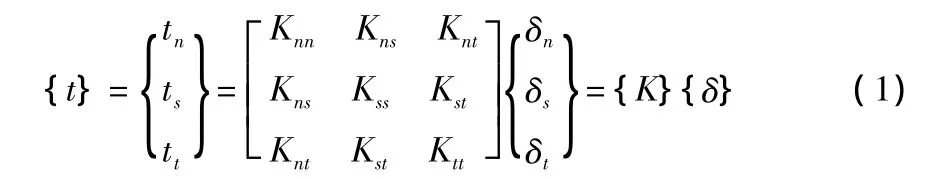

1)线弹性traction-separation模型。

在ABAQUS中,traction-separation模型假定了初始的线弹性行为,线弹性行为按照式(1)被定义,其中tn,ts,tt分别为界面上的法向及切向应力,δn,δs,δt为法向及切向的接触间隔。{K}是粘结面之间的粘结刚度,对于不耦合的traction-separation行为,Kns,Knt,Kst为零值。

2)损伤初始准则。

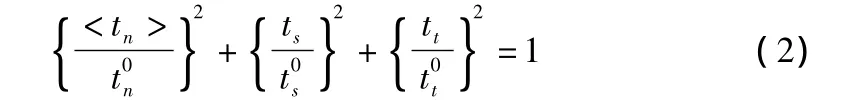

损伤模型可以模拟两个粘结面的退化及最终的失败,损伤机理包括损伤初始准则(damage initiation criterion)及损伤演化法则(damage evolution law)。损伤初始指的是接触点上粘结力响应的退化,当接触应力或者接触间隔达到初始判据时退化过程开始。损伤初始准则包括最大名义应力准则、二次应力准则、最大接触间隔准则及二次接触间隔准则。考虑到橡胶节点在运行中的受力情况,选用二次应力准则(见式(2))作为界面的损伤初始准则。

二次应力准则:

3)关于损伤演化法则。

损伤演化法则描述粘结刚度退化比率,用D值来表示接触点的毁坏程度,D的初始值为0。初始损伤后,随着载荷的进一步增加,D值从0单调递增到1。

3 接触界面参数设置

1)不耦合的刚度矩阵{K},设置Knn=50 N/mm,Kss=50 N/mm,Ktt=50 N/mm。

3)基于能量的损伤演化,线性softening方式,法向断裂能0.5 MJ,两个切向方向的断裂能均为1 MJ。

4 有限元模型及本构参数

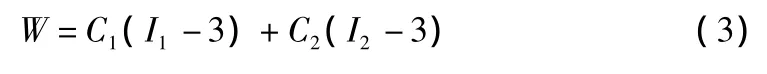

考虑到橡胶材料的不可压缩性,采用八节点杂交单元C3D8H来模拟,芯轴及外钢套采用三维8节点实体单元C3D8来模拟[8]。橡胶套与芯轴及外钢套连接方式为接触连接,选择两参数的Mooney-Rivlin模型[9]。应变能密度函数W(见式(3))由变形张量不变量 I1和 I2来表达,选取参数 C1=0.592,C2=0.148[10]。

5 加载工况

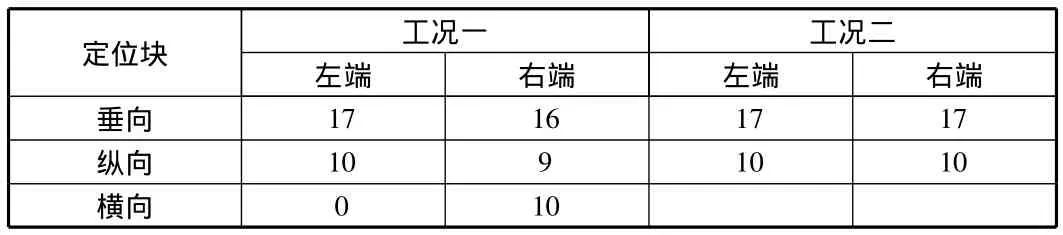

参考实际工况及载荷数据,加载工况见表1。将加载工况的载荷施加在定位块的表面节点处。边界条件:外钢套表面所有节点施加固定约束。

表1 加载工况 kN

6 计算结果分析

6.1 工况一结果分析

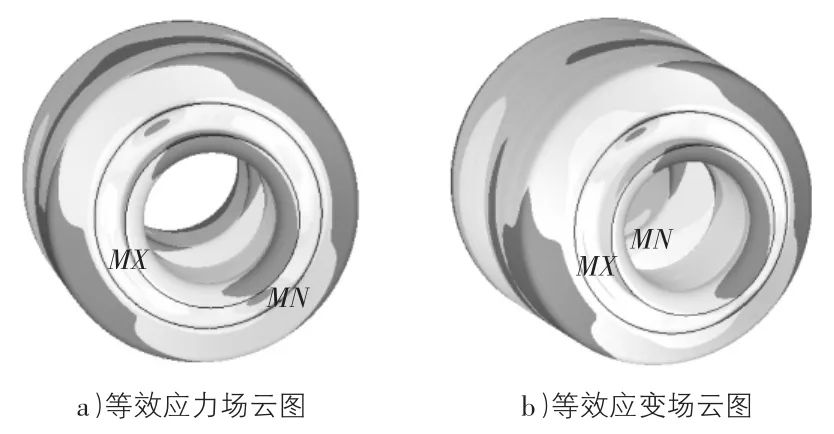

从图2可知,共节点连接方式下,等效应变场及等效应力场在橡胶衬套表面处(槽内)出现集中现象,且应变集中现象较应力集中现象明显,在橡胶衬套与外套粘结面边缘,无明显应力应变集中现象。

从图3可观察到,接触连接方式下,等效应力场及最大主应变场在橡胶衬套表面(槽内)处没有出现集中现象。在橡胶与外钢套接触面边缘,等效应力及最大主应变均有集中现象,且应变集中比应力集中程度明显。

比较图2与图4,图5发现,应力应变集中部位与橡胶裂纹部位一致,与粘结面发生开胶位置不吻合。可知,共节点连接情况下,等效应力及等效应变场能够反映橡胶衬套表面(槽内)疲劳破坏,未反映粘结面的开胶行为。

图2 共节点连接情况云图

图3 粘结接触连接云图(一)

图4 实际运行中橡胶节点裂纹形貌图

图5 橡胶与外钢套内表面发生开胶图片

比较图3与图4,图5可观察到,等效应力场及最大主应变场的集中部位与实际运行中粘结面发生开胶部位一致。总体来说,应变集中比应力集中对橡胶节点的疲劳破坏更敏感。

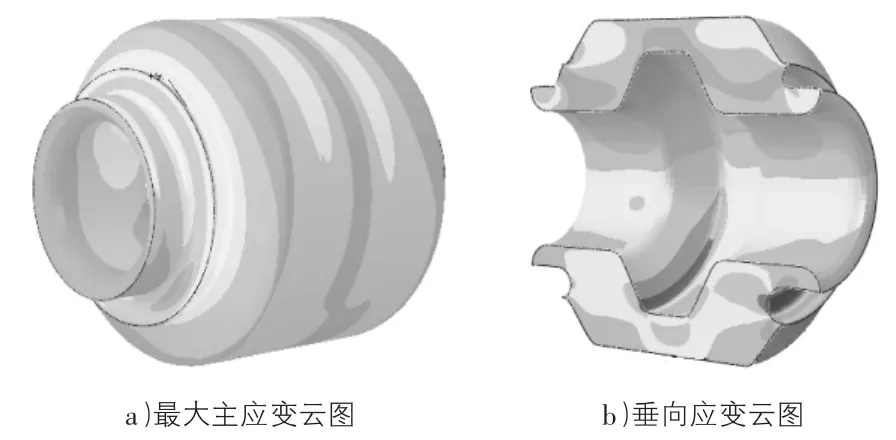

从图6可观察到,纵向及垂向应变场应变集中部位发生在橡胶衬套表面(槽内)处,与图4中橡胶节点产生橡胶裂纹部位一致。

图6 粘结接触连接云图(二)

6.2 工况二结果分析(粘结接触连接)

从图7a)可观察到,最大主应变集中发生在橡胶衬套与外钢套粘结表面处,其位置与图5中橡胶与外钢套发生开胶的位置一致。由此可以推断,橡胶与金属外套结合部位的损伤破坏实质上不受切应变的影响,而主要是受到三个主应变的影响。

从图7b)可知,垂向应变场应变集中发生在橡胶衬套表面(槽内)处,与图4中橡胶裂纹产生部位一致。可见,垂向应变场能够反映橡胶的疲劳破坏。

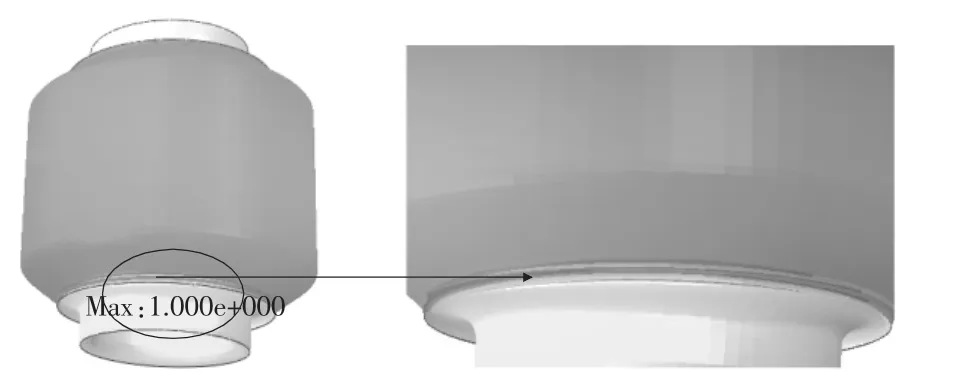

从图8)可知,橡胶衬套与金属外套的接触面边缘已经达到二次应力准则数值1,最大点粘结刚度已经进入退化状态,表明橡胶套与外钢套的接触界面为橡胶节点的薄弱部位。比较图5与图8可知,发生开胶部位与损伤判据云图的最大值位置一致。

图7 橡胶衬套云图

图8 初始损伤判据云图

7 结语

1)SCB突破了一般接触问题的局限性,能够描述两个接触面间的拉行为,使应用接触连接分析橡胶节点成为可能。

2)考虑到粘结接触连接方式更接近橡胶节点的实际状态,可以得出垂向及纵向应变场更能反映橡胶衬套内部的疲劳破坏。

3)橡胶内部的疲劳破坏会受到切应变的影响,而橡胶与金属粘结面的破坏主要与橡胶衬套所受主应变有关。

4)最大主应变在一定程度上能够反映橡胶与金属外套间的开胶行为。考虑到粘结刚度及退化更直接描述界面开胶,所以用粘结接触面初始损伤及损伤演化模型更能合理反映界面损伤。

[1] 户原春彦.防振橡胶及其应用[M].北京:中国铁道出版社,1982:20-30.

[2] 右田哲彦.橡胶的疲劳与破坏——关于机理与配方设计[J].橡胶译从,1981(2):1-19.

[3] Abraham F.,Alshuth T.,Jerrams S..The effects of minimum stress and stress amplitudes on the fatigue life of non strain crystallizing elastomers[J].Materials and Design,2005(26):239-245.

[4] Lake G.J.Fatigue and fracture of elastomers[J].Rubber Chemistry and Technology,1995,68(2):435-460.

[5] 张 凯,黄渝鸿.橡胶加速老化试验及其寿命预测方法[J].化学推进剂与高分子材料,2004,2(9):44-48.

[6] 谢基龙.环境对橡胶材料应变疲劳寿命的影响[J].橡胶工业,1996,43(3):135-137.

[7] 王伟达.轴箱橡胶节点抗疲劳机理的数值模拟分析[D].大连:大连交通大学,2011:17-23.

[8] 左 亮.机车车辆中常用橡胶件的有限元分析[D].成都:西南交通大学,2006:35-41.

[9] 朱艳峰,刘 锋,黄小清,等.橡胶材料的本构模型[J].橡胶工业,2006,53(2):119-125.

[10] 郑明军,王文静,陈政南.橡胶Mooney-Rivlin模型力学性能常数的确定[J].橡胶工业,2003(10):50-52.