煤巷高强稳定性棚索耦合支护技术研究

刘清涛

(郑州煤电股份有限公司 告成煤矿,河南 登封452477)

1 矿井概况

告成煤矿位于登封市东南12km的告成镇境内,始建于1990年,1999年9月正式投产,设计生产能力900kt/a,井田面积约35km2,可采储量92.697Mt。2009年技改完成后由0.9Mt/a提高到1.5Mt/a。

2 工作面概况

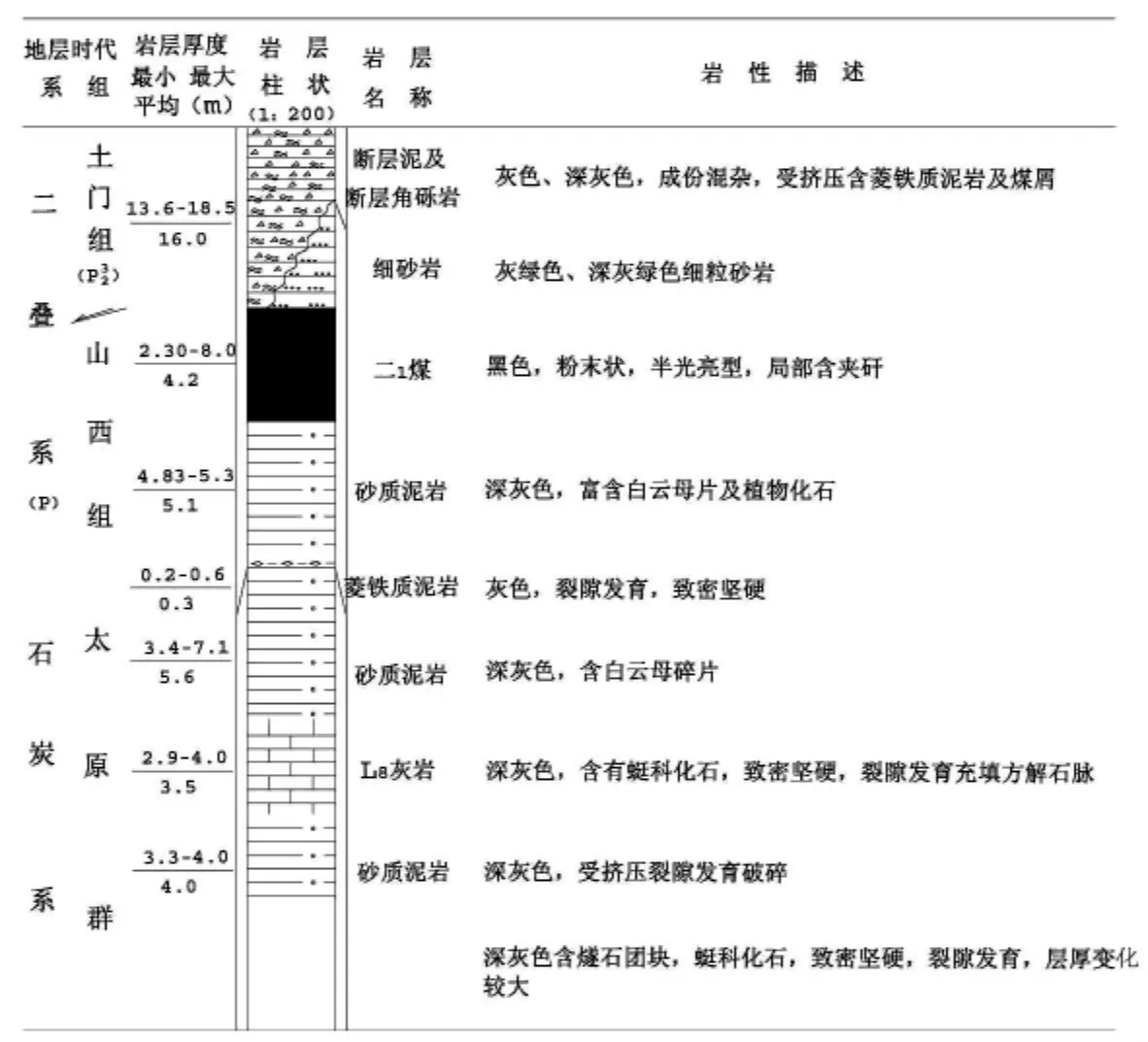

21051 下副巷为新掘实体煤巷道,巷道标高-201.7m~-208.7m,矿区地表标高+260m左右,巷道埋深约460m。该区域煤层厚度2.3~8m,平均厚度4.2m,煤层平均倾角约10°,煤层结构简单。煤层伪顶不发育,直接顶中下部为灰绿色、深灰绿色细粒砂岩,上部为断层泥及断层角砾岩;直接底为平均厚度5.1m的砂质泥岩;老底为石炭系太原群地层,结构稳定(见图1)。

图1 综合柱状

3 原支护方式及变形特征

目前,回采巷道普遍采用36U型钢棚支护,支架下净宽5552mm,净高3222mm,净断面约13.0m2。支架搭接处采用2付普通夹板卡缆,搭接长度500mm,并采用椽子背帮接顶,棚距400mm(中-中)。

采用上述支护方式后,支架在承载过程中主要存在以下变形特征:

1)支架搭接部位大量出现低阻滑移,顶梁和柱腿相对滑移量普遍达到1m以上,甚至出现两侧柱腿“亲嘴”现象。

2)巷道顶板下沉、底鼓及支架钻底严重,不仅支架顶梁下滑严重,导致拱顶压平,而且巷道底鼓量普遍较大,巷道净高普遍不足2m,局部甚至不足1.5m。

3)巷道两侧帮脚内移明显,巷道下宽由5m缩至3.5m。

4)用作U型钢支架背板的椽子大多滑脱、折断,大量软弱煤体从支架间挤出。

4 煤巷高强稳定棚索耦合支护技术

该技术核心是:采用具有高阻可缩特性的36U型钢支架(新13m2U型钢支架,净高由原断面的3222mm增加为3522mm,净宽由5552mm增加为5640mm,支架搭接长度由500mm增加为700mm,柱窝由150mm增加至400 mm)作为基本支护,利用其提供较高支护阻力,控制软弱煤体产生的塑性流变。U型钢支架搭接部位使用4付卡缆,分别为双槽夹板上、下限位卡缆和2付中部普通夹板卡缆,进一步发挥U型钢支架的高阻可缩特性,避免支架出现低阻滑移。同时,采用支护结构补偿措施,对支架承载结构的薄弱部位进行结构补偿,即通过耦合装置将U型钢支架与锚索耦合为一体,变不稳定支架结构为稳定支架结构,在提高支护结构稳定性的同时,充分发挥主动支护和被动支护各自的承载性能,大大提高支护承载结构的整体承载能力。

施工工艺过程如下:

1)架棚、设置拉杆

棚距由原来400mm调整为600mm,搭接位置采用2付双槽夹板限位卡缆和2付普通双槽夹板卡缆,其中一付中间卡缆靠近下部卡缆安装,另一付安装在距上位卡缆276mm处,要求卡缆螺母预紧力矩不低于300N·m。

架棚前先装好前探梁,做好临时支护,同时将拱形支架的顶梁挑起。然后挖400mm深柱窝,安装两侧棚腿,棚腿一定要架设在实体岩石或煤体上。

随后安装拉杆。由于支架仅有两腿与底板接触,不易稳定。因此,除了必须在支架间架设拉杆外,支架与围岩间必须背实,改善支架与围岩相互作用关系,发挥支架整体承载性能。

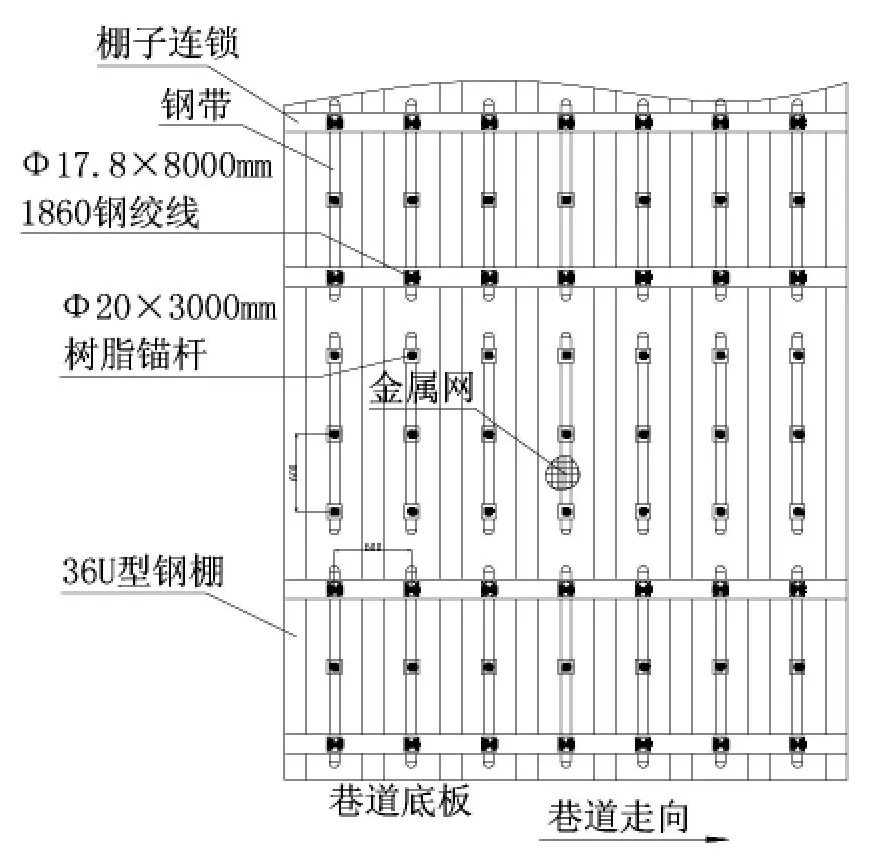

2)挂双层网背板

架好U型钢支架后,首先将柔性编织网与金属网用细铁丝固定在一起形成一道双层网,然后沿U型钢棚外侧(即槽口侧)均匀铺满一圈双层网,金属网采用600mm×5800mm,10#铁丝菱形金属网。双层网搭接100mm,每隔300mm需用铁丝连网,要求网片之间连接牢靠。

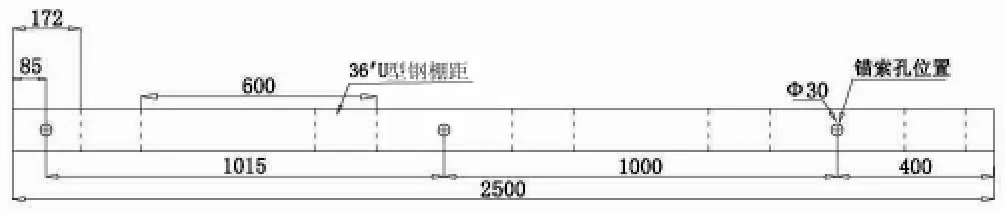

3)采用7道2.6m长工字钢连锁

连锁工字钢打设锚索孔设计见图2。

图2 21051下副巷工字钢梁锚索孔设计

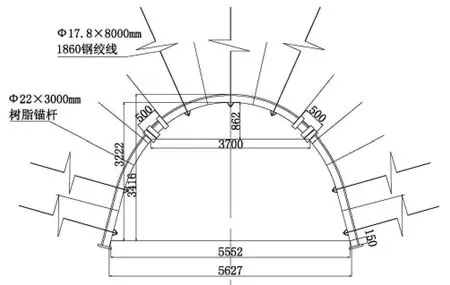

4)安装锚杆、锚索进行结构补偿

见图3、图4,结构补偿:锚网+钢带支护,锚杆间排距为600mm×600mm,锚杆型号Φ20mm×3000mm,材质为高强左旋无纵筋螺纹钢,每根锚杆使用2支树脂锚固剂,要求锚杆预紧力矩不低于200N·m。锚索排距为1000mm,锚索孔孔深7500±100mm;锚索型号为Φ17.8 mm×8000mm,锚索材质为1860钢绞线,每根锚索孔采用1支K2335和2支Z2350树脂药卷。锚索托梁采用废旧U型钢或工字钢加工,锚具采用锁芯为两半的锁具。安装完锚索后要对其进行张拉,锚索预紧力不低于9t。

图3 锚杆、锚索布置

图4 钢带布置

5 巷道棚索耦合支护变形监测

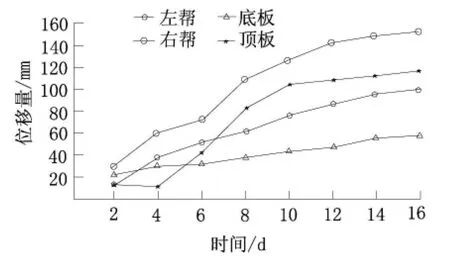

21051 下副巷在施工棚索耦合支护技术后,在其巷道两帮和顶底板设立对应的位移监测点进行监测,2d监测一次。监测结果表明,在巷道施工棚索耦合支护技术完成16 d后,巷道基本趋于稳定,右帮最大位移量为150mm,左帮最大位移量为95mm,顶板最大下沉量为115mm,最大底鼓量为60mm左右,支护效果十分明显。变更棚索耦合支护后巷道变形监测情况(见图5)。

6 结语

高强稳定棚索耦合支护技术在告成矿煤巷21051下付巷的成功应用,不仅有效降低巷道支护成本,提高巷道掘进速度,更保障了巷道支护的稳定。同时为该矿煤巷支护技术的改革提供了宝贵的经验。

图5 巷道变形监测