顺层抽采钻孔全程注浆封孔技术和工艺

张许乐

(义煤集团伊川区域煤业有限公司,河南 伊川471300)

根据顺层抽采钻孔漏气机理封孔机理,为更好达到封堵钻孔漏气通道的目的,对顺层抽采钻孔封孔材料和封孔方法提出了新的要求和改进。

1 堵实径向漏气通道

1)顺层抽采钻孔在径向上主要有封孔材料本身漏气、封孔段—钻孔间隙漏气和钻孔周围松动圈漏气三种漏气途径。针对三种漏气途径,封孔材料和方法应具备:①封孔材料膨胀后(或凝固后),材料本身致密不漏气;②封孔材料应具备渗透性,能够压实松动圈。材料渗透进入钻孔周围煤体松动圈中的裂隙,能堵实裂隙。采用高压注浆,使浆液压实松动圈,可以相对减少松动圈范围内的裂隙;③封孔材料膨胀后(或凝固后),材料本身应不收缩;④封孔材料应具有抗压性。钻孔周边煤体受应力作用,随着时间延长,钻孔会发生蠕变,封孔材料的力学性能应能保证在钻孔发生蠕变时与钻孔周边煤壁不产生间隙。

2)堵实轴向漏气通道(轴向抗运移)。顺层抽采钻孔轴向漏气通道的产生主要是封孔长度较短造成,未覆盖卸压区、应力集中区的裂隙。但如果封孔长度较长,仅会造出封孔材料的浪费,而且会形成卸压带边界至封孔段末端一带内煤体内的瓦斯抽不出,从而形成抽采盲区,为日后的生产留下安全隐患。若封孔深度超出巷帮应力集中峰值点的深度,就会在峰值点区域形成一道应力屏障,阻隔该区域两侧煤体内的瓦斯流动,不利于瓦斯抽采和煤体卸压。因此,顺层抽采钻孔的合理封孔深度应该超过卸压带,同时又要小于巷道煤壁应力峰值点的深度即覆盖瓦斯运移负压影响区。

3)采用有效的封孔技术。为达到更好的封孔效果,提出全程注浆封孔法,体现"径向满实密、加固松动圈、轴向抗运移"封孔机理。即封孔方法和材料要做到使抽采钻孔径向上充满封孔材料,并对钻孔周围的松动圈有一定的加固充填作用,径向上做到密实不透气,轴向上封孔段长度必须超过瓦斯运移负压影响区,确保在合理预抽期内巷道中的大气不被抽入钻孔中。

2 全程注浆封孔参数设计

全程注浆封孔法利用聚氨酯,发泡倍数高、发泡速度快;水泥浆具有很好的渗透性,凝固后水泥有较高的强度,因此采用封孔段两端用聚氨酯堵实,中间注入高压水泥浆的方法进行封孔。本矿的顺层钻孔为75m,封孔长度为20m。

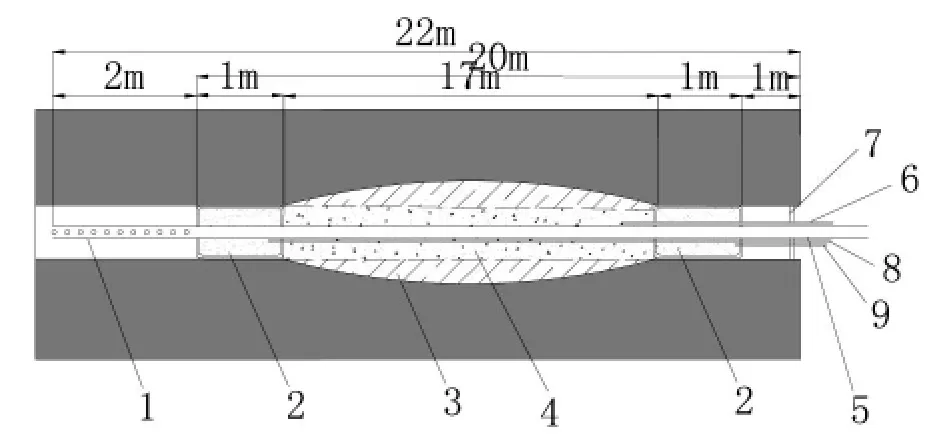

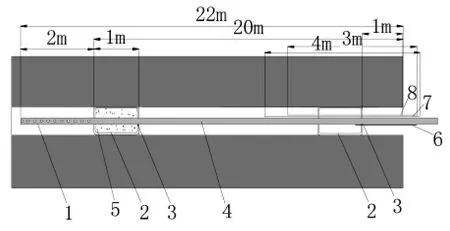

如图1所示,本封孔法操作原理为:封孔段两端用放有聚氨酯的膨胀袋堵实封孔段两端,然后利用注浆泵将水泥浆注入2个膨胀袋之间的注浆段。因为注浆段两端已堵实,随着注浆的持续,在注浆段形成高压水泥浆,高压水泥浆可部分渗透进入钻孔周边松动圈范围煤体的裂隙中,进而堵实部分裂隙。待水泥浆凝固后,即可堵实钻孔。

图1 全程注浆封孔法示意

3 全程注浆封孔材料和设备

3.1 使用的材料及设备

如图1所示,全程注浆封孔法采用整根Φ50mm的PE管,抽采管长度为22m,花眼段长度为2m,封孔长度为20 m,其中两端聚氨酯膨胀段长度各为1m,水泥注浆段为17 m,封孔段距孔口距离为1m。封孔使用材料见表1。

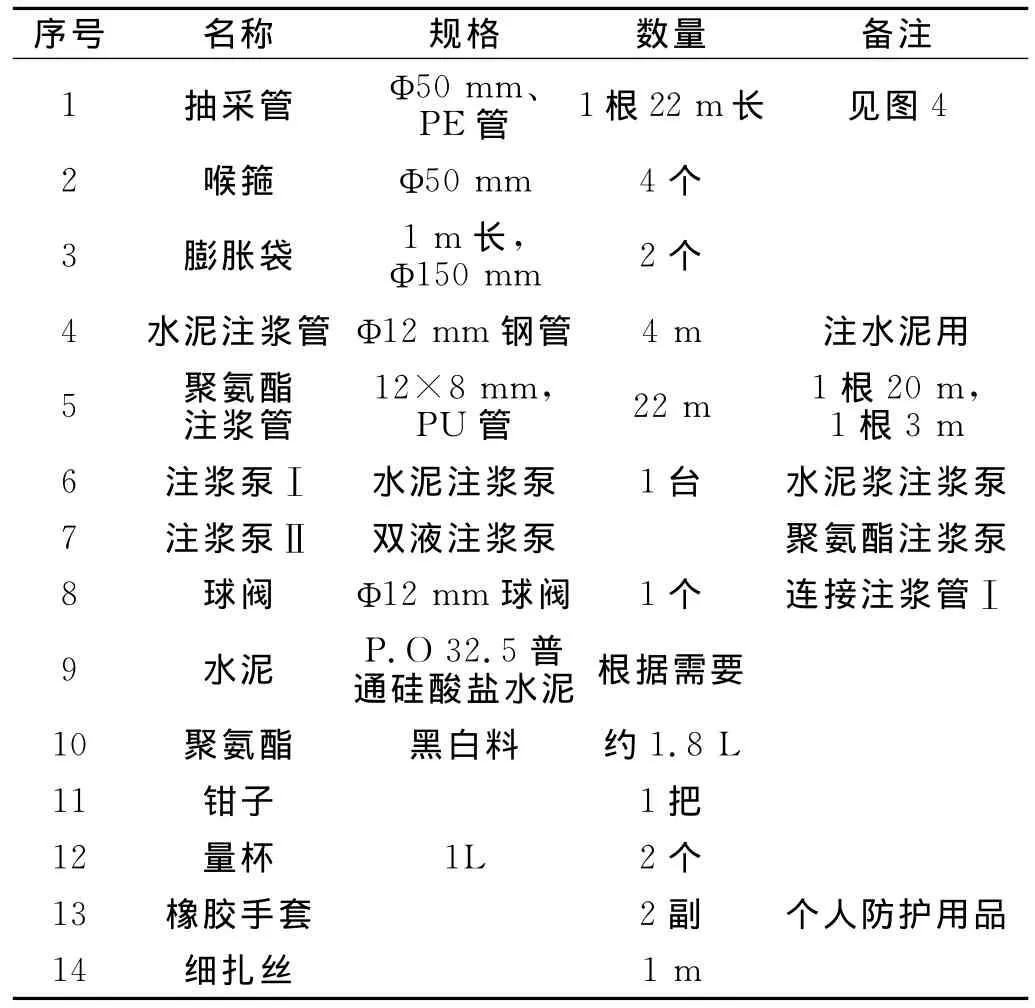

表1 全程注浆封孔法用材料明细(单个钻孔)

3.2 双液注浆泵

双液注浆泵由河南理工大学研制,主要由压风接头、手提架、压力容器、进气管阀门、调压阀、调气阀、调流阀以及快插三通组成。其主要利用压风将在两个压力容器中的聚氨酯两种浆液分别压出,后在快插三通处汇合,将聚氨酯注浆管连接至快插三通处即可注浆。

双液注浆泵的调压阀可以调节供气压力,调气阀可以调节供气量,调流阀可以调节出浆流量。其主要特点是:易于携带,操作简单,不用清洗注浆泵,可多次使用。

3.3 聚氨酯注浆头

聚氨酯注浆头的主要作用是固定聚氨酯注浆管出浆头,在注完聚氨酯后,可以拔出聚氨酯注浆管且聚氨酯膨胀袋内的浆液不露出。拔出聚氨酯注浆管可以避免因抽采钻孔内插入管子过多而造成的漏气。

4 水泥浆水灰比确定

水灰比影响混凝土的流变性能、水泥浆凝聚结构以及其硬化后的密实度,因而在组成材料给定的情况下,水灰比是决定混凝土强度、耐久性和其他一系列物理力学性能的主要参数。对某种水泥就有一个最适宜的比值,过大或过小都会使强度等性能受到影响。

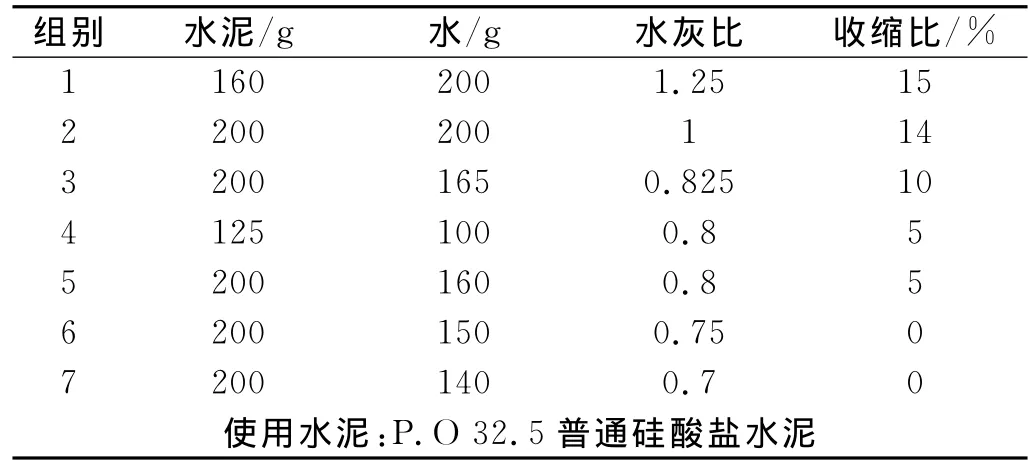

为了确定最适宜顺层抽采钻孔注浆用的水泥浆水灰比,对不同水灰比下的水泥浆进行调配试验。试验比例和结果见表2。

表2 不同水灰比下水泥凝结试验结果

根据表2中的试验结果,考虑注浆时不同水灰比下注浆泵的注入能力,确定最适宜顺层抽采钻孔注浆用的水泥浆水灰比为0.7。

5 全程注浆封孔工艺过程

5.1 封孔前的准备工作

(1)按表1中所列材料准备好材料和设备,并放置在封孔位置。

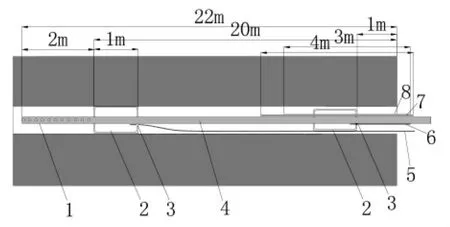

(2)按图2所示将聚氨酯膨胀袋、水泥注浆管、回浆管、聚氨酯注浆头固定在抽采管上。

(3)如图2所示,将聚氨酯注浆管Ⅰ和聚氨酯注浆管Ⅱ分别通过聚氨酯注浆头固定在里外2个聚氨酯膨胀袋上。

(4)用量杯将聚氨酯两种料各900mL分别倒入双液注浆泵对应的压力罐中。

(5)准备好连接抽采系统所需要的接头、阀门等。

(6)佩戴手套等个人防护用品,做好个人防护。

图2 全程注浆封孔工艺-封孔过程示意Ⅰ

5.2 封孔操作步骤

(1)钻孔施工完成,按图3将固定好封孔材料的抽采管放入钻孔,当抽采管露出钻孔15cm时,停止送入抽采管。

(2)连接压风管路接口、双液注浆泵和聚氨酯注浆管Ⅰ。

(3)开启双液注浆泵阀门,开始注入聚氨酯。

(4)聚氨酯注入完毕后关闭压风、双液注浆泵阀门,用力向孔外方向拔出聚氨酯注浆管Ⅰ。

(5)将准备好的聚氨酯各900mL,分别倒入双液注浆泵对应的压力罐中,连接压风管路接口、双液注浆泵和聚氨酯注浆管Ⅱ。

(6)按步骤(4)、(5)进行注浆操作,注浆完成后用力向孔外方向拔出聚氨酯注浆管Ⅱ。

(7)聚氨酯注浆完毕,用水泥或黄泥将抽采孔口位置封实,使抽采管保持稳定。

图3 全程注浆封孔工艺-封孔过程示意Ⅱ

(8)聚氨酯注入8小时后,准备水泥、水泥搅拌桶、水泥注浆泵、注浆连接管等准备注水泥浆。

(9)将Φ12mm球阀安装在水泥注浆管口,连接好注浆管路,按水灰比0.7的比例调配好水泥浆。

(10)开启注浆泵,开始注浆。

(11)待回浆管回浆后将回浆管用细扎丝折起困实。

(12)继续注入水泥浆,待水泥注浆泵明显无法注入水泥浆后,维持注浆状态5min。

(14)关闭球阀,关闭水泥注浆泵,清洗注浆设备。

(15)注入水泥浆24小时后,连接抽采管网,封孔完毕。

5.3 封孔中注意事项

(1)根据矿方工作时间,在当班封孔时,可将本班施工钻孔注入聚氨酯,待下个班次注入水泥浆;

(2)调配水泥浆时可根据需要添加适量的速凝剂、膨胀剂等材料;

(3)4分球阀可循环使用,待注入水泥浆1天后,用扳手将球阀卸下清洗,用较为粘稠的水泥浆或黄泥将水泥注浆管口堵实即可。

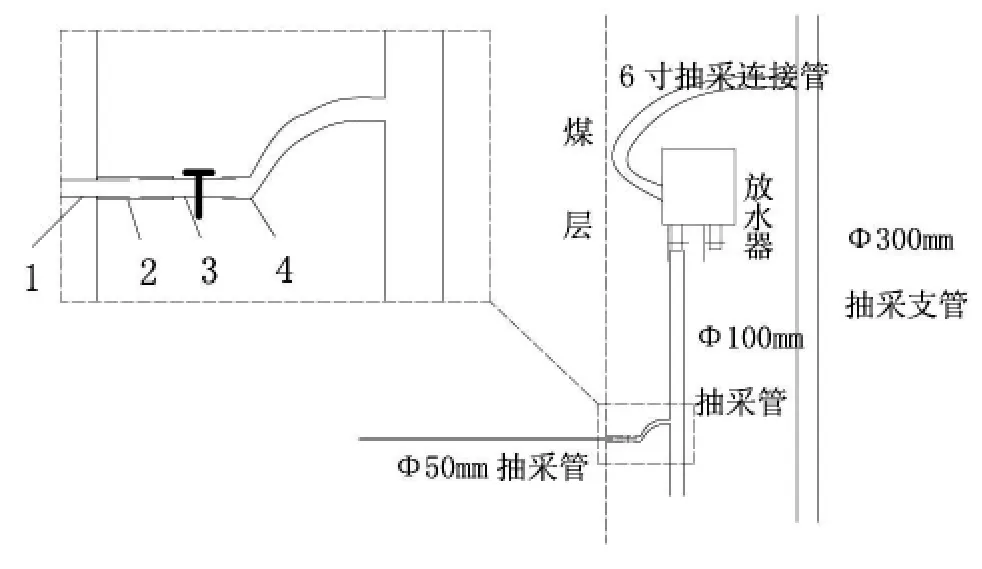

5.4 抽采管路连接

根据本矿抽采系统连接的实际情况,瓦斯抽采管连接抽采支管需要内径50mm直通1个、内径50mm抽采软管1根(约1m长,根据距Φ100mm抽采管距离的不同而变化)、外径50mm的阀门连接管1个。管路连接如图4所示。

图4 抽采管路连接示意

5.5 安全注意事项

(1)井下施工之前,应检查注浆泵、注浆连接管的气密性、耐压性,如有漏气或连接不紧密的情况不得使用。

(2)使用聚氨酯及水泥时应佩戴橡胶手套。

(3)封孔时,施工人员应加强沟通,避免发生因操作不一致造成的封孔失败或受伤。

(4)注浆前,检查连接管路连接,保证连接紧密、牢固。

(5)控制好注浆压力,注浆压力升高应缓慢、均匀,不允许突然升高压力或压力超过管路耐压值,以免浆液压力过大喷出伤人。

(6)注浆完成后,应先泄压再拔开注浆管,拔开注浆管时应将注浆管朝向无人方向。

6 封孔效果

用这种方法封孔后,测定钻孔孔口瓦斯浓度、流量和负压,并随机选取其他方法所封钻孔并测试,根据测定结果可以得出,采用全程注浆封孔工艺的钻孔在抽采时间达30天时,抽采钻孔孔口瓦斯浓度在30%以上的占86%,瓦斯浓度在40%以上的占50%;在抽采时间达50天时,抽采钻孔孔口瓦斯浓度在25%以上的占92%。

同期相邻的其它方式所封钻孔在抽采时间达30天时,抽采钻孔孔口瓦斯浓度在30%以上的仅有1个,占总数的10%。

由此可见,这种封孔技术提高了矿井瓦斯抽采效率,实现了提高预抽瓦斯浓度及流量的目的。

〔1〕周世宁,林伯泉.煤矿瓦斯动力灾害防治理论及控制技术〔M〕.北京:科学出版社,2007(9):1-12.

〔2〕国家煤矿安全监察局.防治煤与瓦斯突出规定〔M〕.北京:煤炭工业出版社,2009,9.

〔3〕国家煤矿安全监察局.防治煤与瓦斯突出规定读本〔M〕.北京:煤炭工业出版社,2009,9(3).

〔4〕徐 超,刘辉辉,邹 伟.浅谈我国煤矿瓦斯抽放技术〔J〕.中国煤炭,2010(2):196-198.